(54) ТОПЛИВНАЯ КОМПОЗИЦИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Топливо | 1979 |

|

SU819153A1 |

| Топливная композиция | 1985 |

|

SU1253988A1 |

| Способ обжига цементного клинкера | 1980 |

|

SU994449A1 |

| Способ производства портландцементного клинкера | 1983 |

|

SU1167164A1 |

| Сырьевая смесь для получения белого портландцементного клинкера | 1979 |

|

SU863528A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА (ВАРИАНТЫ) | 2008 |

|

RU2383506C1 |

| Способ получения белого портландцементного клинкера | 1980 |

|

SU881034A1 |

| Способ получения белого портландцементного клинкера | 1982 |

|

SU1036700A1 |

| СПОСОБ УТИЛИЗАЦИИ ГОРЮЧИХ ОТХОДОВ ВО ВРАЩАЮЩЕЙСЯ ПЕЧИ ДЛЯ ОБЖИГА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1995 |

|

RU2083922C1 |

| Способ получения портландцементного клинкера | 1985 |

|

SU1320188A1 |

Изобретение относится к топливным Н01ЛПОЭИЦИЯМ на основе тяжелых нефтяных фракций с добавлением присадки и может быть использовано при обжиге портландцементной сьфьевой смеси.

Известна топливная композиция на основе мазута, к которому добавля.ют 20-30 вес.% нефтебитума или 15-25 вес.% лигнина в смесИ с 5-10% нефтебитума Cll.

Недостатком этой топливной композиции является то, что в качестве присадки используют дефицитный нефтебитум или же труднорастворимый в мазуте лигнин. Кроме того, такая топливная композиция не позволяет направленно изменять состав жидкой фазы и интенсифицировать процесс клинкерообразования.

Наиболее близкой к предложенной по составу является топливная композиция на основе мазута с добавлением гашеной извести и мыла t2.

Недостатком известной композиции является относительно высокий расход топлива.

Цель изобретения - повышение ,эффективности композиции-, в частности снижение расхода топлива, ин)тенсификация процесса клинкерооЙ разования, а также утилизация отходов производства.

Поставленная цель достигается тем, что топливная композиция на .основе тяжелой нефтяной фракции содержит тонкодисперснне частицы углекислого и сернокислого кальция

10 при их весовом соотношении 1:0,2 1:1 при следующем соотношении ком.понентов, вес.%:

Указанная присадка 3-6 Тяжелая нефтяная

15 фракцияДо 100

Топливная композиция для обжига портландцементной сырьевой смеси на основе тяжелых нефтяных фракций содержит в качестве присадки тон20кодисперсные частицы размером 20-500 мкм СаСО. и CaS04 в соотнсяиении 1:1 - 1:0,2 при следующем соотношении компонентов, вес.%: Тяжелые нефтяные фракции94-97

25

Присадка3-6

Тонкодисперсные частицы CaCO и CaSO, остающиеся в реакторах после завершения технологических процессов,

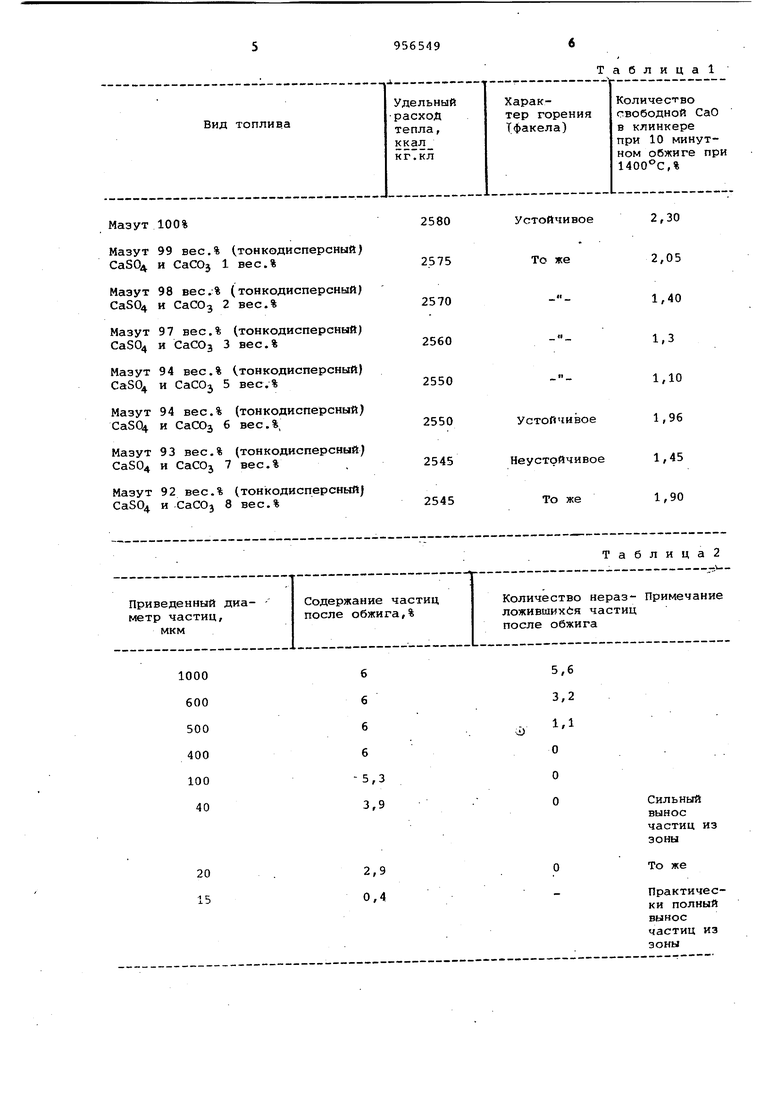

30 смешаны ci высокомолекулярными угле- . водородными соединениями, затвердевающими при температуре ниже 70-80С Учитывая значительное количество этого отхода производства, его нетранспортабельность, а также загрязняющее действие на среду обитания,его захоронение представляет сложную экономическую и экологическую пробле му. В то же время при смешении этого отхода производства с тяжельпли нефтяными фракциями, например с мазуто экстрактами очистки нефтехимических продуктов и т. п., образуется практи чески нерасслаивающаяся смесь из тех нологического трплива и минеральной части, представленной тонкодисперсны ми частицами СаСО и CaSO, соотноше ние между которыми, в зависимости от параметров ведения процесса, может колебаться в широком интервале. Этот отход производства можно утилизировать без вредных экологических последствий ; При подаче данной топливной компо зиции во вращающиеся цементнообжигательные печи горйчая часть композици сгорает, обеспечивая поддержание необходимой температуры, а минеральная часть взаимодействует с обжигаемым сырьем, активируя процессы клинкерообразования. Сущность интенсифицирующего дейст вия заключается в том, что CaS04 является минерализатором, позволяющим снизить температуру появления жидкой фазы в системе СаО - SiOtj - и уменьшая циркуляцию щелочей в печи Известно, что связывание щелочей в термически устойчивые соединения R(, а также-заметное снижение тем пературы появления жидкой фазы имеет место при концентрации CaS04 в клинкере порядка 1-1,5%. При большем содержании CaSO. качество клинкера снижается, а при уменьшении до 0,20,3% - положительное влияние CaS04 уже незаме но. Указанные пределы оптимального содержания СаЗОд в клинкере и обеспечираются при соотношении СаСОз и CaS04 в пределах 1:1 - 1:0,2 при вводе присадки в количестве 3-6 вес.% Тонкодисперсные частицы СаСО,,которые уже в факеле топлива диссоцируют на СаО и СО,, позволяют сократить время насыщения 2CaSiOrj до SCaOSiOrj, а также несколько снизить коэффициент насыщения сырьевой смеси. Это, в свою очередь, интенсифицирует её термохимическую обработку в подготовител.ьных зонах печи. Наибольший эффект достигается при содержании тонкодисперсных частиц CaS04 и CaCOj в мазуте порядка 3-6 вес.%. При меньшем содержании этих част-иц их интенсифицирующее действие становится малозаметным, а при большем существенно снижается калорийность топливной композиции. При этом оптимальный размер частиц CaS04 и CaCOj, как показывает серия опытов, лежит в пределах 20-500 мкм. При увеличении размера частиц за верхний предел их удельная поверхность уменьшается, что лимитирует скорость процессов их взаимодействия с клинкерными минералами. . Если же размер частиц становится менее 20 мкм, появляется опасность их выноса в потоке, отходящих газов из системы печного агрегата (табл.2). Данные полупромышленных испыта- ,. НИИ, свидетельствующие о положительное влиянии предлагаемой топливной композиции на процессы клинкерообразования, представлены в табл. 1и2, Из результатов испытаний следует что наибольший положительный эффект отмечается при использовании топливной композиции, содержащей 3-6 вес.% тонкодисперсных частиц CaS04 и CaCOj при размерах, лежащих в пределах 500-20 мкм. В этом случае количество свободной окиси кальция не превышает допустимых пределов, отмечается самый низкий удельный расход тепла на обжиг клинкера, а сгорание топлива в факеле происходит устойчиво. .

Таблица

Формула изобретения

Топливная композиция для обжига портландцементной сырьевой смеси на основе тяжелой нефтяной.фракции с добавлением присадки, о., т л и чающаяся тем, что, с целью повышения эффективности композиции и утилизации отходов нефтехимического производства, композиция в качестве присадки содержит Тон.кодисперсные частицы углекислого и сернокислого кальция размером 2050 на их весовом соотношении

1:0,2 - 1:1 при следующем соотношеНИИ компонентов, вес.%: Указанная

присадка3-6

Тяжелая нефтяная

фракцияДо 100

Источники информации, принятые во внимание при экспертизе

кл. 13(7)А 11, опублик, 1972 (прототип) .

Авторы

Даты

1982-09-07—Публикация

1981-01-12—Подача