1

Изобретение относится к металлургии, в частности к производству стали, и может быть использовано при изготовлении литых валков горячей прокатки.

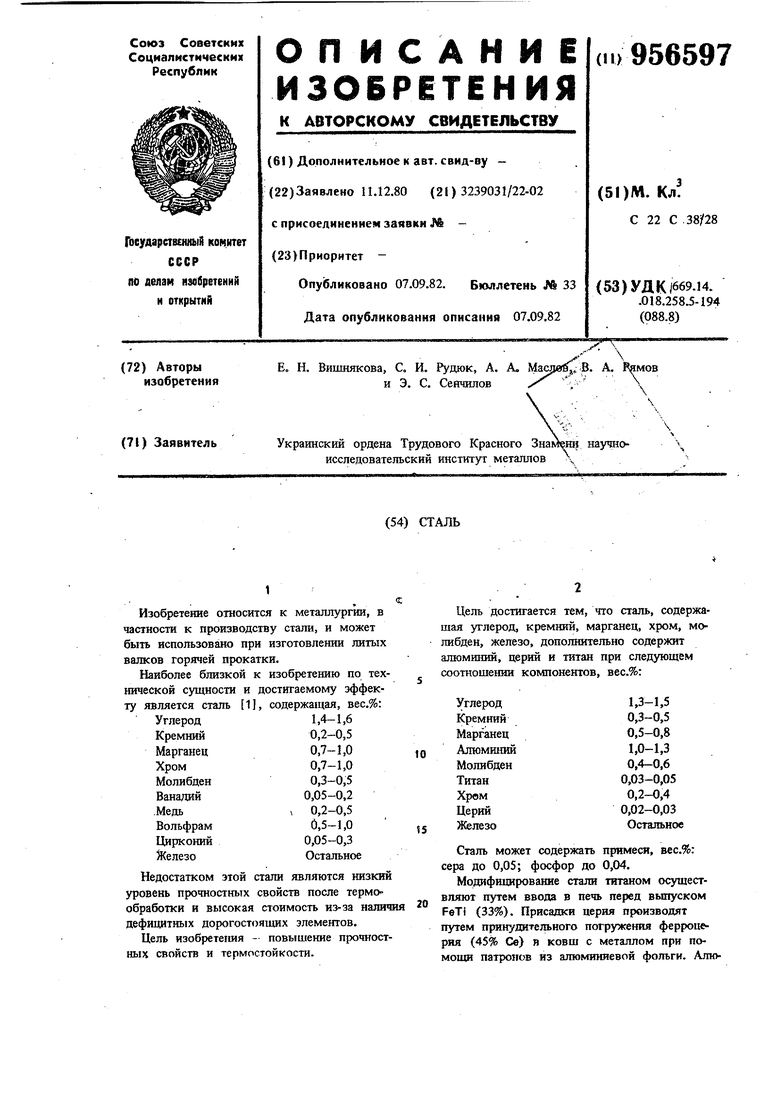

Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является сталь 1, содержащая, вес.%:

1,4-1,6

Углерод

0,2-0,5

Кремний

0,7-1,0

Марганец

0,7-1,0

Хром

0,3-0,5

Молибден

0,05-0,2

Ванадий

0,2-0,5

.Медь

0,5-1,0

Вольфрам

Цирконий

0,05-0,3

Келезо

Остальное

Недостатком этой стали являются низкий уровень прочностных свойств после термообработки и высокая стоимость из-за наличия 20 дефицитных дорогостоящих элементов.

Цель изобретения - повышение прочностных свойств и термостойкости.

Цель достигается тем, что сталь, содержащая углерод, кремний, марганец, хром, молибден, железо, дополнительно содержит алюминий, церий и титан при следующем соотношении компонентов, вес.%:

1,3-1,5

Углерод 0,3-0,5

Кремний 0,5-0,8

Марганец 1,0-1,3

Алюмшпш

10 0,4-0,6

Молибден

0,03-0,05

Титан 0,2-0,4

Хром

0,02-0,03

Церий

Железо Остальное

5

Сталь может содержать примеси, Еес.%: сера до 0,05; фосфор до 0,04.

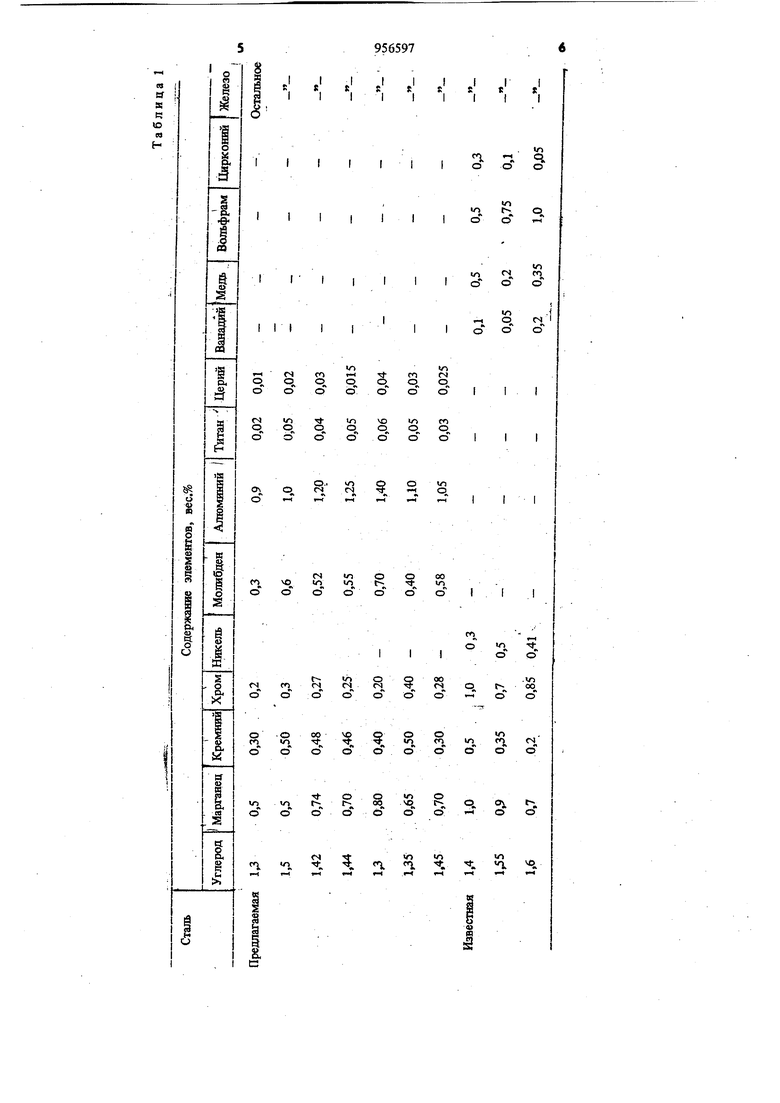

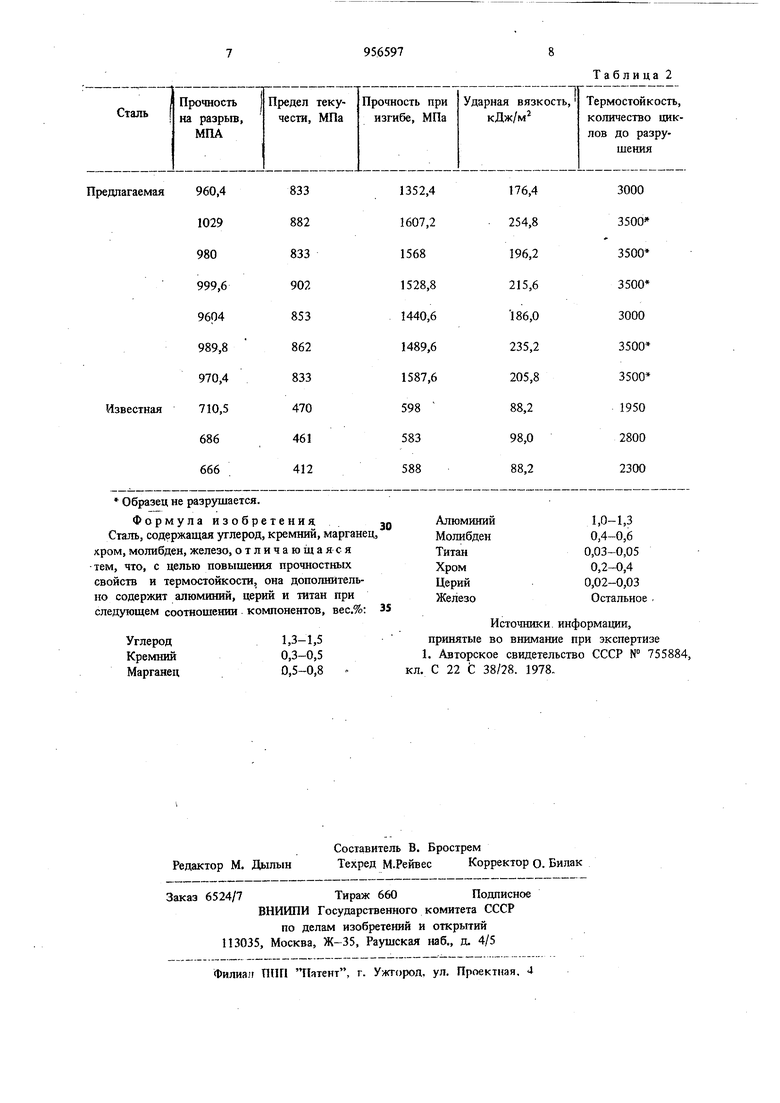

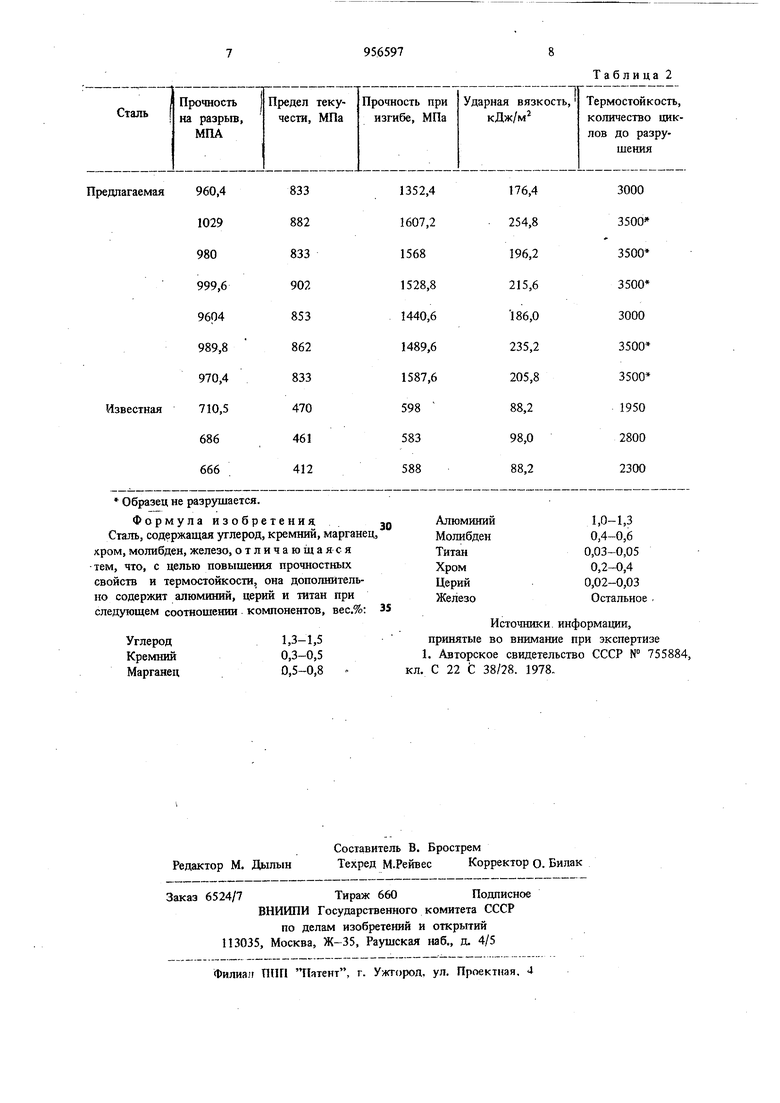

Модифицирование стали титаном осуществляют путем ввода в печь перед выпуском FeTi (33%). Присадки церия производят путем принудительного погружения ферроцерия (45% Се) в ковш с металлом при помощи патронов из алюминиевой фольги. ЛЛНУминий вводят в струто металла во время -выпуска. Дополнительно введенные в описываемую сталь алюминий, церий и титан позволяют значительно повысить прочностные свойства, твердость и термостойкость стали в литом и термообработанном состояния. Наличие в стали хрома и , молибдена повышает прочност твердость и термостойкость стали, так как они не только легируют цемент но и являются сильными карбидообразующими элементами. Кроме того, растворяясь в феррите эти элементы упрочняют матрицу. При содержании алюминия в стали от 0,1 до 1,3% не увеличивается количество остаточного аустенита, снижается склонность перв1гчного зерна к росту при нагревании, т.е. стру тура остается мелкозернистой до очень высоких температур, а сле яательно, уровень свойств стали достаточно высок и стабилен. Благодаря введению титана измельчается зерно стали, дробится цементная сетка, повышается микротвердость цементита Измельчая велилшу первичного и вторичного зерна аустенита и связывая азот в стойкие высокодисперсные соедине тя, титан благоприятствует повышению пластичности и ударной вя кости стали. Достигается это при наличии в стали весьма малого количества остаточного содержания титана (0,03-0,05%). Повьпление остаточного содержания титана свыше 0,05% приводит к упрочнению, а следовательно, и к повыше шю хрупкости феррита, обогащению титаном границ зерен и к появлению в структуре Стали остроугольных карбидов титана, а также укрупленных и к тому же . неравномерно распределительных нитридов. Все эти явлегшя приводят к снижению свойс стали. Модифицирование стали церием в количестве до 0,03% способствует перераспределению неметаллических включений И измене ию их формы - получению включений комактной и шаровидной формы вместо пласичной. При содержании церия менее 0,02% одифицирующее действие отсзтствует. Прис)ттвие ферроцерия в стали в количестве, преосходящем необходимое для очищегшя метала (в данном случае 0,03%), является не олько бесполезным, но даже вреднь1М, так ак будздш поверхностно-активным элеменом, церий обогащает границы кристаллов, то приводит к охрупчиванию стали. Химический состав плавок описываемой и известной сталей представлен в табл. 1. Для определения уровня прочностных и эксплуатационных свойств металла отливают семь плавок описываемой стали и три плавки, имеющие состав прототипа (табл. 1). Каждая плавка приготовлена путем выплавки в 200 кг индукционной печи. Данные испытаний описываемой стали после сфероидизирующего отжига при 780° С и отжига И рода от температуры 1000° С с последующим отпуском для снятия внутренних напряжений приведены в табл. 2. Ускоренное охлаждение от температуры аустенИзации способствует повышению свойств стали. Испытания на термостойкость производят термоциклированием образцов с нагревом до 600° С и последующим охлаждением водой до 20° С до появления первых трещин, что отражает условия нагрева и охлаждения валков в процессе их., эксплуатации на станах горячей прокатки. Согласно данным табл. 2 описываемая сталь по сравнению с известной обеспечивает повышение прочности на разрыв в 1,4 раза, предела текучести в 2 раза, прочности на изгиб в 2,6 раза, ударной вязкости в 2,5 раза, термостойкости в 1,5 раза, что важно при ее применении для валков горячей прокатки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь для глубокой вытяжки и изделие, выполненное из нее | 2020 |

|

RU2838081C2 |

| Сталь | 1981 |

|

SU960303A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ | 2019 |

|

RU2750257C2 |

| ЧУГУН | 1993 |

|

RU2037551C1 |

| Чугун | 1978 |

|

SU840182A1 |

| ЛИТАЯ БЫСТРОРЕЖУЩАЯ СТАЛЬ | 1999 |

|

RU2175683C2 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2019 |

|

RU2710760C1 |

| Высокопрочный чугун | 1988 |

|

SU1585374A1 |

| ЛИТАЯ ВЫСОКОМАРГАНЦЕВАЯ СТАЛЬ | 2007 |

|

RU2371509C2 |

| ЛИГАТУРА ДЛЯ РАФИНИРОВАНИЯ И МОДИФИЦИРОВАНИЯ ХРОМИСТЫХ ЧУГУНОВ | 2017 |

|

RU2640368C1 |

Авторы

Даты

1982-09-07—Публикация

1980-12-11—Подача