Изобретение относится к металлургии, в частности к составу стали, предназначенной для изготовления высокопрочных полых изделий сложной формы двойного назначения (гильзы, корпуса снарядов, резервуары, сосуды и др. тонкостенные изделия, работающие в условиях высокого внутреннего давления) из горячекатаного листа, подвергнутого различным видам термической обработки, с использованием холодной объемной штамповки.

Основными требованиями, предъявляемыми к такой стали, являются хорошая штампуемость, повышенный уровень прочности и одновременно гарантированная величина остаточной пластичности после холодной деформации в изделии при высоком качестве поверхности. Такие требования связаны с ужесточением эксплуатационных (рабочих) характеристик выше названных изделий.

Известна сталь (аналог) и изготовленные из нее изделия - горячекатаный и холоднокатаный лист, полоса и кружки для изготовления различных деталей методом глубокой вытяжки, содержащая углерод, марганец, кремний, алюминий, хром, никель, медь, сера, фосфор и железо при следующем соотношении компонентов, мас.%:

(ГОСТ В19032 «Кружки и полосы из стали 11ЮА»).

Горячекатаный лист из такой стали в термообработанном состоянии (нормализованном или термоулучшенном) имеет высокую пластичность и хорошую штампуемость, однако обладает недостаточной прочностью и остаточной пластичностью в готовом изделии. Кроме того, повышенное содержание алюминия может привести к образованию большого количества неметаллических включений в структуре, что ухудшает штампуемость и может стать причиной возникновения множественных дефектов поверхности холоднодеформированного металла.

Известны стальные композиции, способы их получения и их применение в производстве гильз патрона кольцевого воспламенения, содержащие углерод, кремний, марганец, фосфор, серу, алюминий и железо, при следующем соотношении компонентов, мас.%:

(Патент RU 2727484 С2 МПК F42B 5/32, C21D 8/02, С22С 38/00 С22С 38/58 опубл. 21.07.2020).

Указанное изобретение направлено на повышение прочности (предела упругости) при сохранении технологической пластичности стали для обеспечения технической возможности изготовления тонкостенных изделий сложной формы, а именно гильз, обладает достаточным уровнем прочности в изделии, но не гарантирует отсутствия склонности к деформационному старению после рекристаллизационного отжига из-за отсутствия ограничений по содержанию азота. Кроме того, состав допускает относительно высокое содержание вредных примесей серы и фосфора, что может привести к снижению характеристик штампуемости и сопротивления хрупкому разрушению.

Наиболее близким аналогом является высокопластичная нестареющая углеродистая сталь аналогичного назначения.

Известна высокопластичная нестареющая углеродистая сталь и изделие, выполненное из нее - толстый лист 22-25 мм и тонкостенные обечайки, содержащая

(Патент RU 2416668 С1 МПК С22С 38/46, опубл. 20.04.2011 - прототип).

Указанное изобретение (прототип) направлено на создание высокопластичной нестареющей углеродистой стали, обеспечивающей сочетание высокой способности к формоизменению в холодном состоянии с упрочнением до σт ≥ 687МПа при сохранении вязкости до температуры минус 60°С. Однако достигаемый в изделии уровень прочности в настоящее время является недостаточным, кроме того, избыточно высокое содержание азота, при отсутствии в составе стали титана, не гарантирует несклонности к деформационному старению и снижению технологической пластичности после рекристаллизационного отжига (обязательная технологическая операция при многократной холодной деформации при производстве изделия).

Задачей, на решение которой направлено изобретение, является создание сбалансированного химического состава для обеспечения технического результата в виде повышения прочностных характеристик и технологической пластичности конструкционной нестареющей стали при проведении интенсивной однократной и многократной холодной пластической деформации с промежуточными рекристаллизационными отжигами.

Технический результат достигается тем, что сталь для глубокой вытяжки, содержащая углерод, кремний, марганец, никель, хром, медь, алюминий, азот, железо и неизбежные примеси, в том числе серу и фосфор, согласно изобретению она дополнительно содержит ниобий, титан и кальций при следующем соотношении компонентов, мас.%

при необходимости по меньшей мере один компонент из:

остальное - железо и неизбежные примеси, в том числе

при выполнении следующих соотношений:

0,06 ≤ [C]⋅[Mn] ≤ 0,125 (1),

Ca/S=0,5-2,5 (2),

где С, Mn, Са и S - содержания углерода, марганца и серы соответственно;

(Al+Ti)/N=2,2-4,5 (3),

где Al, Ti и N - содержания алюминия, титана и азота соответственно;

(Nb+Ti+V)/5 ≤ 0,025 (4),

где Nb, Ti и V - содержания ниобия, титана и ванадия соответственно.

Технический результат достигается также тем, что высокопрочный тонкостенный сосуд высокого внутреннего давления выполнен из стали указанных составов.

Сущность изобретения заключается в том, что для получения высоких прочностных характеристик без ухудшения пластичности требуется легирование стали элементами, упрочняющими твердый раствор феррита, в частности марганцем, кремнием, никелем и медью.

Использование вышеуказанных элементов позволяет повысить прочность стали без увеличения содержания углерода и количества углеродсодержащей фазы (цементита), что положительно влияет на пластичность, вязкость и сопротивление разрушению. При содержании углерода менее 0,05% сталь не будет обладать необходимой прочностью даже если все остальные элементы состава будут находиться на верхнем пределе, т.к. количество образовавшейся углеродсодержащей (карбидной) фазы будет недостаточным. При повышении содержания углерода выше указанного предела - 0,15% увеличивается прочность стали, но при этом существенно снижаются показатели вязкости, пластичности, штампуемости и сопротивление хрупкому разрушению. Марганец в указанных пределах приводит как повышению прочности (твердости) стали, так и одновременно к измельчению структуры за счет снижения температуры фазового превращения. При содержании марганца менее 0,5% прочность феррита будет недостаточной (при содержании углерода в оговоренных пределах), при содержании марганца выше 1,8% прочность будет расти за счет образования структур промежуточного превращения, но при этом существенно снизится пластичность и сопротивление хрупкому разрушению.

Предложенное соотношение между содержанием углерода и марганца (1) ограничивает повышение прочности проката в исходном состоянии перед холодной пластической деформацией во избежание снижения технологической пластичности.

Кремний в стали, образуя твердый раствор замещения, наиболее интенсивно, чем другие элементы упрочняет феррит и благоприятно влияет на равномерное распределение углерода в твердом растворе, кроме того, кремний в стали действует как раскислитель. В количестве от 0,1 до 0,5% положительно влияет как на прочность, так и на сопротивление хрупкому разрушению. При большем содержании кремния вязкие свойства снижаются, ухудшается технологическая пластичность, происходит образование большого количества неметаллических включений - силикатов.

Небольшие добавки хрома (0,01-0,4%), никеля (0,01-0,4%), и меди (0,02-0,4%) эффективно повышают прочность стали, т.к. способствуют закаливаемости и образованию дисперсных игольчатых структур промежуточного типа без заметного снижения пластичности.

Кальций поверхностно активный элемент и эффективно модифицирует сульфидные включения, предавая им глобулярную форму, но его избыток может привести к образованию комплексных неметаллических включений, отрицательно влияющих на технологическую пластичность и качество поверхности, поэтому его количество в стали зависит от содержания серы и должно быть ограничено соотношением (2).

Алюминий в стали играет важную роль, как отличный раскислитель, так и элемент, который вместе с титаном связывает азот в высокотемпературные нитриды. При существующей технологии производства стали для ее полного раскисления содержание алюминия не может быть менее 0,02%. Повышение содержание алюминия выше оговоренного предела - 0,06% нецелесообразно, т.к. приведет к образованию крупных включений оксидов и нитридов, которые отрицательно влияют на свойства стали для глубокой вытяжки: ухудшают технологическую пластичность, качество поверхности и являются очагами зарождения внутренних дефектов типа расслоения.

Соотношение (3) ограничивает суммарное содержание алюминия и титана по отношению к содержанию азота в стали, т.к. их количество должно быть достаточным для связывания азота, но не превышать его во избежание ухудшения качества поверхности изделий.

Микролегирование карбонитридообразующими элементами - ниобием и титаном оказывает положительное влияние на структурное состояние стали и, как следствие, на ряд важных механических и технологических характеристик. Микролегирование указанными элементами приводит к связыванию свободного азота и углерода с образованием карбидов и карбонитридов, что приводит к снижению склонности к деформационному старению с повышением технологической пластичности в процессе производства. В тоже время наличие комплексных карбонитридов на основе титана и ниобия сдерживает рост зерна при нагреве под прокатку и термическую обработку, что позволяет получить мелкозернистую структуру с более высокой прочностью без ухудшения пластичности и вязкости. Содержание ниобия в стали регламентируется содержанием углерода: при содержании ниобия менее 0,02% количество карбонитридов ниобия, образующихся в процессе деформационно-термической обработки будет недостаточным для контроля размера зерна аустенита, при содержании ниобия свыше 0,06% он не раствориться полностью при нагреве в результате чего образуются крупные конгломераты сложных карбонитридов, приводящие к снижению трещиностойкости и технологической пластичности.

Небольшая добавка (до 0,05%) ванадия, который также относится к карбидообразующим элементам, также контролирует размер зерна при нагреве стали под термическую обработку и позволяет получить прирост прочности на последнем этапе холодной деформации за счет выделения карбидной фазы. Превышение содержания ванадия свыше 0,05% приведет к охрупчиванию стали и снижению технологической пластичности.

При этом примененное ограничение по суммарному количеству микролегирующих добавок ниобия, титана и ванадия (выражение 4) необходимо для того, чтобы не образовывались слишком крупные частицы карбонитридов, отрицательно влияющие на вязкие свойства металла, штампуемость и качество поверхности.

Церий вводится как модифицирующая добавка, а также как элемент, влияющий на повышение связи между структурными составляющими и, за счет этого, препятствующий водородному повреждению (скоплению водорода в местах локальных дефектов) типа «блистер» в процессе многократного травления между актами холодной пластической деформации.

Молибден в количестве 0,005-0,30% добавляется в сталь для повышения прочности за счет увеличения закаливаемости, одновременно при этом повышается сопротивление хрупкому разрушению. Молибден, также, как и церий, повышает сопротивление стали водородному охрупчиванию, что положительно сказывается на качестве поверхности, подвергающейся многократному травлению. При большем содержании молибдена (более 0,30%) структура стали огрубляется и начинается снижение характеристик ударной вязкости и повышение критической температуры хрупкости.

Ограничение по содержанию вредных примесей (сера и фосфор) и газов (азот) вводится для уменьшения количества используемых микролегирующих и модифицирующих добавок, чтобы уменьшить общее количество неметаллических включений в стали, отрицательно влияющих на штампуемость, качество поверхности и сопротивление разрушению изделий.

Примеры конкретного выполнения изобретения.

Шесть плавок стали предлагаемого состава и прототип выплавляли в 60 кг вакуумно-индукционной печи и разливали на слитки массой по 18 кг. Слитки ковали при температуре 1200°С на сутунки толщиной 80 мм и прокатывали в горячую (температура окончания деформации составляла 930-950°С) на полосу размером 22×210×300 мм. Горячекатаную полосу подвергали термической обработке (нормализации при температуре 920°С), из которой затем методом многократной холодной штамповки с промежуточным рекристаллизационным отжигом изготавливали тонкостенные элементы (обечайки). Механические свойства контролировали в исходном состоянии перед холодной деформацией, после однократной интенсивной холодной деформации со степенью 70% и после окончательной деформации в готовом элементе (обечайки).

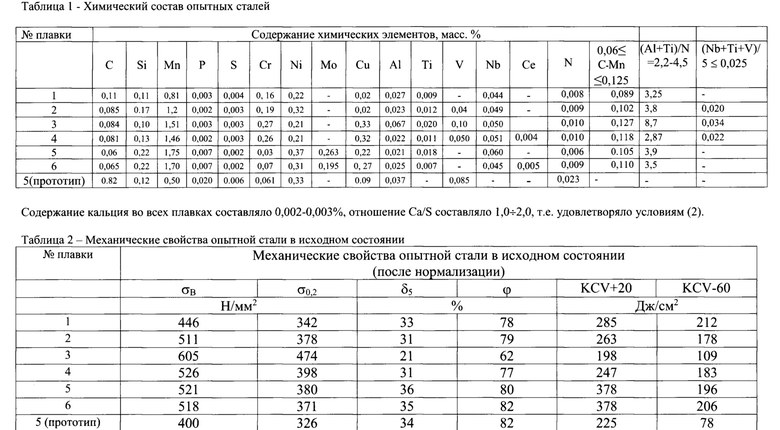

В табл. 1 представлен химический состав опытных плавок предлагаемой стали и прототипа. Из приведенных данных видно, что все опытные плавки (кроме плавки №3) по химическому составу соответствуют разработанным требованиям. В плавке №3 превышено допустимое содержание алюминия и ванадия, она также не удовлетворяет условиям по соотношению содержаний углерода и марганца, а также превышает допустимое отношение суммы содержаний алюминия и титана к азоту. В табл. 2 приведены механические свойства опытных плавок в исходном состоянии - после горячей прокатки и термической обработки (нормализация 920°С).

Из приведенных данных в табл. 2 видно, что предлагаемая сталь в недеформированном состоянии превышает показатели прототипа по прочностным характеристикам, но не уступает ей по величине относительного удлинения и превосходит ее по величине ударной вязкости. Плавка 3 (с химическим составом, отличающимся от заданного) имеет существенно более низкие значения относительных удлинения и сужения, что связано превышением в ее составе алюминия, суммы микролегирующих элементов (в частности ванадия) и суммарного содержаний титана и алюминия по отношению к содержанию азота т.е. не удовлетворяет условиям (2) и (3), что привело к слишком высоким значениям прочности в исходном состоянии после нормализации и послужило причиной образования трещин при проведении интенсивной холодной пластической деформации (неудовлетворительная технологическая пластичность).

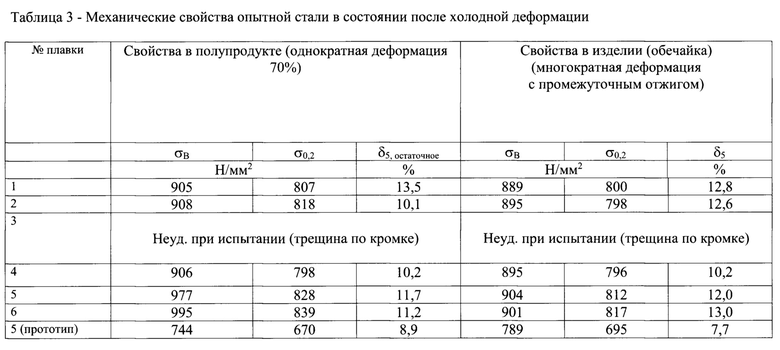

Из данных табл. 3 видно, что предлагаемая сталь разработанного химического состава после холодной деформации по комплексу свойств существенно превышает показатели, полученные у прототипа: предел текучести составил 798-839 Н/мм2 при относительном удлинении 10,2-13% в то время как у прототипа предел текучести 670-695 Н/мм2 при относительном удлинении 7,7-8,9%. Кроме того, предлагаемая сталь для глубокой вытяжки существенно превосходит прототип по вязкости при отрицательной температуре, что свидетельствует о более высоком сопротивлении разрушению.

Полученные результаты механических свойств свидетельствуют о достижении требуемого комплекса механических свойств по прочности и пластичности в предлагаемой стали и в высокопрочных тонкостенных сосудах высокого внутреннего давления, выполненных из нее.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХОЛОДНОКАТАНАЯ СТАЛЬ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 1992 |

|

RU2034088C1 |

| СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2463374C2 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2007 |

|

RU2362815C2 |

| СТАЛЬ ДЛЯ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА | 2001 |

|

RU2190685C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2010 |

|

RU2445380C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2010 |

|

RU2433192C1 |

| СТАЛЬ | 2000 |

|

RU2186871C2 |

| СТАЛЬ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ (ВАРИАНТЫ) | 2003 |

|

RU2237101C1 |

| СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ (ВАРИАНТЫ) | 2008 |

|

RU2387731C2 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2007 |

|

RU2362814C2 |

Изобретение относится к области металлургии, а именно к составу стали, предназначенной для изготовления высокопрочных полых изделий сложной формы двойного назначения (гильзы, корпуса снарядов, резервуары, сосуды и др. тонкостенные изделия, работающие в условиях высокого внутреннего давления) из горячекатаного листа, подвергнутого различным видам термической обработки, с использованием холодной объемной штамповки. Сталь содержит компоненты при следующем соотношении, мас.%: углерод - 0,05-0,15, марганец - 0,5-1,8, кремний - 0,10-0,50, ниобий - 0,02-0,06, титан - 0,002-0,020, медь - 0,02-0,40, никель - 0,01-0,40, хром - 0,01-0,40, алюминий - 0,02-0,06, кальций - 0,001-0,01, азот - не более 0,010, при необходимости по меньшей мере один компонент из: ванадий - 0,002-0,05, церий - 0,001-0,01 и молибден - 0,005-0,30, остальное - железо и неизбежные примеси, в том числе сера - не более 0,005 и фосфор - не более 0,010. Для компонентов стали выполняются следующие соотношения 0,06 ≤ [С]⋅[Mn] ≤ 0,125 и Ca/S=0,5-2,5, где С, Mn, Са и S - содержания углерода, марганца, кальция и серы соответственно. Обеспечивается повышение прочностных характеристик и технологической пластичности конструкционной нестареющей стали при проведении интенсивной однократной и многократной холодной пластической деформации с промежуточными рекристаллизационными отжигами. 4 н. и 2 з.п. ф-лы, 3 табл.

1. Сталь для глубокой вытяжки, содержащая углерод, марганец, кремний, хром, никель, медь, алюминий, азот, железо и неизбежные примеси, отличающаяся тем, что она дополнительно содержит ниобий, титан и кальций и при необходимости по меньшей мере один компонент, выбранный из ванадия, церия и молибдена, при следующем соотношении компонентов, мас.%:

при необходимости по меньшей мере один компонент из:

остальное - железо и неизбежные примеси, в том числе

при выполнении следующих соотношений:

0,06 ≤ [С]⋅[Mn] ≤ 0,125,

Ca/S=0,5-2,5,

где С, Mn, Са и S - содержания углерода, марганца, кальция и серы соответственно.

2. Сталь для глубокой вытяжки по п. 1, отличающаяся тем, что содержания алюминия, титана и азота удовлетворяют соотношению:

(Al+Ti)/N=2,2-4,5,

где Al, Ti и N - содержания алюминия, титана и азота соответственно.

3. Сталь для глубокой вытяжки по п. 1 или 2, отличающаяся тем, что содержания ниобия, титана и ванадия удовлетворяют соотношению:

(Nb+Ti+V)/5 ≤ 0,025,

где Nb, Ti и V - содержания ниобия, титана и ванадия соответственно.

4. Высокопрочный тонкостенный сосуд высокого внутреннего давления, выполненный из стали для глубокой вытяжки, отличающийся тем, что он выполнен из стали по п. 1.

5. Высокопрочный тонкостенный сосуд высокого внутреннего давления, выполненный из стали для глубокой вытяжки, отличающийся тем, что он выполнен из стали по п. 2.

6. Высокопрочный тонкостенный сосуд высокого внутреннего давления, выполненный из стали для глубокой вытяжки, отличающийся тем, что он выполнен из стали по п. 3.

| ВЫСОКОПЛАСТИЧНАЯ НЕСТАРЕЮЩАЯ УГЛЕРОДИСТАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2009 |

|

RU2416668C1 |

| ТОНКОЛИСТОВАЯ ХОЛОДНОКАТАНАЯ СТАЛЬ ДЛЯ ШТАМПОВКИ | 2007 |

|

RU2361005C2 |

| ВЫСОКОПРОЧНЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2587102C1 |

| НЕРЖАВЕЮЩАЯ СТАЛЬ | 1992 |

|

RU2017856C1 |

Авторы

Даты

2025-04-10—Публикация

2020-10-07—Подача