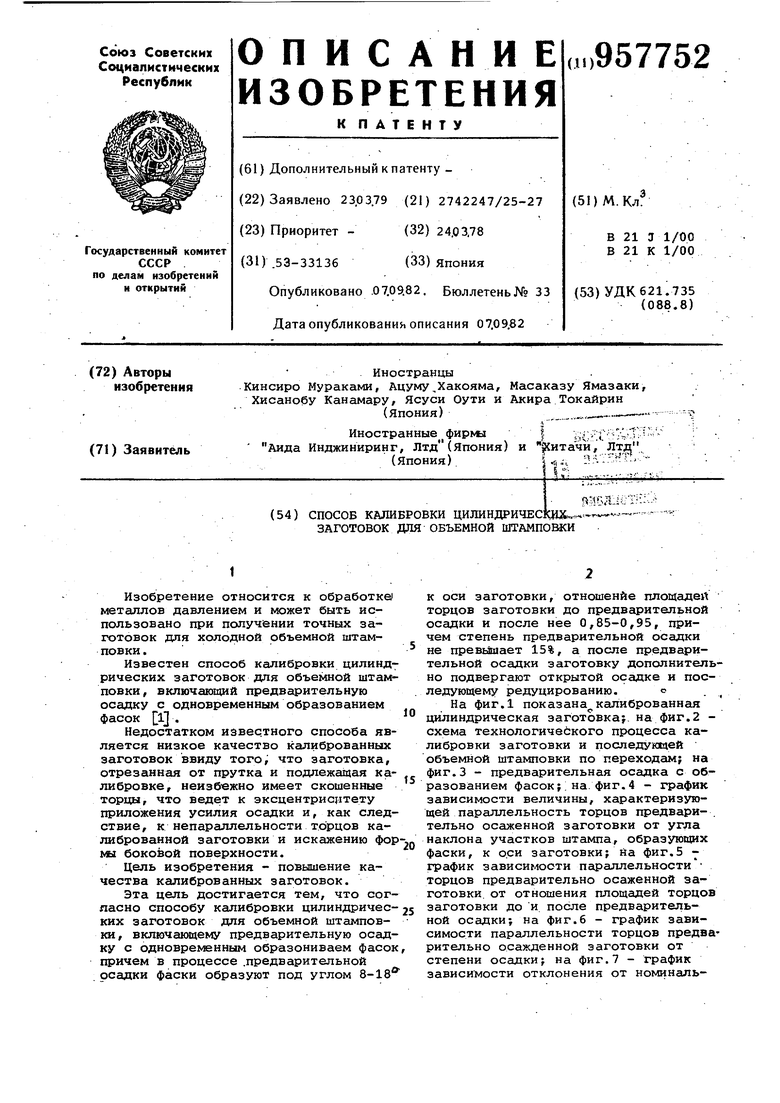

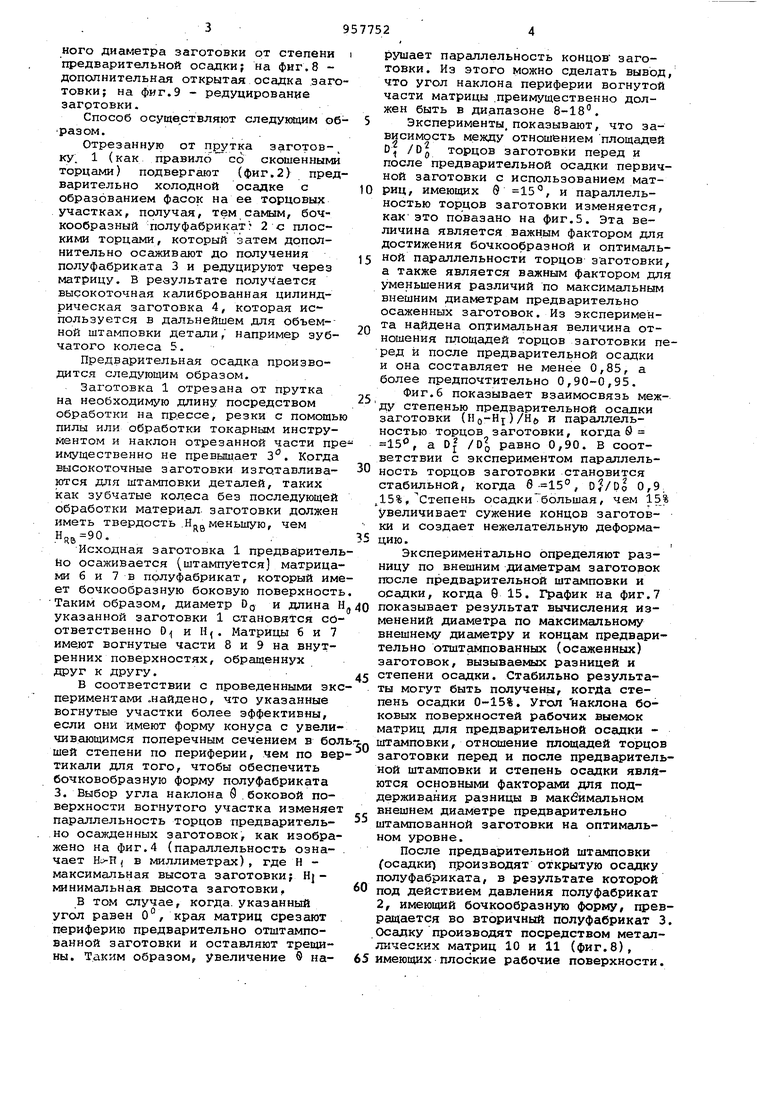

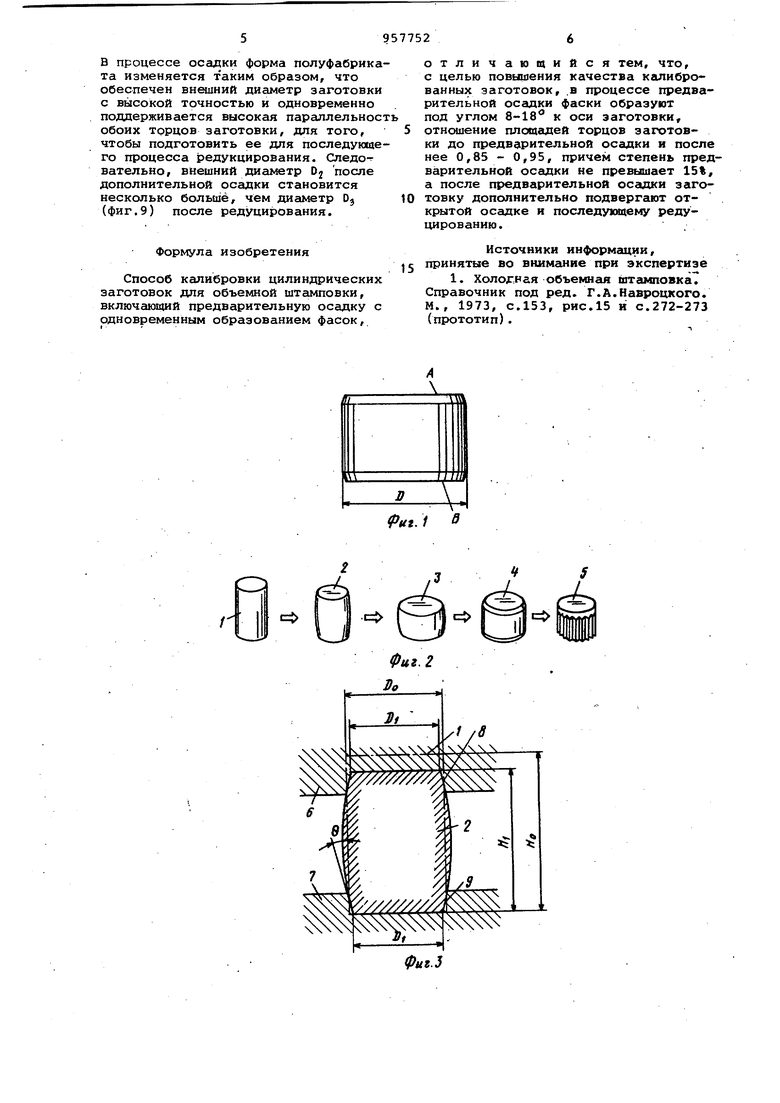

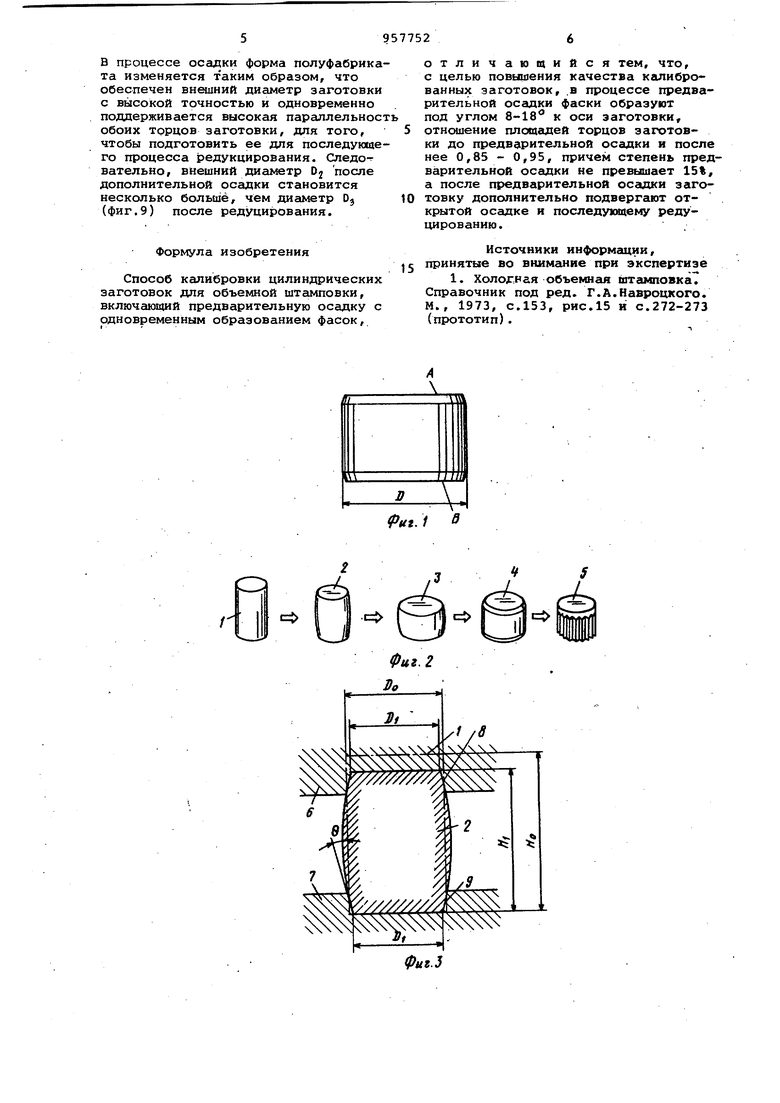

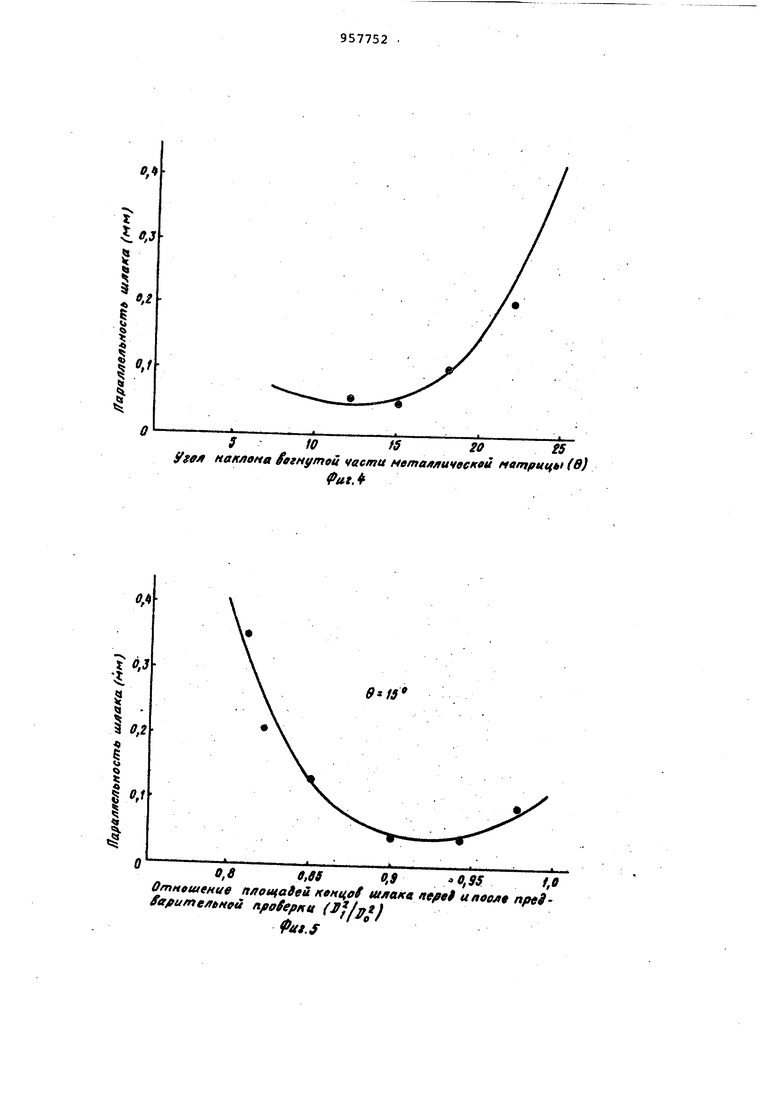

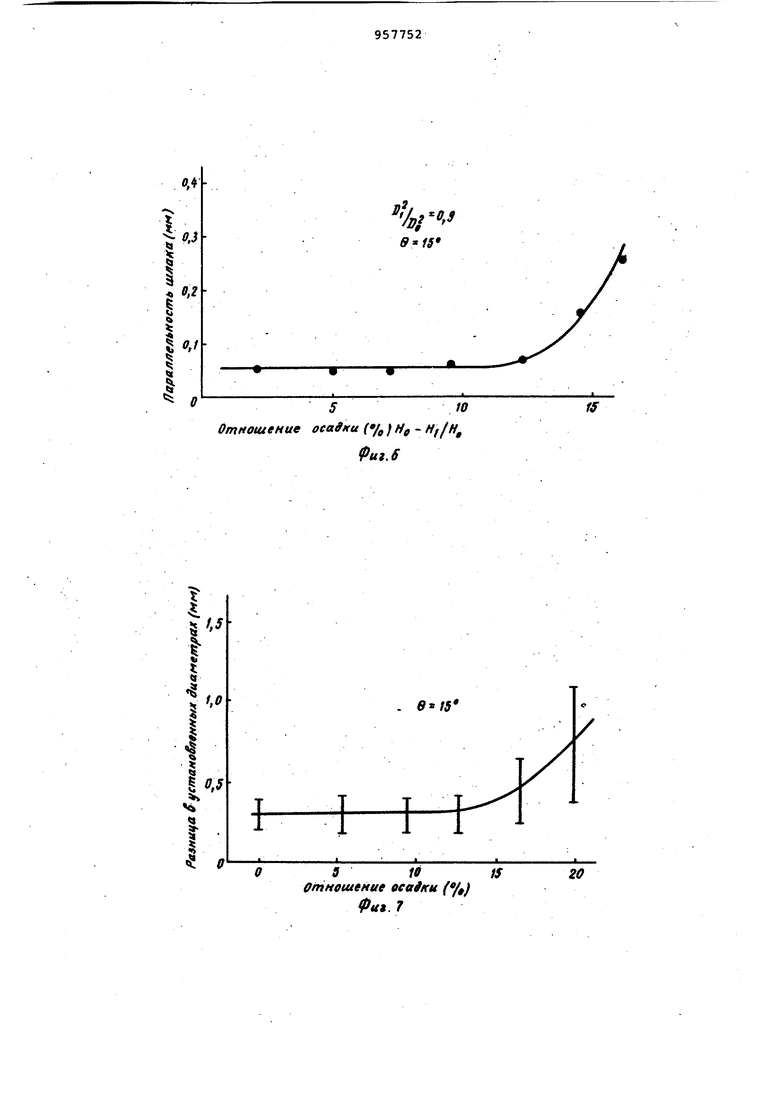

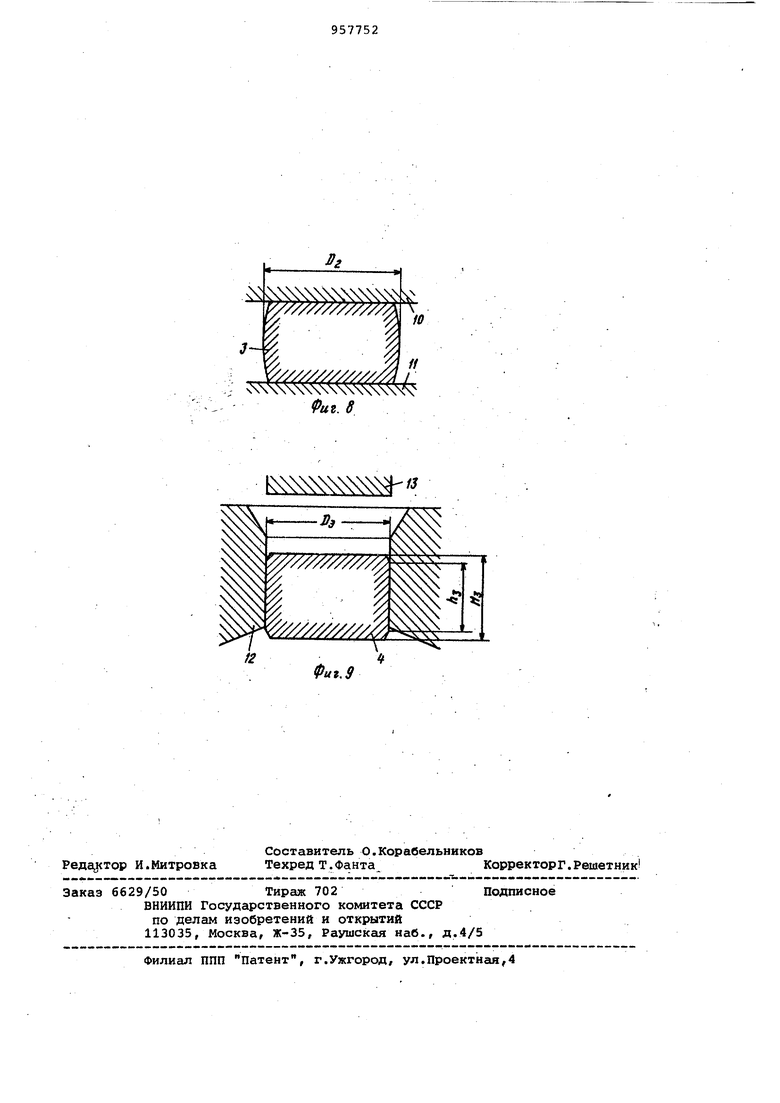

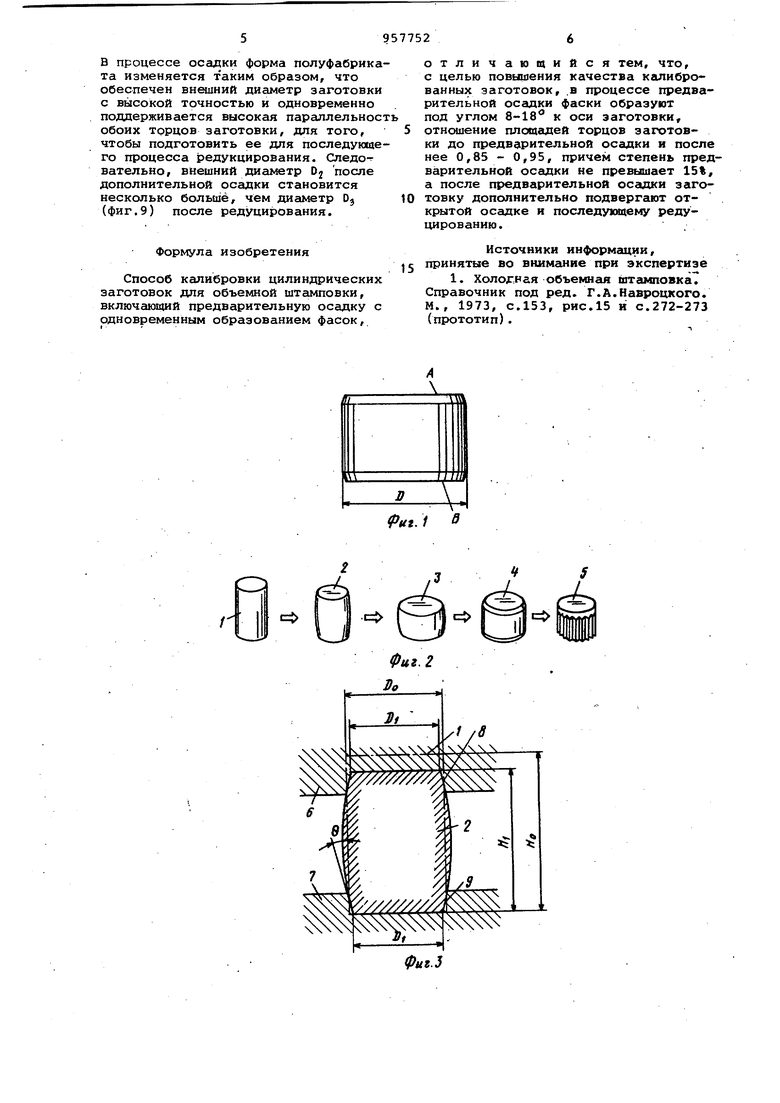

Изобретение относится к обработке металлов давлением и может быть использовано при получении точных заготовок для холодной объемной штамповки. Известен способ калибровки цилиндрических заготовок для объемной штамповки, включающий предварительную осадку с одновременным образованием фасок 1. Недостатком извес.тного способа является низкое качество калиброванных заготовок ввиду того; что заготовка, отрезанная от прутка и подлежащая калибровке, неизбежно имеет скошенные торцы, что ведет к эксцентриситету приложения усилия осадки и, как следствие, к непараллельности торцов калиброванной заготовки и искажению фор мы боковой поверхности. Цель изобретения - повышение качества калиброванных заготовок. Эта цель достигается тем, что согласно способу калибровки цилиндрических заготовок для объемной штамповки , включакяцему предварительную осадку с одновременным образониваем фасок причем в процессе .предварительной осадки фаски образуют под углом 8-18 К оси заготовки, отношение площадей торцов заготовки до предварительной осадки и после нее 0,85-0,95, причем степень предварительной осадки не превышает 15%, а после предварительной осадки заготовку дополнительно подвергают открытой осадке и последующему редуцированию. о На фиг.1 показана калиброванная цилиндрическая 3aroTOBKaf на фиг.2 схема технологического процесса калибровки заготовки и последунадей объемной штамповки по переходам; на фиг.З - предварительная осадка с образованием фасок;; на фиг.4 - график зависимости величины, характеризующей параллельность торцов предвари-, тельно осаженной заготовки от угла наклона участков штампа, образующих фаски, к оси заготовки; на фиг.5 график зависимости параллельности торцов предварительно осаженной заготовки, от отношения площадей торцов заготовки до и. после предварительной осадки; на фиг.б - график зависимости параллельности торцов предварительно осажденной заготовки от степени осадки; на фиг.7 - график зависимости отклонения от номинального диаметра заготовки от степени предварительной осадки; на фиг. 8 дополнительная открытая осадка .заго товки; на фиг.9 - редуцирование заготовки. Способ осуще ствляют следунвдим об Разом.. Отрезанную от прутка заготовку. 1 (как правило со скошенными торцами) подвергают (фиг.2) пред варительно холодной осадке с образованием фасок на ее торцовых участках, получая, тем самым, бочкообразный полуфабрикат 2с плоскими торцами, который затем дополнительно осаживают до получения полуфабриката 3 и редуцируют через матрицу. В результате получается высокоточная калиброванная цилиндрическая заготовка 4, которая используется в дальнейшем для объем-ной штамповки детали, например зубчатого колеса 5, Предварительная осадка производится следующим образом. Заготовка 1 отрезана от прутка на необходимую длину посредством обработки на прессе, резки с помощь пилы или обработки токарным инструментом и наклон отрезанной части пр имущественно не превышает З. Когда высокоточные заготовки изготавливаются для штамповки деталей, таких как зубчатые колеса без последующей обработки материал, заготовки должен иметь твердость ,Н„„ меньшую, чем Н,,90. Исходная заготовка 1 предварител но осаживается (штампуется матрица ми б и 7 в полуфабрикат, который им ет бочкообразную боковую поверхност Таким образом, диаметр Dg и длина указанной заготовки 1 становятся со ответственно 0:( и Н(. Матрицы 6 и 7 имеют вогнутые части 8 и 9 на внутренних поверхностях, обращеннух друг к другу. в соответствии с проведенными эк периментами .найдено, что указанные вогнутые участки более эффективны, если они имеют форму конуса с увели чивающимся поперечным сечением в бо шей степени по периферии, чем по ве тикали для того, чтобы обеспечить бочковобразную форму полуфабриката 3. Выбор угла наклона 9.боковой поверхности вогнутого участка изменяе параллельность торцов предварительно осажденных заготовок, как изобра жено на фиг.4 (параллельность означает ( в миллиметрах), где Н максимальная высота заготовки; Hjминимальная высота заготовки, В том случае, когда, указанный угол равен 0°, края матриц срезают периферию предварительно отштампованной заготовки и оставляют трещины. Таким образом, увеличение в нарушает параллельность концов заготовки. Из этого можно сделать вывод, что угол наклона периферии вогнутой части матрицы .преимущественно должен быть в диапазоне 8-18. Эксперименты, показывают, что зависимость между отношением площадей /D торцов заготовки перед и после предварительной осадки первичной заготовки с использованием матриц, имеющих 9 15, и параллельностью торцов заготовки изменяется, как это повазано на фиг.5. Эта величина является важным фактором для достижения бочкообразной и оптимальной параллельности торцов заготовки, а также является важным фактором для уменьшения различий по максимальным внешним диаметрам предварительно осаженных заготовок. Из эксперимента найдена оптимальная величина отношения площадей торцов заготовки перед и после предварительной осадки и она составляет не менее 0,85, а более предпочтительно 0,90-0,95. Фиг.б показывает взаимосвязь между степенью предварительной осадки заготовки (Hj,-Hj)/H6 и параллельностью торцов заготовки, когда 9 15, а 01 /DQ равно 0,90. В соответствии с экспериментом параллельность торцов заготовки становится стабильной, когда б -15°, 0,9, 5%, Степень осадкибольшая, чем 15% увеличивает сужение концов заготовки и создает нежелательную деформацию.. , Экспериментально определяют разницу по внешним диаметрам заготорок после предварительной штамповки и осадки, когда 0 15. График на фиг.7 показывает результат вычисления изменений диаметра по максимальному внешнему диаметру и концам предварительно отштампованных (осаженных) заготовок, вызываемых разницей и степени осадки. Стабильно результаты могут быть получены, когДа степень осадки 0-15%. Угол наклона боковых поверхностей рабочих выемок матриц для предварительной осадки штамповки, отношение площадей торцов заготовки перед и после предварительной штамповки и степень осадки явлйются основными фактора1 и для поддерживания разницы в макбимальном внешнем диаметре предварительно штампованной заготовки на оптимальном уровне. После предварительной штамповки (осадки производят открытую осадку полуфабриката, в результате которой под действием давления полуфабрикат 2, имеющий бочкообразную форму, превращается во вторичный полуфабрикат 3. СЮадку производят посредством металлических матриц 10 и 11 (фиг.В), имеющих плоские рабочие поверхности. В процессе осадки форма полуфабрик та изменяется таким образом, что обеспечен внешний диаметр заготовки с высокой точностью и одновременно поддерживается высокая параллельнос обоих ТОРЦОВ заготовки, для того, чтобы подготовить ее для последующе го процесса редукцирования. Следовательно, внешний D, после дополнительной осадки становится несколько больше, чем диаметр D (фиг.9) после редуцирования. Формула изобретения Способ калибровки цилиндрических заготовок для объемной штамповки, включающий предварительную осадку с одновременным образованием фасок. отличающийся тем, что, с целью повышения качества калиброванных заготовок, .в процессе предварительной осадки фаски образуют под углом к оси заготовки, отношение площадей торцов заготовки до предварительной осадки и после нее 0,85 - 0,95, причем степень предварительной осадки не превышает 15%, а после предварительной осадки заготовку дополнительно подвергают открытой осадке и последухицему редуцированию. Источники информации, принятые во вкимгшие при экспертизе 1. Холодная объемная 1втамповка7 Справочник под ред. Г.А.Навроцкого М., 1973, с.153, рис.15 и с.272-273 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гаек | 1988 |

|

SU1655650A1 |

| Способ калибровки заготовок цилиндрических изделий | 1978 |

|

SU764813A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2000 |

|

RU2175277C1 |

| Способ калибровки цилиндрических заготовок деталей | 1985 |

|

SU1397142A1 |

| Способ штамповки цилиндрических роликов | 1990 |

|

SU1770020A1 |

| Способ изготовления точной поковки пальца шарнира грузового автомобиля | 2016 |

|

RU2649627C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2009 |

|

RU2393937C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2433012C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ, ИМЕЮЩИХ МНОГОГРАННОЕ СЕЧЕНИЕ | 2001 |

|

RU2200642C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2002 |

|

RU2220808C1 |

иг. 1 В

io,3

0,1

0.1

уWfS20tS

накдана вгнутой vacmu металяичвскви нащриць (в)

Фиг.

I

о,г

I

0.

0,86.eS0,,95t,e

Отнвшение площадей ( шялкл яерв9 ипоолф пр 9fetftume iiHffu nfofepnu { f/ffi)

ut.S

в19

510

Отношение оеа9ки С% Но fff/H,

Отношение осадки (/ф)

/

в15

15

Фиг.6

ts

20 Фиг. 7

Фиг. 8

Sa

/ ///////////

у I

/ У/ /У////л

f2

Фиг, 9

Авторы

Даты

1982-09-07—Публикация

1979-03-23—Подача