оо со

4

ND

Изобретение относится к обработке металлов давлением и может быть использовано в подшипниковой промьпилен- ности при производстве заготовок ци- линдрических роликов, а также для калибровки рубленных штучных заготовок по диаметру и высоте.

Целью изобретения является повышение точности получаемых заготовок и производительности процесса.

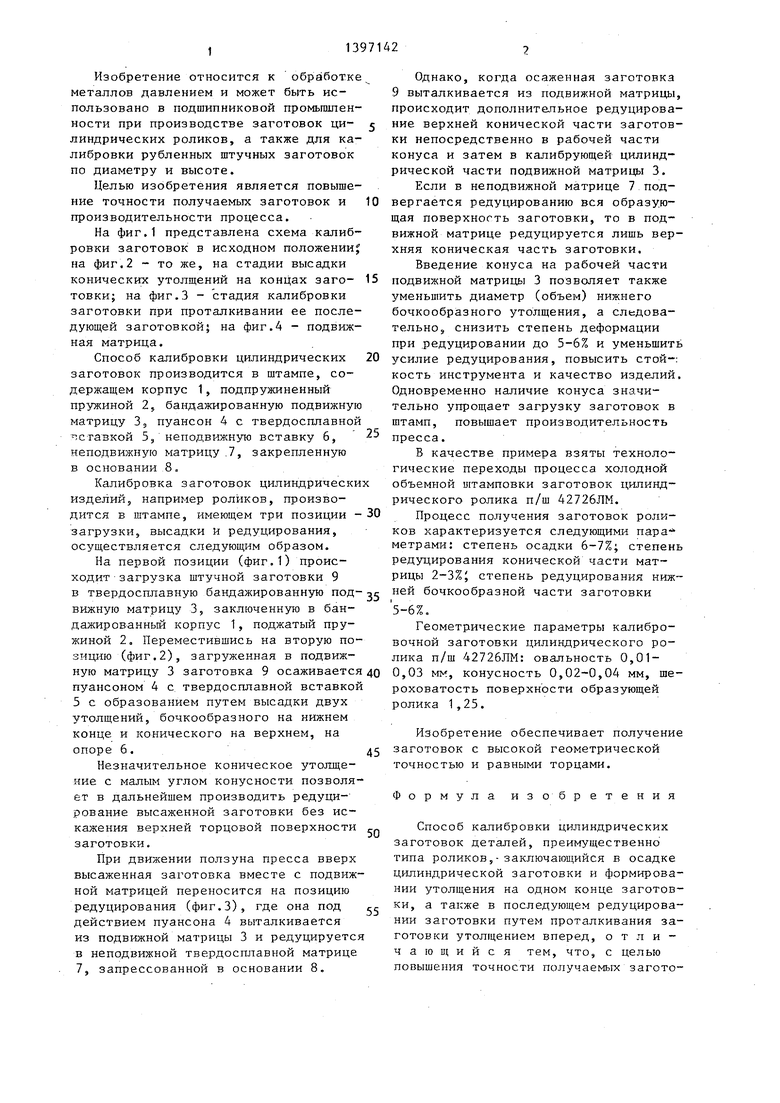

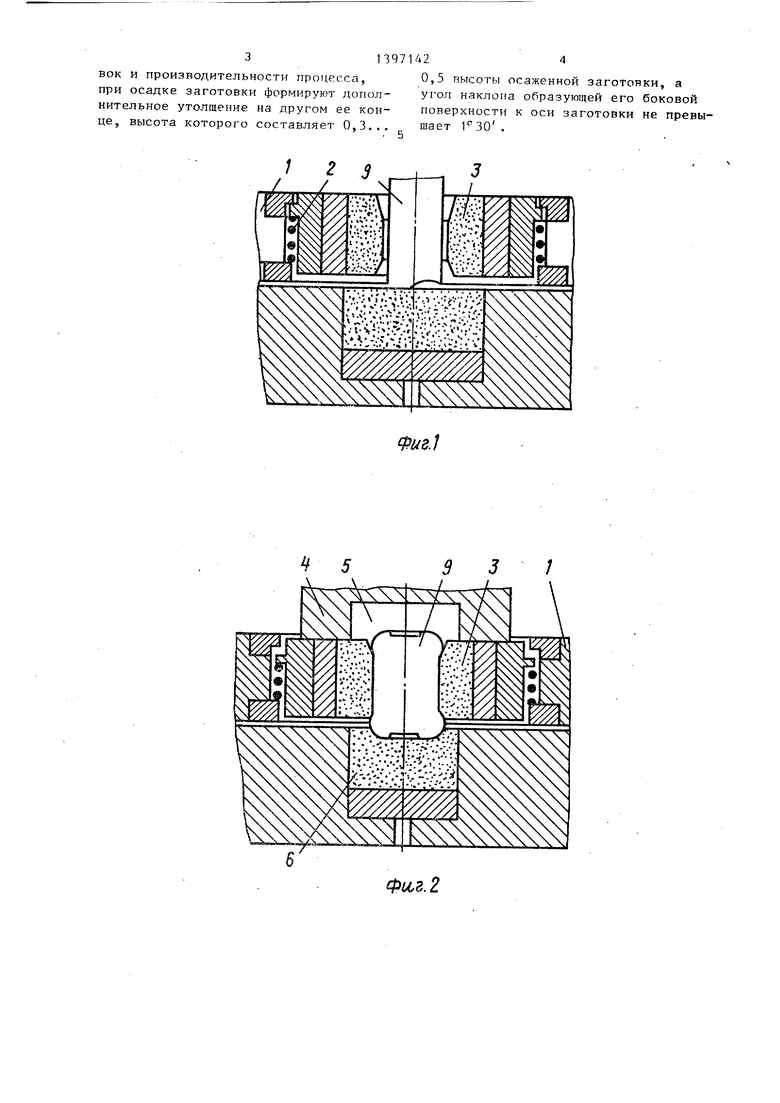

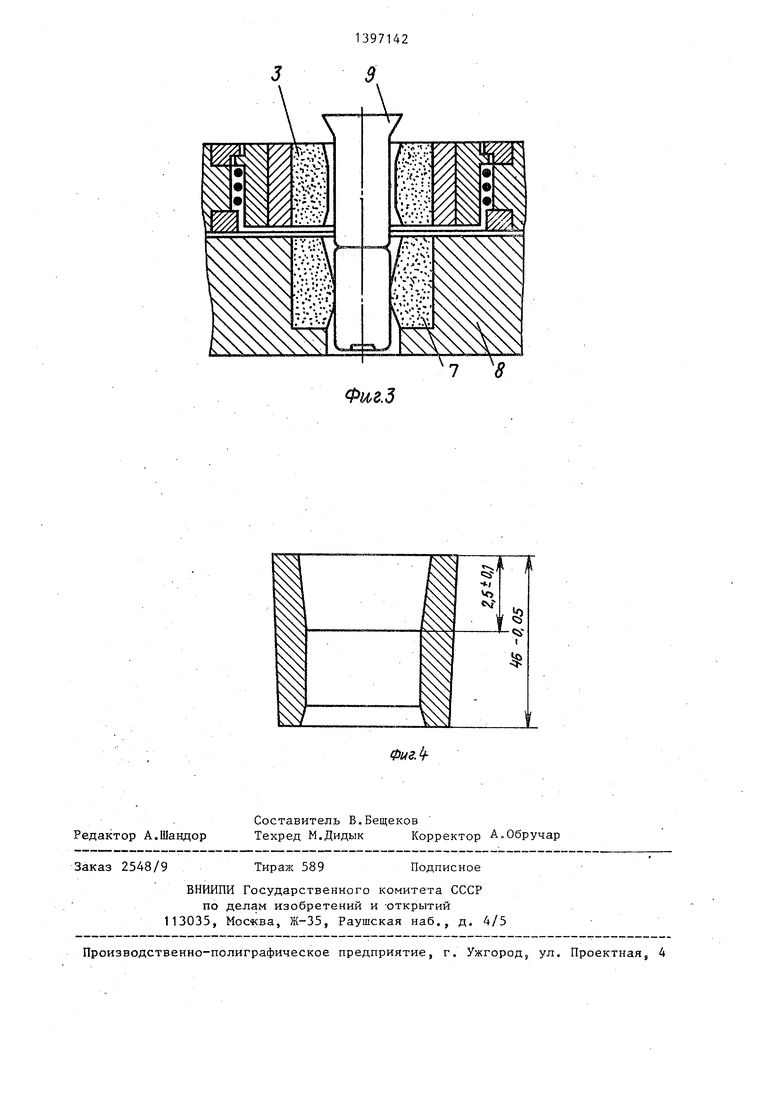

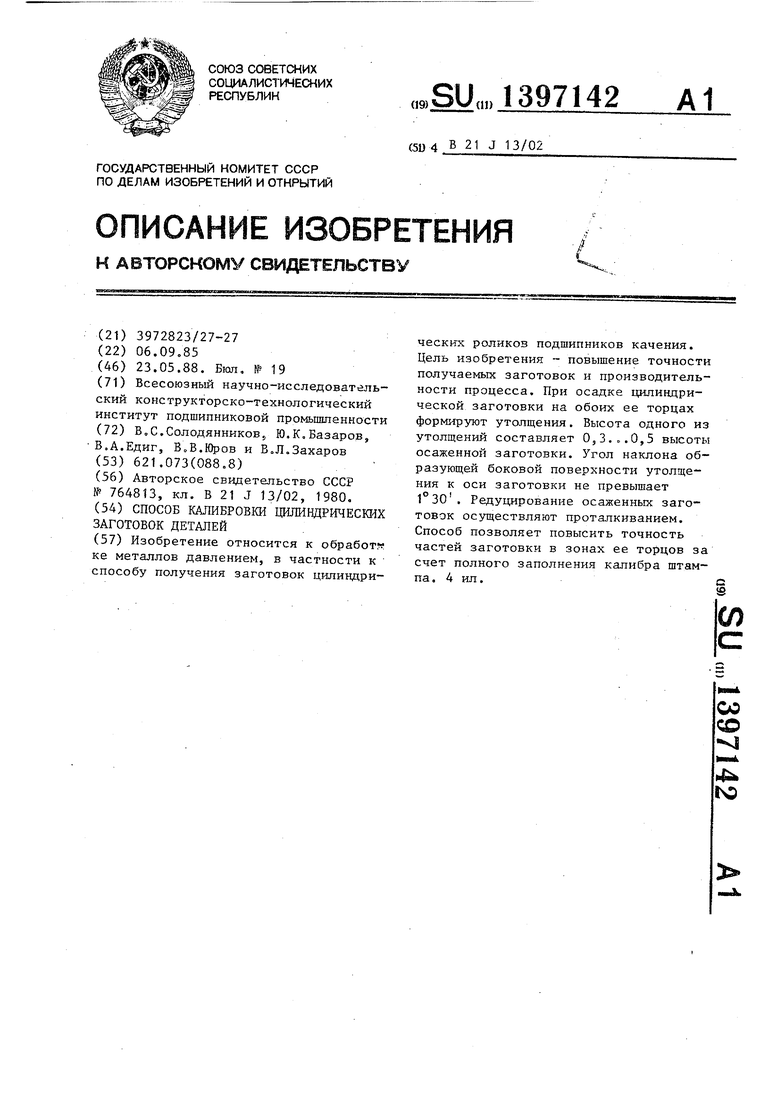

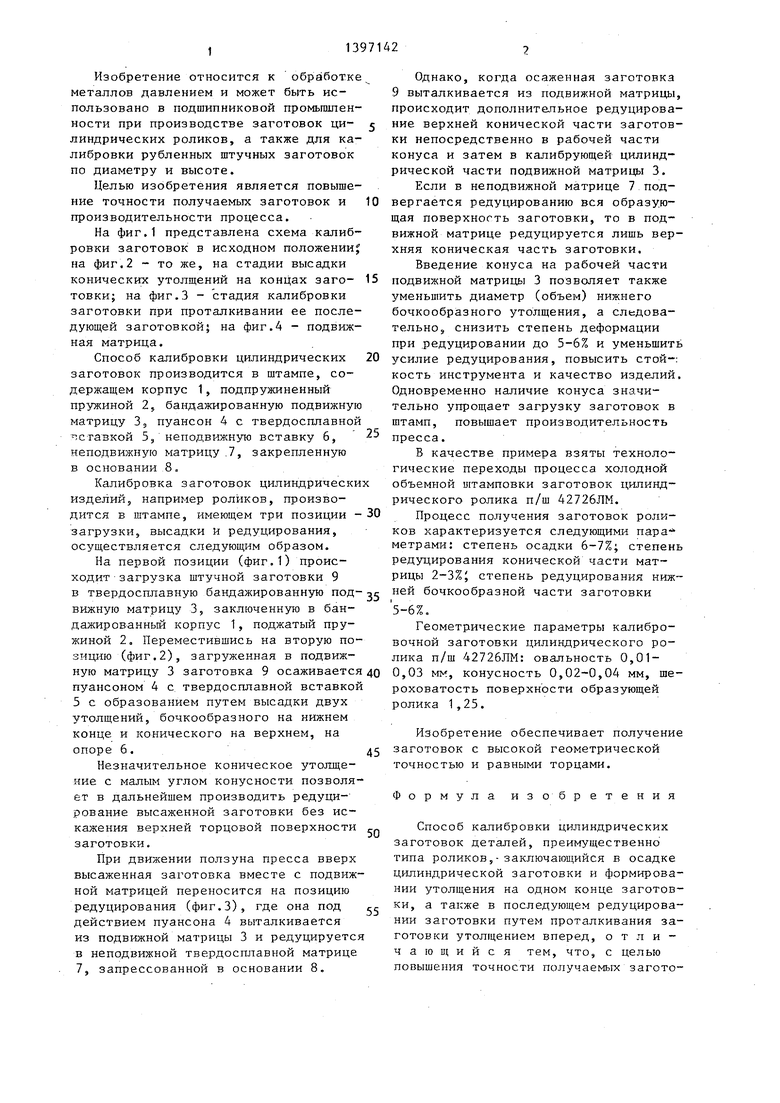

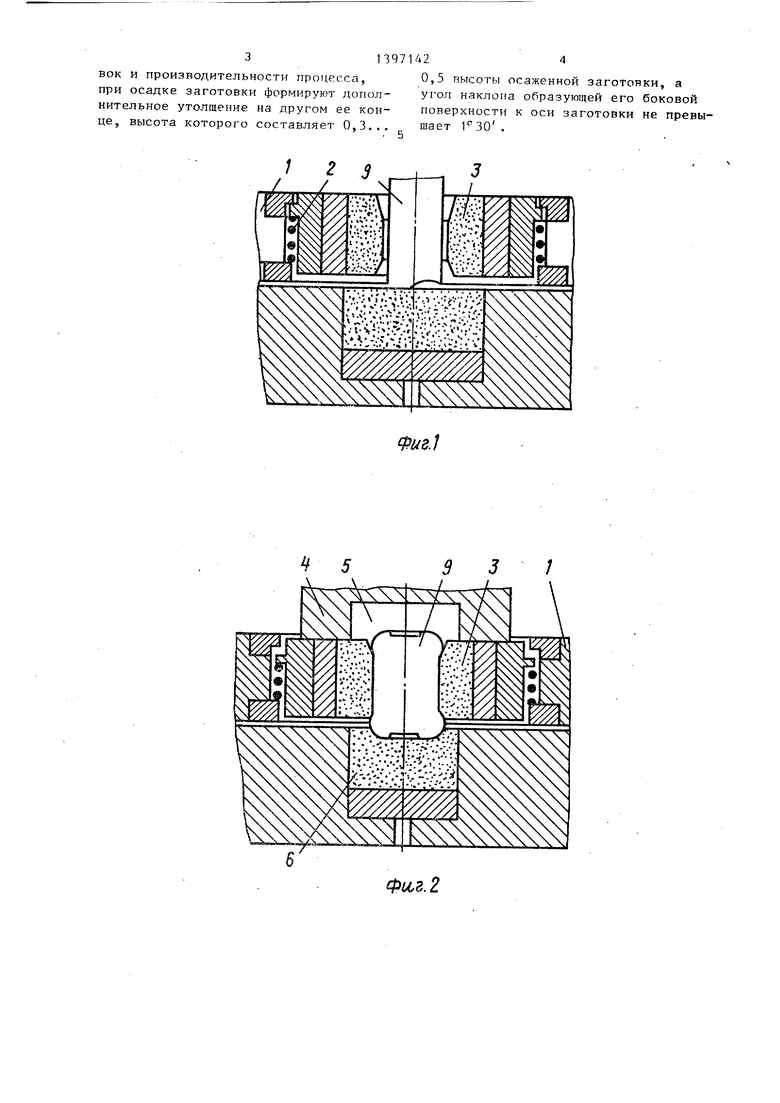

На фиг.1 представлена схема калибровки заготовок в исходном положении на фиг,2 - то же, на стадии высадки конических утолш;ений на концах заго- товки; на фиг.З - стадия калибровки заготовки при проталкивании ее последующей заготовкой; на фиг.4 - подвижная матрица.

Способ калибровки цилиндрических заготовок производится в штампе, содержащем корпус 1, подпружиненный пружиной 2, бандажированную подвижную матрицу Зэ пуансон 4 с твердосплавной тсгавкой 5, неподвижную вставку 6, неподвижную матрицу .7, закрепленную в основании 8.

Калибровка заготовок цилиндрически изделий, например роликов, производится в штампе, имеющем три позиции - загрузки, высадки и редуцирования, осуществляется следующим образом.

На первой позиции (фиг,1) происходит загрузка штучной заготовки 9 в твердосплавную бандажированную под- вижную матрицу 3, заключенную в бан- дажированный корпус 1, поджатый пружиной 2, Переместившись на вторую позицию (фиг.2), загруженная в подвижную матрицу 3 заготовка 9 осаживается пуансоном 4 с твердосплавной вставкой 5 с образованием путем высадки двух утолщений, бочкообразного на нижнем конце и конического на верхнем, на опоре 6.

Незначительное коническое утолщение с малым углом конусности позволяет в дальнейшем производить редуци- рование высаженной заготовки без искажения верхней торцовой поверхности заготовки.

При движении ползуна пресса вверх высаженная заготовка вместе с подвижной матрицей переносится на позицию редуцирования (фиг.З), где она под действием пуансона 4 выталкивается из подвижной матрицы 3 и редуцируетс в неподвижной твердосплавной матрице 7, запрессованной в основании 8,

Однако, когда осаженная заготовка 9 выталкивается из подвижной матрицы, происходит дополните.пьное редуцирование верхней конической части заготовки непосредственно в рабочей части конуса и затем в калибрующей цилиндрической части подвижной матрицы 3.

Если в неподвижной матрице 7 подвергается редуцированию вся образующая поверхность заготовки, то в подвижной матрице редуцируется лишь верхняя коническая часть заготовки.

Введение конуса на рабочей части подвижной матрицы 3 позволяет также уменьшить диаметр (объем) нижнего бочкообразного утолщения, а следовательно, снизить степень деформации при редуцировании до 5-6% и уменьшить усилие редуцирования, повысить стой-: кость инструмента и качество изделий. Одновременно наличие конуса значительно упрощает загрузку заготовок в штамп, повышает производительность пресса.

В качестве примера взяты технологические переходы процесса холодной объемной штамповки заготовок цилиндрического ролика п/ш 42726ЛМ.

Процесс получения заготовок роликов характеризуется следующими пара- метрами: степень осадки 6-7%; степень редуцирования конической части матрицы 2-3%J степень редуцирования нижней бочкообразной части заготовки 5-6%,

Геометрические параметры калибровочной заготовки цилиндрического ролика п/ш 42726ЛМ: овальность 0,01- 0,03 мм, конусность 0,02-0,04 мм, шероховатость поверхности образующей ролика 1,25.

Изобретение обеспечивает получение заготовок с высокой геометрической точностью и равными торцами.

Формула изобретения

Способ калибровки цилиндрических заготовок деталей, преимущественно типа роликов,- заключающийся в осадке цилиндрической заготовки и формировании утолщения на одном конце заготовки, а также в последующем редуцировании заготовки путем проталкивания заготовки утолщением вперед, отличающийся тем, что, с целью повышения точности получаемых загото

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ калибровки заготовок цилиндрических изделий | 1978 |

|

SU764813A1 |

| Способ штамповки цилиндрических роликов | 1990 |

|

SU1770020A1 |

| СПОСОБ ШТАМПОВКИ ШАРОВОГО ПАЛЬЦА | 1999 |

|

RU2138360C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ПРЕССАХ С ПОДВИЖНЫМ КОНТЕЙНЕРОМ | 2004 |

|

RU2259897C1 |

| Способ калибровки цилиндрических заготовок для объемной штамповки | 1979 |

|

SU957752A3 |

| Способ формирования многогранных головок болтов | 1989 |

|

SU1764757A1 |

| Способ получения пустотелых деталей и матрица для его осуществления | 1980 |

|

SU929292A1 |

| Устройство для радиальной штамповки головок болтов | 1989 |

|

SU1764758A1 |

| Способ получения заготовок болтов с многогранной головкой | 1985 |

|

SU1389923A1 |

| Устройство для высадки утолщений на концах заготовок типа стержней | 1980 |

|

SU878403A1 |

Изобретение относится к обработ.ч ке металлов давлением, в частности к способу получения заготовок цилиндрических роликов подшипников качения. Цель изобретения повышение точности получаемых заготовок и производительности процесса. При осадке цилиндрической заготовки на обоих ее торцах формируют утолщения. Высота одного из утолщений составляет 0,3...О,5 высоты осаженной заготовки. Угол наклона образующей боковой поверхности утолщения к оси заготовки не превышает 1°30 . Редуцирование осаженных заготовок осуществляют проталкиванием. Способ позволяет повысить точность частей заготовки в зонах ее торцов за счет полного заполнения калибра штампа . 4 ил . с S

Ф1/г.

.2

Фы.г.5

Редактор А.Шавдор

Составитель В.Бещеков

Техред М.Дидык Корректор А„0бручар

Заказ 2548/9

Тираж 589

ВНИИПИ Государственного комитета СССР

по делам изобретений и -открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

о аt

-«5i

I

Nh

Подписное

| Способ калибровки заготовок цилиндрических изделий | 1978 |

|

SU764813A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-05-23—Публикация

1985-09-06—Подача