1

Изобретение относится к обработке металлов давлением и может быть использо-.вамо в технологии полшинниковой промышленности при производстве заготовок цилиндрических роликов, а также для калибровки рубленых штучных заготовок по диаметру и высоте.

Известен способ калибровки заготовок цилиндрических изделий путем редуцирования в жесткой матрице (1J.

Недостатком известного способа является невысокая точность получаемых загото- Ю вок и невысокое качество изготавливаемых из них изделий из-за возможности Ькладкообразования при редуцировании.

Цель изобретения - повышение точности заготовок и качества изделий.

Для достижения указанной цели перед редуцированием на одной из концевых частей заготовки высаживают бочкообразное утолщение по ее боковой поверхности, а при редуцировании заготовку проталкивают ука- 20 занным утолщением вперед.

Кроме того, проталкивание заготовки при редуцировании можно производить следующей заготовкой.

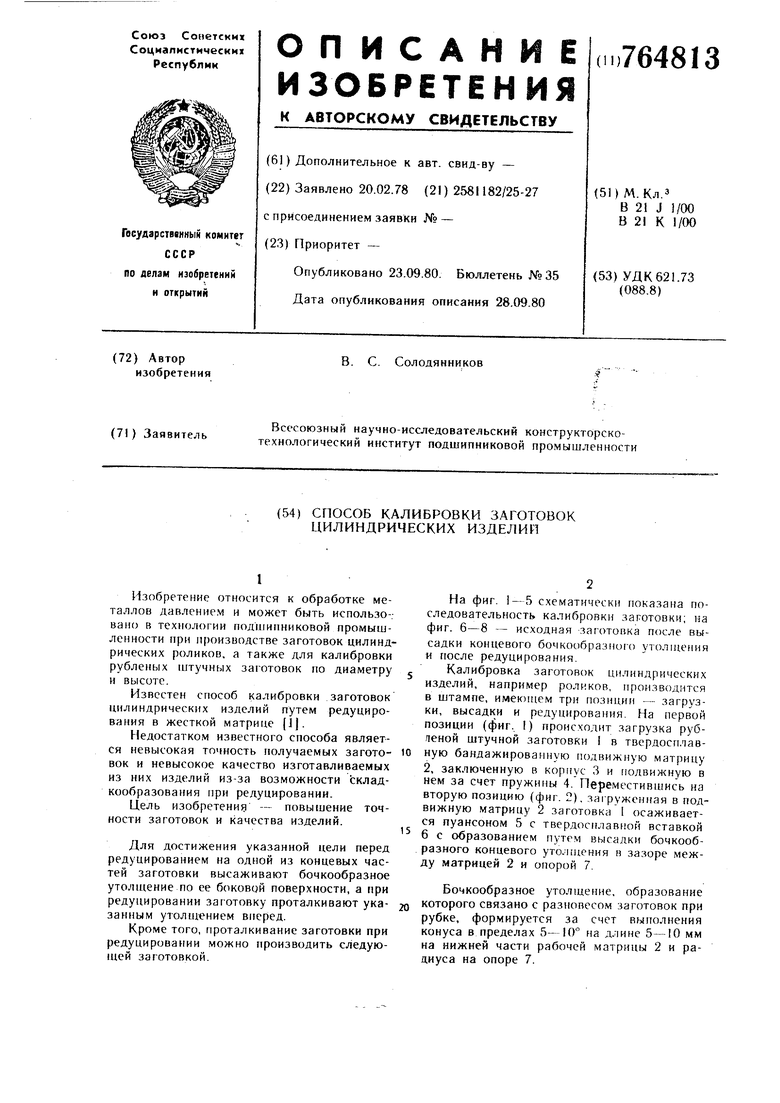

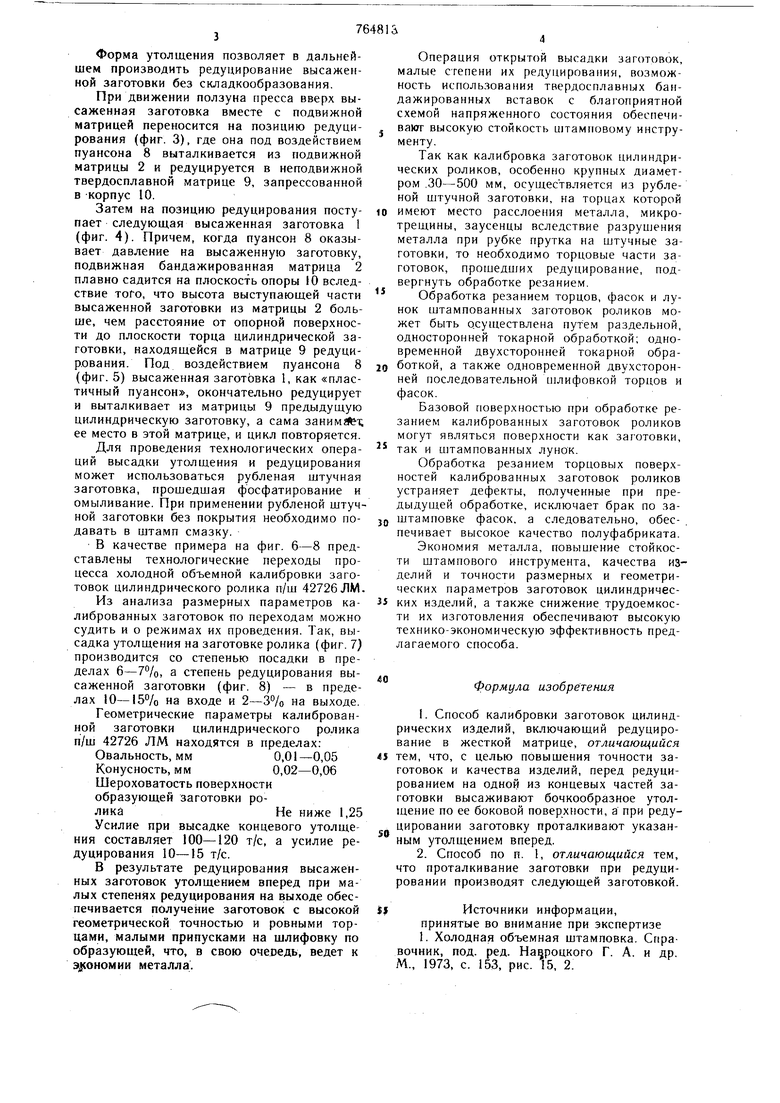

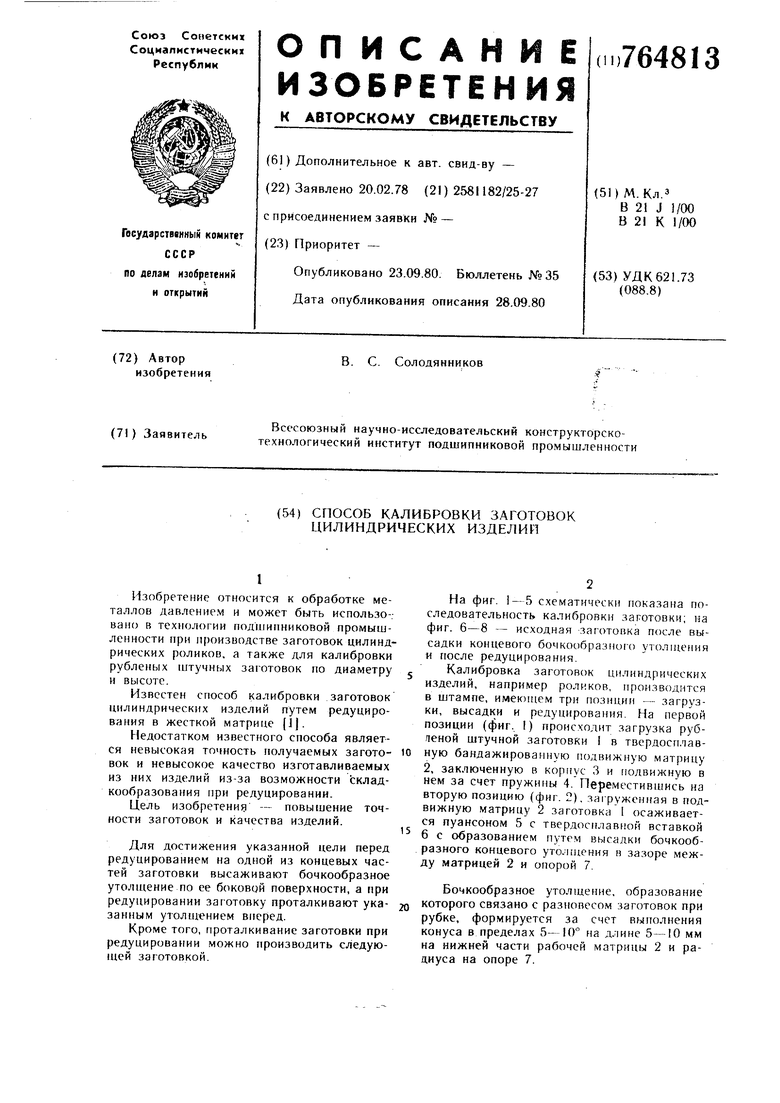

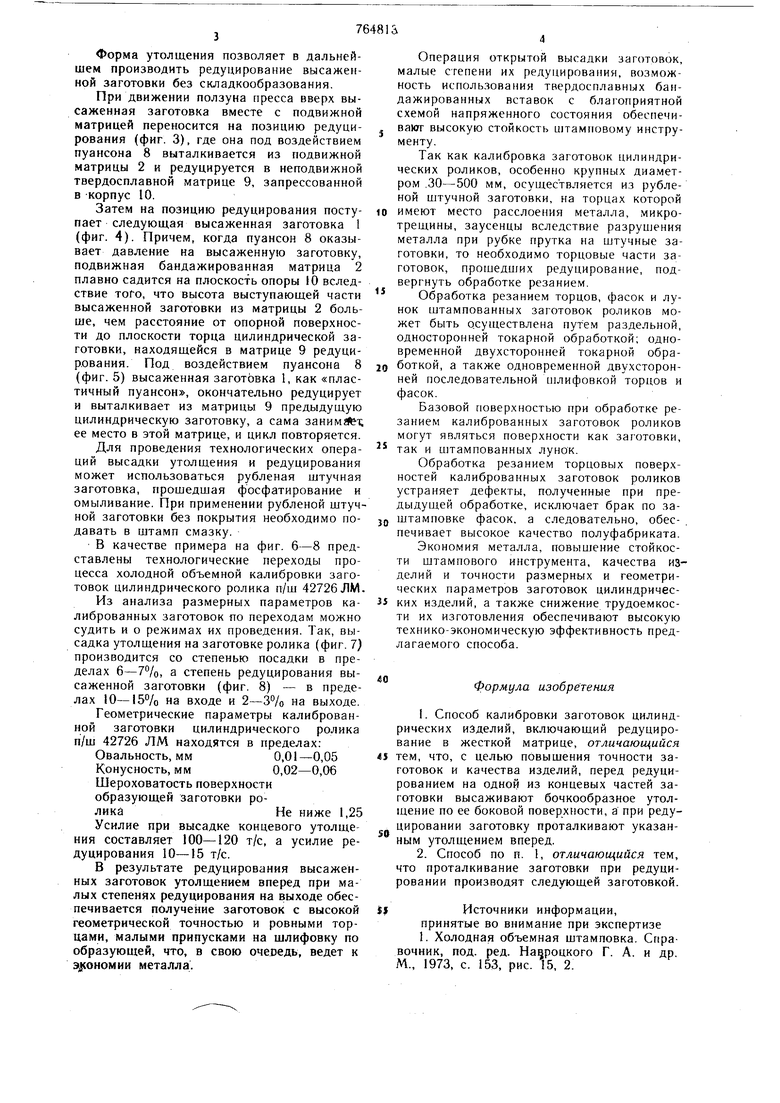

На фиг. 1-5 схематически показана последовательность калибровки заготовки; на фиг. 6-8 - исходная заготовка после высадки концевого бочкообразмо Ч) утолщения и после редуцирования.

Калибровка заготовок цилиндрических изделий, например роликов, производится в штампе, имеющем три позиции - загрузки, высадки и редуцирования. На первой позиции (фиг. ) происходит загрузка рубпеной штучной заготовки I в твердосплавную бандажированную подвижную матрицу 2, заключенную в корпус 3 и подвижную в нем за счет пружины 4. Переместившись на вторую позицию (фиг. 2), загруженная в подвижную матрицу 2 заготовка 1 осаживается пуансоном 5 с твердоснлаврюй вставкой 6 с образованием путем высадки бочкообразного концевого утолщения в зазоре между матрицей 2 и опорой 7.

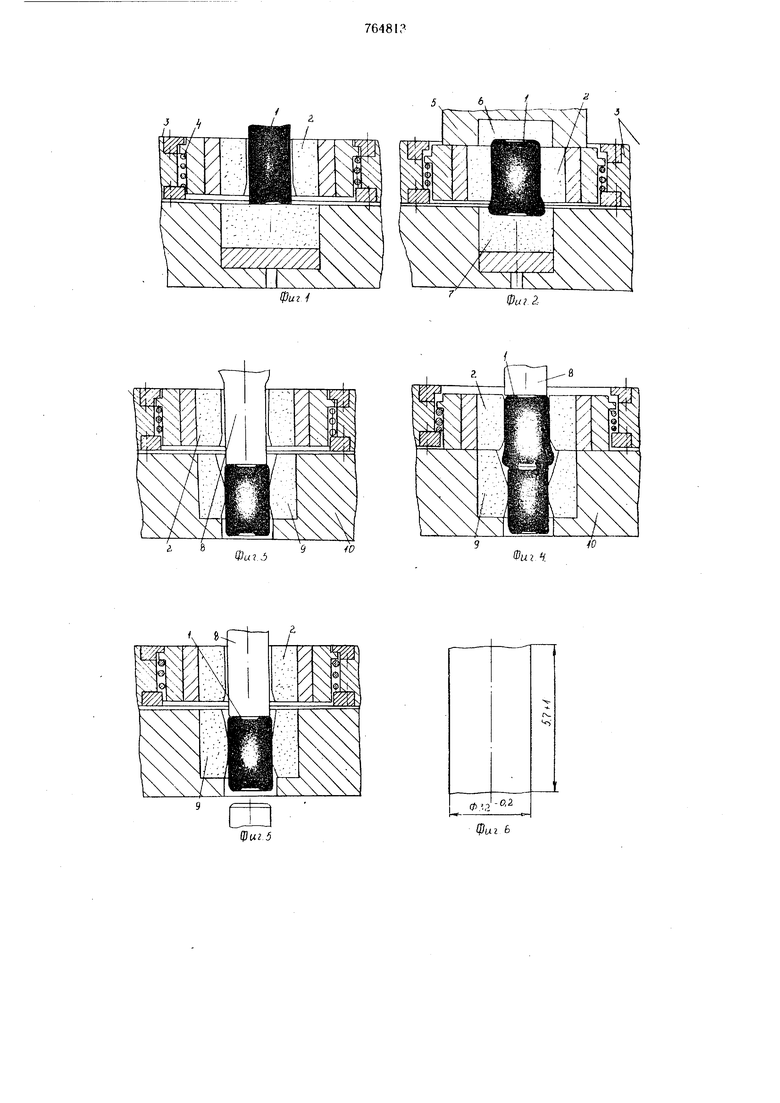

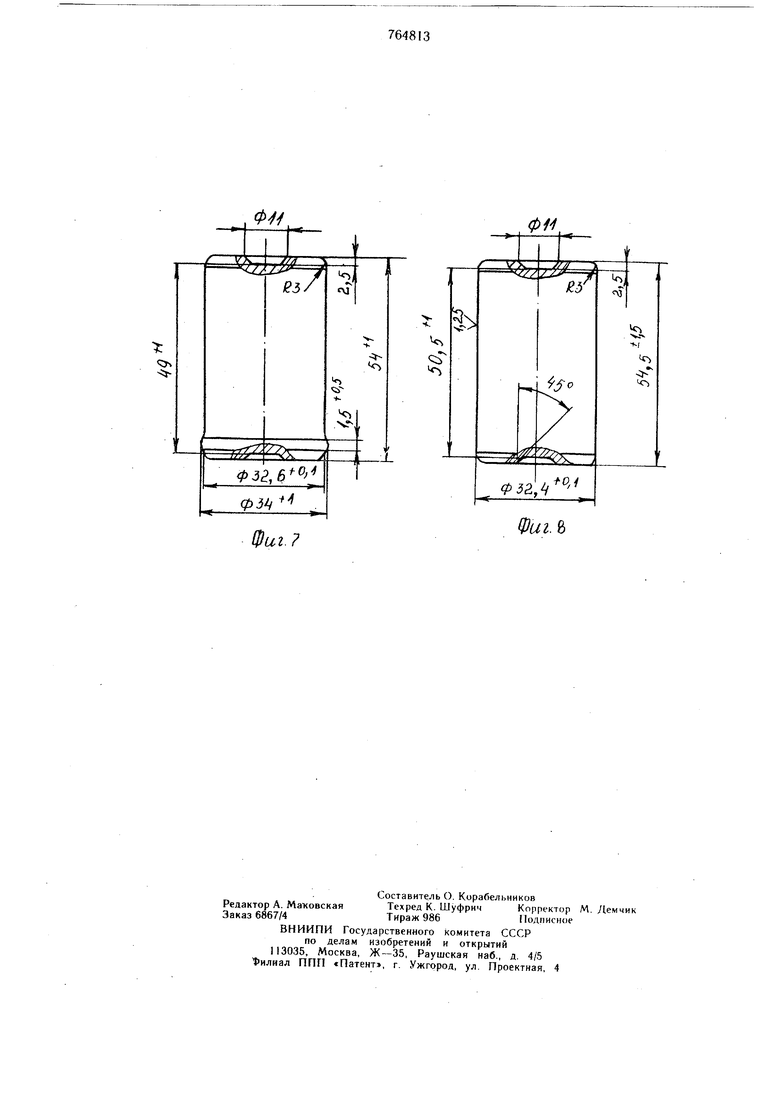

Бочкообразное утолшение, образование которого связано с разновесом заготовок при рубке, формируется за счет выполнения конуса в пределах 5-10° на длине 5-10 мм на нижней части рабочей матрицы 2 и радиуса на опоре 7. Форма утолщения позволяет в дальнейшем производить редуцирование высаженной заготовки без складкообразования. При движении ползуна пресса вверх высаженная заготовка вместе с подвижной матрицей переносится на позицию редуцирования (фиг. 3), где она под воздействием пуансона 8 выталкивается из подвижной матрицы 2 и редуцируется в неподвижной твердосплавной матрице 9, запрессованной в корпус 10. Затем на позицию редуцирования поступает следующая высаженная заготовка 1 (фиг. 4). Причем, когда пуансон 8 оказывает давление на высаженную заготовку, подвижная бандажированная матрица 2 плавно садится на плоскость опоры 10 вследствие того, что высота выступающей части высаженной заготовки из матрицы 2 больше, чем расстояние от опорной поверхности до плоскости торца цилиндрической заготовки, находящейся в матрице 9 редуцир.ования. Под воздействием пуансона 8 (фиг. 5) высаженная заготовка 1, как «пластичный пуансон, окончательно редуцирует и выталкивает из матрицы 9 предыдущую цилиндрическую заготовку, а сама занимг т; ее место в этой матрице, и цикл повторяется. Для проведения технологических операций высадки утолщения и редуцирования может использоваться рубленая штучная заготовка, прошедшая фосфатирование и омыливание. При применении рубленой щтучной заготовки без покрытия необходимо подавать в щтамп смазку. В качестве примера на фиг. 6-8 представлены технологические переходы процесса холодной объемной калибровки заготовок цилиндрического ролика п/ш 42726 ЛМ. Из анализа размерных параметров калиброванных заготовок по переходам можно судить и о режимах их проведения. Так, высадка утолщения на заготовке ролика (фиг. 7) производится со степенью посадки в пределах 6-7%, а степень редуцирования высаженной заготовки (фиг. 8) - в пределах 10-15% на входе и 2-3% на выходе. Геометрические параметры калиброванной заготовки цилиндрического ролика п/щ 42726 ЛМ находятся в пределах: Овальность, мм0,01-0,05 Конусность, мм0,02-0,06 Шероховатость поверхности образующей заготовки роликаНе ниже 1,25 Усилие при высадке концевого утолщения составляет 100-120 т/с, а усилие редуцирования 10-15 т/с. В результате редуцирования высаженных заготовок утолщением вперед при малых степенях редуцирования на выходе обеспечивается получение заготовок с высокой геометрической точностью и ровными торцами, малыми припусками на шлифовку по образующей, что, в свою очегедь, ведет к эл(ономии металла. Операция открытой высадки заготовок, малые степени их редуцирования, возможность использования твердосплавных бандажированных вставок с благоприятной схемой напряженного состояния обеспечивают высокую стойкость штамповому инструменту. Так как калибровка заготовок цилиндрических роликов, особенно крупных диаметром .30-500 мм, осуществляется из рубленой штучной заготовки, на торцах которой имеют место расслоения металла, микротрещины, заусенцы вследствие разрушения металла при рубке прутка на штучные заготовки, то необходимо торцовые части заготовок, прошедших редуцирование, подвергнуть обработке резанием. Обработка резанием торцов, фасок и лунок штампованных заготовок роликов может быть осуществлена путем раздельной, односторонней токарной обработкой; одновременной двухсторонней токарной обработкой, а также одновременной двухсторонней последовательной П1лифовкой торцов и фасок. Базовой поверхностью при обработке резанием калиброванных заготовок роликов могут являться поверхности как заготовки, так и штампованных лунок. Обработка резанием торцовых поверхностей калиброванных заготовок роликов устраняет дефекты, полученные при предыдущей обработке, исключает брак по заштамповке фасок, а следовательно, обес- , печивает высокое качество полуфабриката. Экономия металла, повыщение стойкости штампового инструмента, качества изделий и точности размерных и геометрических параметров заготовок цилиндрических изделий, а также снижение трудоемкости их изготовления обеспечивают высокую технико-экономическую эффективность предлагаемого способа. Формула изобретения 1.Способ калибровки заготовок цилиндрических изделий, включающий редуцирование в жесткой матрице, отличающийся тем, что, с целью повышения точности заготовок и качества изделий, перед редуцированием на одной из концевых частей заготовки высаживают бочкообразное утолщение по ее боковой поверхности, а при редуцировании заготовку проталкивают указанным утолщением вперед. 2.Способ по п. 1, отличающийся тем, что проталкивание заготовки при редуцировании производят следующей заготовкой. Источники информации, принятые во внимание при экспертизе 1. Холодная объемная штамповка. Справочник, под. ред. Навроцкого Г. А. и др. М., 1973, с. 153, рис. 15, 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ калибровки цилиндрических заготовок деталей | 1985 |

|

SU1397142A1 |

| Способ штамповки цилиндрических роликов | 1990 |

|

SU1770020A1 |

| Способ формирования головок болтов | 1982 |

|

SU1152702A1 |

| Способ штамповки стержневых деталей с головкой | 2023 |

|

RU2840861C2 |

| СПОСОБ ШТАМПОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С МАССИВНОЙ ГОЛОВКОЙ, СОДЕРЖАЩЕЙ ПОЛОСТЬ | 1991 |

|

RU2083312C1 |

| Способ получения заготовок болтов с многогранной головкой | 1985 |

|

SU1389923A1 |

| Способ формирования многогранных головок болтов | 1989 |

|

SU1764757A1 |

| СПОСОБ ШТАМПОВКИ ШАРОВОГО ПАЛЬЦА | 1999 |

|

RU2138360C1 |

| Способ калибровки цилиндрических заготовок для объемной штамповки | 1979 |

|

SU957752A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ПРЕССАХ С ПОДВИЖНЫМ КОНТЕЙНЕРОМ | 2004 |

|

RU2259897C1 |

фмг 5

V

Фиг 6 Фиг. 0/. Фиг.

Авторы

Даты

1980-09-23—Публикация

1978-02-20—Подача