Изобретение относится к области обработки металлов давлением и может быть использовано в машиностроении, в частности, при производстве роликоподшипников.

Известен способ штамповки цилиндрических роликов, включающий высадку бочкообразного утолщения в виде облойного пояска с формированием радиусных фасок по торцам ролика путем осадка цилиндрической заготовки в матрице высадки с последующим редуцированием в калибрующей матрице путем проталкивания заготовки утолщением вперед

Недостатком известного способа является разная степень осадки и редуцирования концевых частей заготовки, что приводит к снижению качества из-за неоднородной структуоы материала в готовом ролике, а также отклонение от цилиндрич- ности и изогнутость ролика из-за прокаливания заготовки утолщением вперед при отсутствии базирования по ее цилиндрической части.

Известен способ, который является наиболее близким аналогом по технической сущности и достигаемому положительному эффекту, включающий формирование конусного и бочкообразного утолщений на концевых частях заготовки и формирование радиусных фасок путем осадки в матрице высадки на первом переходе, редуцирование конусного утолщения прокаливанием заготовки бочкообразным утолщением вперед через матрицу высадки на вторэм переXIVI О О

к о

ходе с последующим редуцированием в калибрующей матрице проталкиванием заготовки в том же направлении на третьем переходе.

Недостатком прототипа является то, что обработка давлением по переходам концевых частей заготовки производится с разными степенями осадки и редуцирования, что приводит к неоднородной структуре материала и разбросу твердости по концевым частям ролика до 40 НВ; проталкивание бочкообразным утолщением вперед через калибрующую матрицу приводит к изогнутости ролика до величины 0,1...0,15 мм из-за отсутствия базирования по цилиндрической части заготовки.

Цель изобретения -улучшение качества изделий за счет обеспечения равной степени осадки и редуцирования концевых частей заготовки.

Поставленная цель достигается тем, что в известном способе штамповке включающем высадку конусного утолщения со стороны верхней концевой части заготовки и формирование радиусных фасок в матрице высадки на первом переходе, редуцирование путем проталкивания заготовки ее нижней концевой частью вперед через очко матрицы высадки на втором переходе, формируют на первом переходе конические утолщения со стороны нижней концевой части так, что геометрическая форма заготовки становится симметричной относительно среднего поперечного сечения заготовки, на втором переходе редуцируют проталкиванием через очко матрицы таким образом, что в зоне очка матрицы остается верхняя концевая часть заготовки протяженностью не менее высоты конического утолщения, на третьем переходе редуцируют заготовку проталкиванием через очко матрицы верхней концевой частью вперед, то есть в обратном направлении, до полного выхода ролика из матрицы высадки, что позволяет сделать вывод о соответствии технического решения критерию новизна.

Сопоставительный анализ предлагаемого способа с другими техническими решениями показывает, что формирование осадкой конусного утолщения на концевой части и редуцирование заготовки путем проталкивания через матрицу высадки известно, однако проталкивание при условиях: симметрично сформованной относительно среднего поперечного сечения заготовки на первом переходе, на втором переходе редуцирование ее таким образом, что в очке матрицы высадки остается верхняя концевая часть заготовки не менее, чем на высоту конусного утолщения,

а также изменения направления проталкивания на третьем переходе обеспечивает новое свойство - однородную структуру материала за счет равной степени осадки и

редуцирования концевых частей и малую изогнутость ролика за счет базирования по цилиндрической части заготовки в матрице высадки, то есть улучшение качества ролика, что позволяет сделать вывод о соответствии

предложенного технического решения критерию существенные отличия,

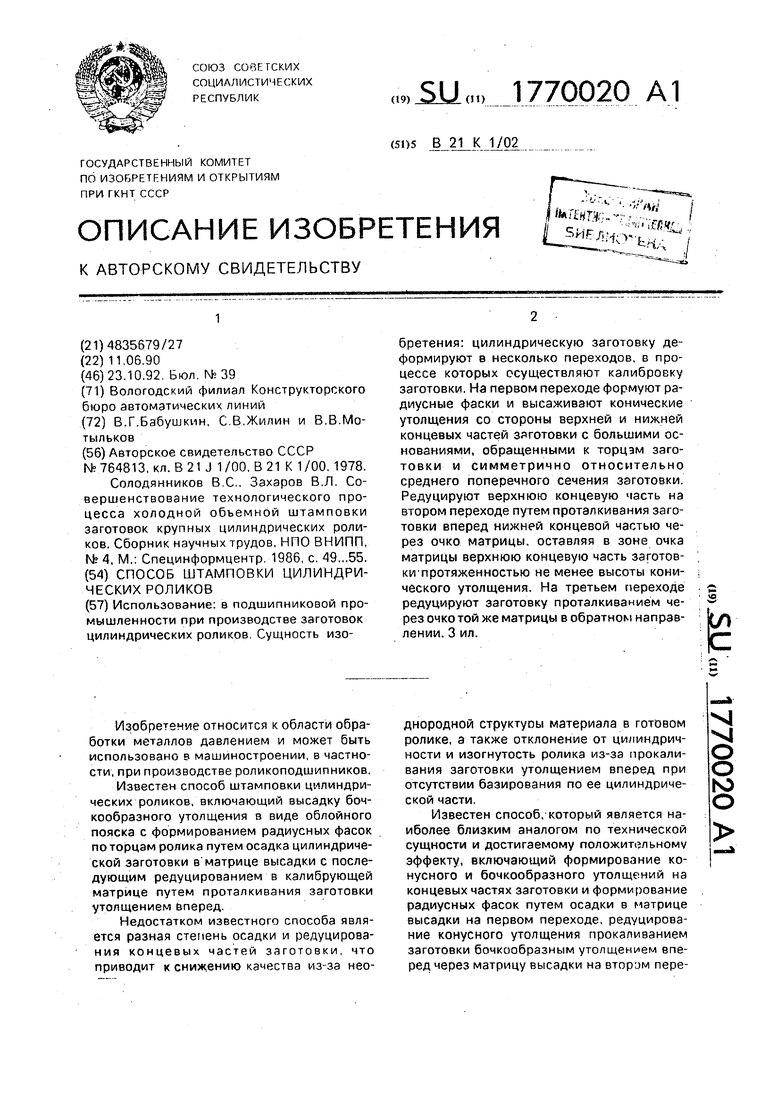

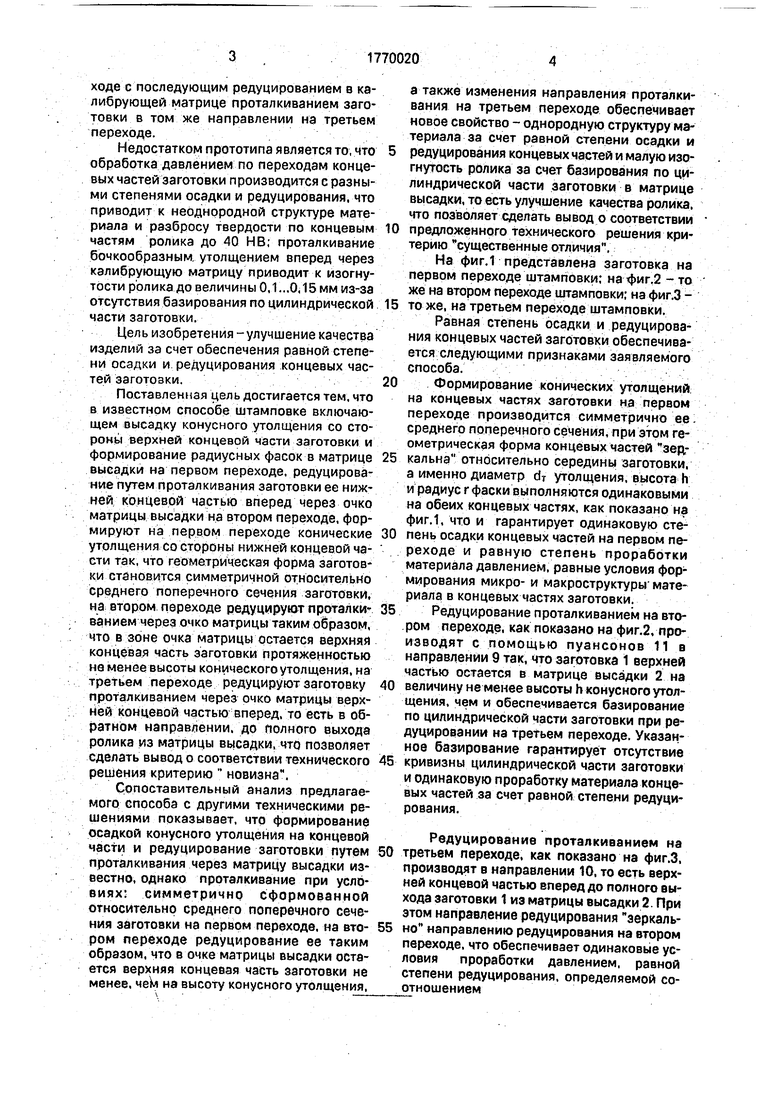

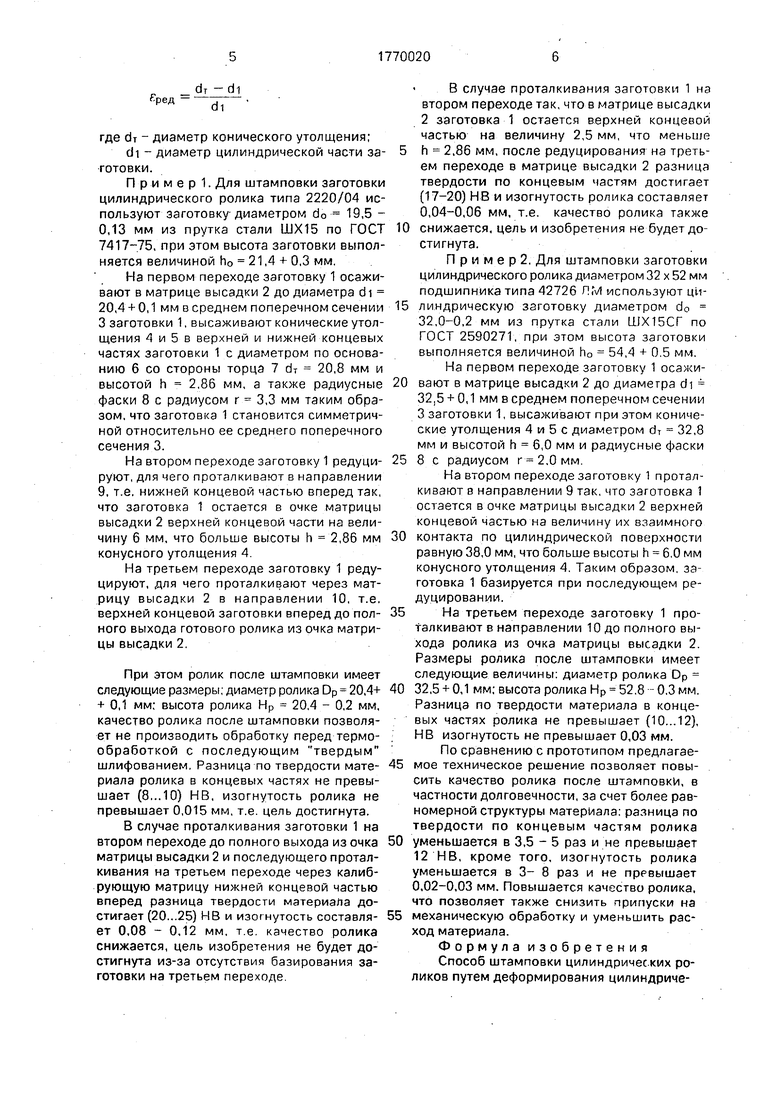

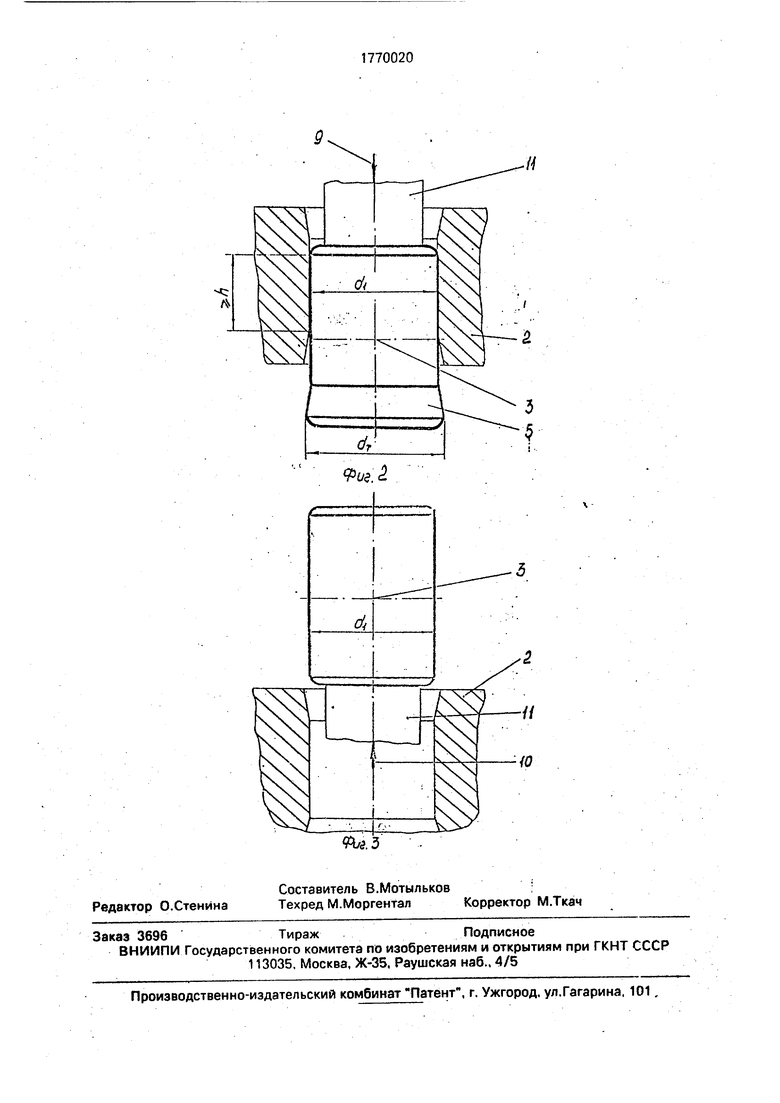

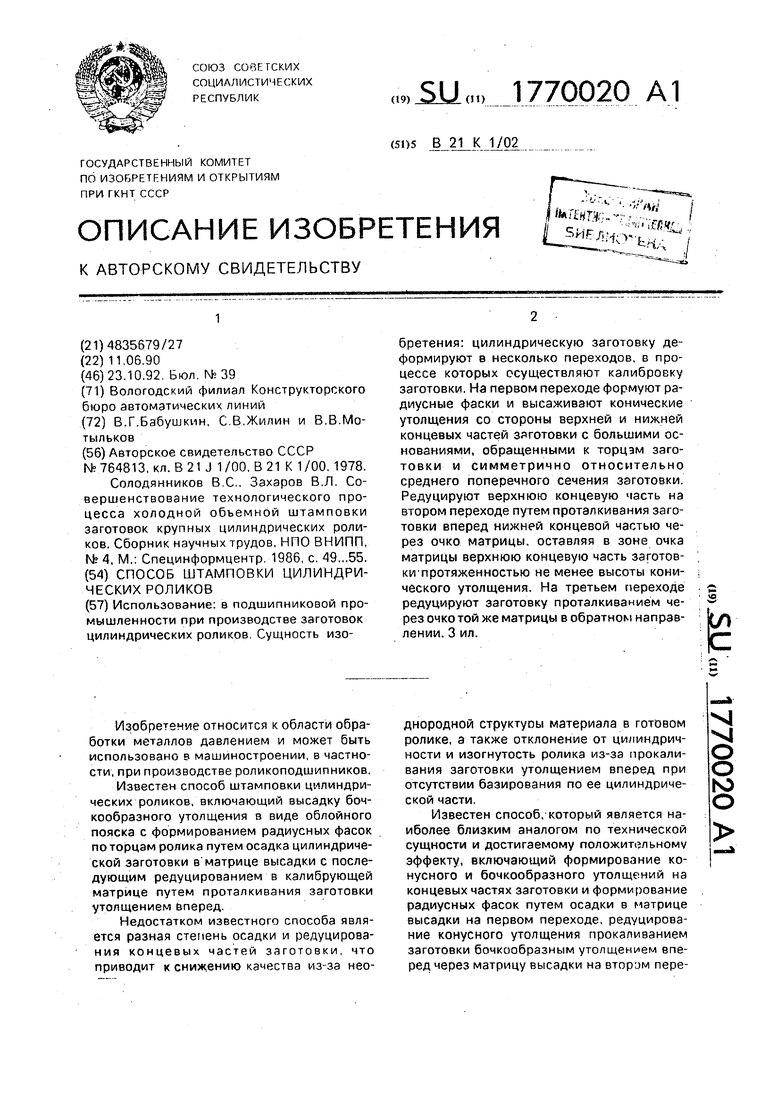

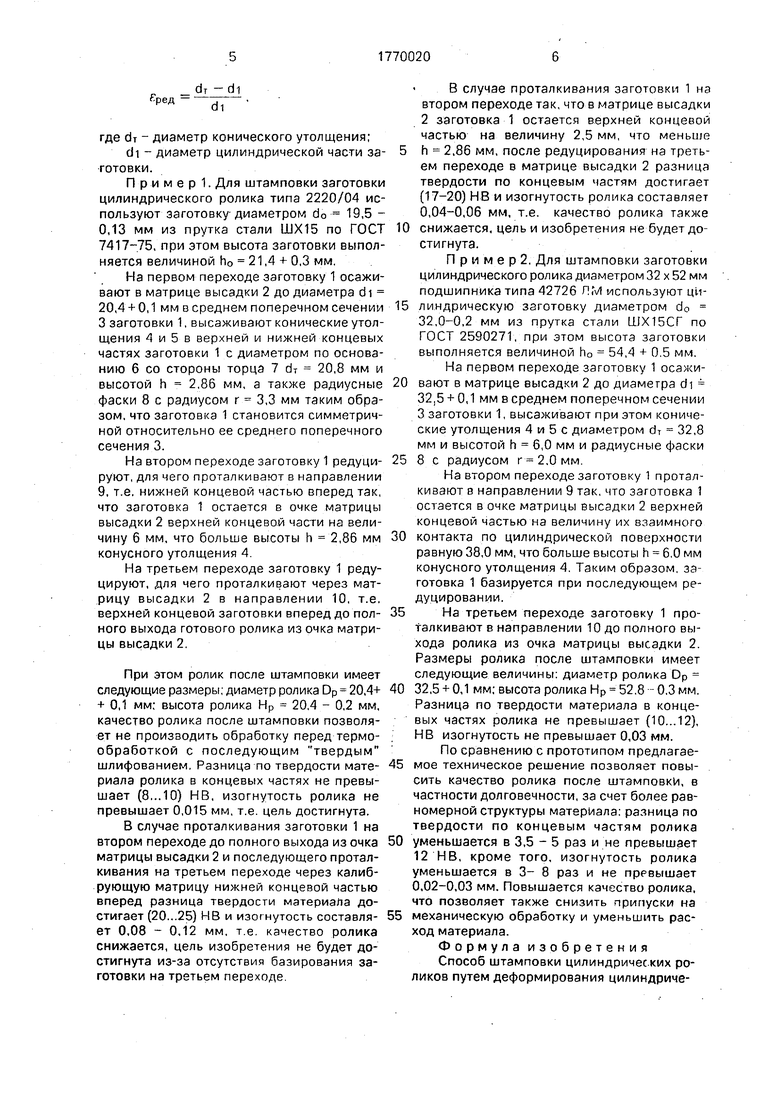

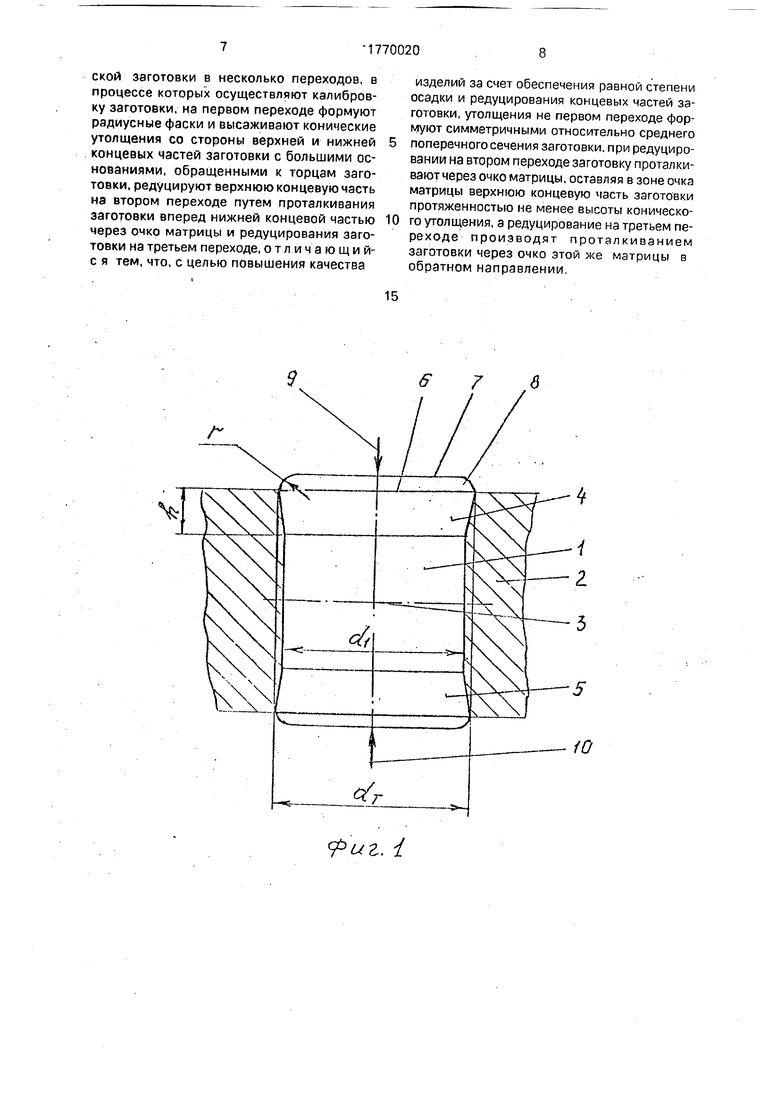

На фиг.1 представлена заготовка на первом переходе штамповки: на фиг.2 - то же на втором переходе штамповки; на фиг.З то же, на третьем переходе штамповки.

Равная степень осадки и редуцирования концевых частей заготовки обеспечивается следующими признаками заявляемого способа.

Формирование конических утолщений на концевых частях заготовки на первом переходе производится симметрично ее. среднего поперечного сечения, при этом геометрическая форма концевых частей зер,кальна относительно середины заготовки, а именно диаметр dr утолщения, высота h и радиус г фаски выполняются одинаковыми на обеих концевых частях, как показано на фиг.1, что и гарантирует одинаковую степень осадки концевых частей на первом переходе и равную степень проработки материала давлением, равные условия формирования микро- и макроструктуры материала в концевых частях заготовки.

Редуцирование проталкиванием на втором переходе, как показано на фиг.2, производят с помощью пуансонов 11 в направлении 9 так, что заготовка 1 верхней частью остается в матрице высадки 2 на

величину не менее высоты h конусного утолщения, чем и обеспечивается базирование по цилиндрической части заготовки при редуцировании на третьем переходе. Указанное базирование гарантирует отсутствие

кривизны цилиндрической части заготовки и одинаковую проработку материала концевых частей за счет равной степени редуцирования.

Редуцирование проталкиванием на 0 третьем переходе, как показано на фиг.З, производят в направлении 10. то есть верхней концевой частью вперед до полного выхода заготовки 1 из матрицы высадки 2. При этом направление редуцирования зеркаль- 5 но направлению редуцирования на втором переходе, что обеспечивает одинаковые условия проработки давлением, равной степени редуцирования, определяемой соотношением

dT -di

f-ред

di

где dT - диаметр конического утолщения;

di - диаметр цилиндрической части заготовки.

П р и м е р 1. Для штамповки заготовки цилиндрического ролика типа 2220/04 используют заготовку диаметром do 19,5 - 0,13 мм из прутка стали ШХ15 по ГОСТ 7417-75, при этом высота заготовки выполняется величиной ho 21,4 + 0,3 мм.

На первом переходе заготовку 1 осаживают в матрице высадки 2 до диаметра di 20,4 + 0,1 мм в среднем поперечном сечении 3 заготовки 1, высаживают конические утолщения 4 и 5 в верхней и нижней концевых частях заготовки 1 с диаметром по основанию 6 со стороны торца 7 dT 20,8 мм и высотой h 2,86 мм, а также радиусные фаски 8 с радиусом г 3,3 мм таким образом, что заготовка 1 становится симметричной относительно ее среднего поперечного сечения 3.

На втором переходе заготовку 1 редуцируют, для чего проталкивают в направлении 9, т.е. нижней концевой частью вперед так, что заготовка 1 остается в очке матрицы высадки 2 верхней концевой части на величину 6 мм, что больше высоты h 2,86 мм конусного утолщения 4.

На третьем переходе заготовку 1 редуцируют, для чего проталкивают через матрицу высадки 2 в направлении 10, т.е. верхней концевой заготовки вперед до полного выхода готового ролика из очка матрицы высадки 2.

При этом ролик после штамповки имеет следующие размеры; диаметр ролика Dp 20,4+ + 0,1 мм; высота ролика Нр 20,4 - 0,2 мм, качество ролика после штамповки позволяет не производить обработку перед термообработкой с последующим твердым шлифованием. Разница по твердости материала ролика в концевых частях не превышает (8...10) НВ, изогнутость ролика не превышает 0,015 мм, т.е. цель достигнута.

В случае проталкивания заготовки 1 на втором переходе до полного выхода из очка матрицы высадки 2 и последующего проталкивания на третьем переходе через калибрующую матрицу нижней концевой частью вперед разница твердости материала достигает (20...25) НВ и изогнутость составляет 0,08 - 0,12 мм, т.е. качество ролика снижается, цель изобретения не будет достигнута из-за отсутствия базирования заготовки на третьем переходе.

В случае проталкивания заготовки 1 на втором переходе так, что в матрице высадки

2заготовка 1 остается верхней концевой частью на величину 2,5 мм, что меньше

5 h 2,86 мм, после редуцирования на третьем переходе в матрице высадки 2 разница твердости по концевым частям достигает (17-20) НВ и изогнутость ролика составляет 0,04-0,06 мм, т.е. качество ролика также

10 снижается, цель и изобретения не будет достигнута.

П р и м е р 2. Для штамповки заготовки цилиндрического ролика диаметром 32 х 52 мм подшипника типа 42726 ПМ используют ци15 линдрическую заготовку диаметром d0

32,0-0,2 мм из прутка стали ШХ15СГ по

ГОСТ 2590271, при этом высота заготовки

выполняется величиной Н0 54,4 + 0.5 мм.

На первом переходе заготовку 1 осажи0 вают в матрице высадки 2 до диаметра di 32,5 + 0,1 мм в среднем поперечном сечении

3заготовки 1, высаживают при этом конические утолщения 4 и 5 с диаметром оЧ 32,8 мм и высотой h 6,0 мм и радиусные фаски

5 8 с радиусом г 2,0 мм.

На втором переходе заготовку 1 проталкивают в направлении 9 так, что заготовка 1 остается в очке матрицы высадки 2 верхней концевой частью на величину их взаимного

0 контакта по цилиндрической поверхности равную 38,0 мм, что больше высоты h 6,0 мм конусного утолщения 4. Таким образом, заготовка 1 базируется при последующем редуцировании.

5На третьем переходе заготовку 1 проталкивают в направлении 10 до полного выхода ролика из очка матрицы высадки 2. Размеры ролика после штамповки имеет следующие величины: диаметр ролика Dp

0 32,5 + 0,1 мм; высота ролика Нр 52.8 -0.3мм. Разница по твердости материала в концевых частях ролика не превышает (10...12), НВ изогнутость не превышает 0,03 мм. По сравнению с прототипом предлагае5 мое техническое решение позволяет повысить качество ролика после штамповки, в частности долговечности, за счет более равномерной структуры материала: разница по твердости по концевым частям ролика

0 уменьшается в 3,5 - 5 раз и не превышает 12 НВ, кроме того, изогнутость ролика уменьшается в 3- 8 раз и не превышает 0,02-0,03 мм. Повышается качество ролика, что позволяет также снизить припуски на

5 механическую обработку и уменьшить расход материала.

Формула изобретения Способ штамповки цилиндрических роликов путем деформирования цилиндрической заготовки в несколько переходов, в процессе которых осуществляют калибровку заготовки, на первом переходе формуют радиусные фаски и высаживают конические утолщения со стороны верхней и нижней концевых частей заготовки с большими основаниями, обращенными к торцам заготовки, редуцируют верхнюю концевую часть на втором переходе путем проталкивания заготовки вперед нижней концевой частью через очко матрицы и редуцирования заготовки на третьем переходе, отличающий- с я тем, что, с целью повышения качества

0

изделий за счет обеспечения равной степени осадки и редуцирования концевых частей заготовки, утолщения не первом переходе формуют симметричными относительно среднего поперечного сечения заготовки, при редуцировании на втором переходе заготовку проталкивают через очко матрицы, оставляя в зоне очка матрицы верхнюю концевую часть заготовки протяженностью не менее высоты конического утолщения, а редуцирование на третьем переходе производят проталкиванием заготовки через очко этой же матрицы в обратном направлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ калибровки цилиндрических заготовок деталей | 1985 |

|

SU1397142A1 |

| Способ калибровки заготовок цилиндрических изделий | 1978 |

|

SU764813A1 |

| СПОСОБ ШТАМПОВКИ ШАРОВОГО ПАЛЬЦА | 1999 |

|

RU2138360C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТА С ФАСОННОЙ ГОЛОВКОЙ И ФЛАНЦЕМ | 2004 |

|

RU2265494C1 |

| Способ формирования многогранных головок болтов | 1989 |

|

SU1764757A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ГОЛОВКОЙ И КОНИЧЕСКИМ УЧАСТКОМ НА СТЕРЖНЕ | 2007 |

|

RU2336143C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ С ГОЛОВКОЙ | 1996 |

|

RU2092267C1 |

| Способ изготовления стержневых резьбовых изделий | 1989 |

|

SU1766573A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ, ИМЕЮЩИХ МНОГОГРАННОЕ СЕЧЕНИЕ | 2001 |

|

RU2200642C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ | 2002 |

|

RU2212973C1 |

Использование: в подшипниковой промышленности при производстве заготовок цилиндрических роликов Сущность изобретения: цилиндрическую заготовку деформируют в несколько переходов, в процессе которых осуществляют калибровку заготовки. На первом переходе формуют радиусные фаски и высаживают конические утолщения со стороны верхней и нижней концевых частей заготовки с большими основаниями, обращенными к торцам заготовки и симметрично относительно среднего поперечного сечения заготовки. Редуцируют верхнюю концевую часть на втором переходе путем проталкивания заготовки вперед нижней концевой частью через очко матрицы, оставляя в зоне очка матрицы верхнюю концевую часть заготовки протяженностью не менее высоты конического утолщения. На третьем переходе редуцируют заготовку проталкиванием через очко той же матрицы в обратном направлении. 3 ил. fe

Л

риг. 1

ff 7

Физ.2

2 -//

Ю

Ј

| Способ калибровки заготовок цилиндрических изделий | 1978 |

|

SU764813A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Захаров В Л | |||

| Совершенствование технологического процесса холодной объемной штамповки заготовок крупных цилиндрических роликов | |||

| Сборник научных трудов, НПО ВНИПП, № 4, М.: Специнформцентр 1986, с | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

Авторы

Даты

1992-10-23—Публикация

1990-06-11—Подача