Изобретение относится к способу получения акрилонитрила, который находит применение особенно в производстве высокомолекулярных соединений, например, бутадиеннитрильного каучука.

Акрилонитрил применяется как про.межуточный продукт при синтезе эфиров акриловой кислоты.

Известен способ получения акрилонитрила путем обработки пропилена аммиаком и кислородсодержащим газом при 300-500С в присутствии катализатора Mo-Bi-Fe-Co-W-Ca-TiO l .

Однако в условиях этого способа целевой продукт получают с выходе не более 80% при продолжительности до 20 с. Кроме того, имеет место образование нежелательного акролеина, который полимеризуется и осаждается на внутренней поверхности аппарата.

Наиболее близким по технической сущности к предложенному является способ получения акрилонйтрила, зак.пю чающийся в том, что пропилен обрабаты вают аммиаком и молекулярным кислоро-дом или воздухом в присутствии водяного пара при 330-470с на катсшизг;торе типа

MoqCo,FegBia XeOf ,

где X - ванадий или теллур или их омесь, а 10; b 3-10; с 1-7; d 0,1-0,7; е 0,01-1;

10

- число атомов кислорода, определенное ч , суммой, г валентностей остальных элементов катализатора;.

a:f 10:34,6-54,.

15 Процесс ведут при моляруом соотношении пропилен:NH3:02 1:0,5-2:0,1-5.

Данный способ позволяет получить сравнительно высокие показатели по выходу, конверсии и селективности,

20 которые соответственно равны 78,982,9%, 92,2-99,2%, 81-7-85,6%.

Однако в условиях указанного способа имеет место образование до 3,8% 25 побочного акролеина. Катализатор, кроме того, имеет низкую механическую прочность.

Целью изобретения является снижение образования побочного продукта в данном процессе. Поставленная цель достигается тем что при осуществлении способа получе ния акрилонитрила обработкой пропиле на аммиаком и воздухом при 39р-430-с в присутствии катализатора формулы MOoYbFe BieXjTi«Oni. где Y - Со и/или Ni . X - V и/или Те а 10; b 2-14; d 1-7; с ,0,08-0,3; f 0,01-0,5; . g 1-15, n - число, удовлетворяющее средней валентности соответствующих металлов, при молярном соотношении пропиле1н:аммиак: ;ВОЗДУХ}водяной пар, соответ ственно равном lsl-1,5:8-18: :0,5-6, в качестве катализатора используют к тализатор.; соответствующий эмпиричес кой формуле MOttY Fe BieXiTicOd где Y - Со или Со Ni . X - V и/или Те . а 10; . b 2-15; d 1-7; с 0,08-0,3; f 0,01-0,5; g 1-15; n - число, удовлетворяющее средней валентности соотззетствующих металлов, при молярном соотношении пропилен:аммиак г воздухгводяной пар, соответ ственно равном 1:1-1,5:8-18 :0,5-6 и процесс ведут при указанной температуре, Предложенный способ позволяет сни зить образование побочного акролеина до 1%. Процесс ведут в течение 1,7-2 с. В.условиях предложенного способа после работы на указанном катализато ре в течение.500 ч основные показатели процесса не изменяются. Произво дительность процесса достигает 280 г/л катализатора в час. Пример 1. Приготавливают раствор путем растворения 166,1 тетрагидрата молибдата аммония (ЫН З Мо-т-ОгА HjO в 200 мл горячей вЪ ды при . В этом растворе суспенз . руют 1,5 двухокиси теллура (TeOj.) и 37,6 двухокиси титана (TiOj) при одновременном перемешивании, в результате получают систему водный pacTBOpi - суспензия. Водный раствор приготовленный путем растворения 136,9 г нитрата кобальта (CoCNO) бНгО) , , 8 г; нитрата никеля (NiCNOg)- ) и 76,1 г нитрата трехвсшентного железа (Fe(. 9HjO в 250 мл горячей воды при , и раствор 9,12 г нитрата висмута (Bi(N05)jSH20) в 10 мл в 15%-ном водном растворе азотной кислоты добавляют каждый в отдельности по каплям в приготовленную, как yKa3aHOj систему водный раствор - суспензия, в результате чего получают суспензионную смесь.. Эту суспензионную смесь высушивают при при одновременном перемешивании, в результате чего она превращается в внсушенную твердую ,смесь. Образующуюся твердую смесь измельчают до порошкообразного состояния , и этот порошок формуют Ё таблетки , каждая из которых имеет диаметр 5 мм и толщину 5 мм, формование осуществляют с помощью прессующей машины. Таблетки обжигают при в атмосфере воздуха 5 ч. Эти таблетки подвергают испытанию на определение прочности на раздавливание. Испытание осущест вляют путем помещения таблетки между пластинами. Давление, действующее на таблетку, увеличивается до тех пор, пока таблетка не разрушается. Прочность на раздавливание испытываемой таблетки выражается в единицах давления, при котором таблетка paзpyI Jaeтcя. Такое измерение повторяется для пятидесяти .. таблеток, и прочность на раздавливание катализатора выражается как средняя величина прочностей на раздавливание пятидесяти таблеток. Катализа:тор, используемый в данном примере, имеет прочность на раздавли-j вание 7,4 кг/табл. Указанные таблетки катализатора в количестве 8 мл помещают в U-образную стеклянную реакционную трубку, имеющую внутренний диаметр 8 мм. Исходный продукт реакции, содержащий пропилен, аммиак, воздух и водяной .пар в молярном отношении 1:1:11:2, пропускают через эту реакционную трубку со скоростью потока 282 мл/мин при при атмосферном давлении. Продолжительность контактирования исходного продукта с катализатором составляет 1,7 с. Указанную операцию продолжают в течение двух часов. В результате протекающей реакции получают акрилонитрил с конверсией пропилена равной 97,4%, с активностью по акрилонитрилу, равной 85,7%, с выходом акрилонитрила равным 83,5% и с высоким процентом выхода акрилонитрила за один проход в единицу времени на единицу объема контактного пространства, равным 279 г/л катализатора в час. Выход акролеина очень небольшой - 0,7%. Атомное отношение элементов в катализаторе представлено в табл. 1. Примеры 2-15, Осуществляют те же операции, что и в примере 1.

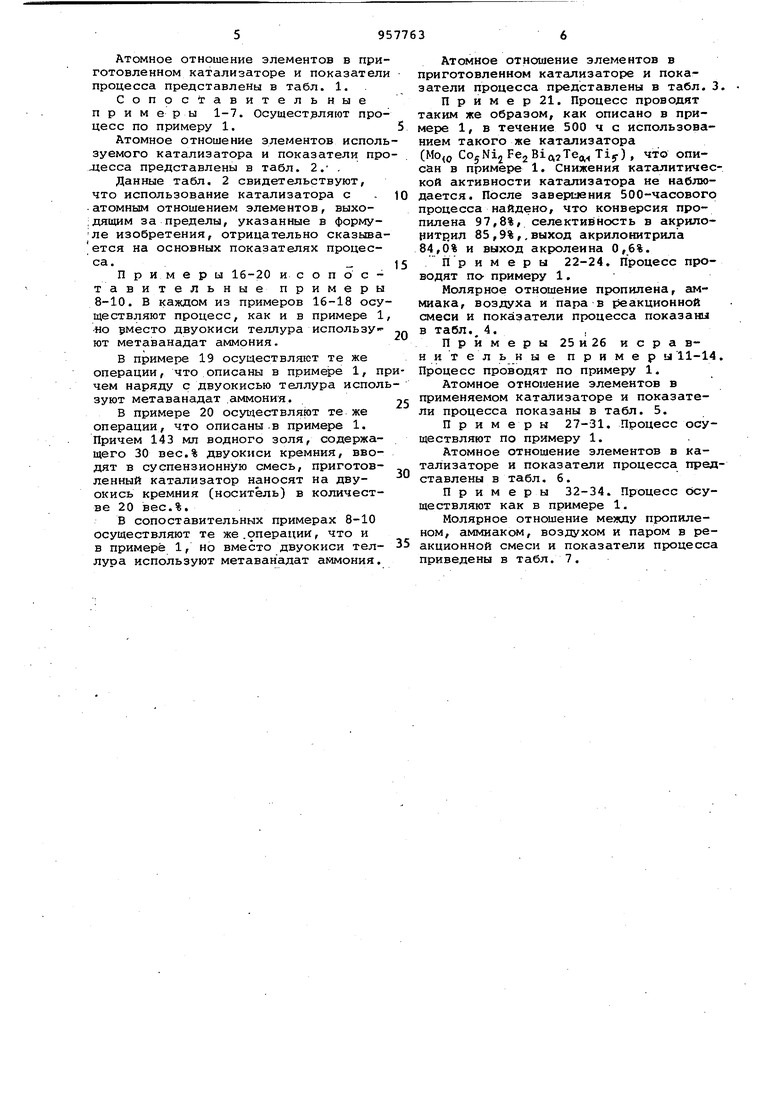

Атомное отношение элементов в приготовленном катализаторе и показатели процесса представлены в табл. 1.

Сопоставительные п р и м еры 1-7. Осущестрлягот процесс по примеру 1. Атомное отношение элементов используемого катализатора и показатели проМесса представлены в табл. 2. ,

Данные табл. 2 свидетельствуют, что использование катализатора с -атомным отношением элементов, выхо:дящим за пределы, указанные в форму ле изобретения, отрицательно сказывается на основных показателях процесса.

Примеры 16-20 и с о п о с тавительные примеры 8-10. В каждом из примеров 16-18 осуществляют процесс, как и в примере 1, но вместо двуокиси теллура использу- ют метаванадат аммония.

В примере 19 осуществляют те же операции, что описаны в примере 1, прчем наряду с двуокисью теллура используют метаванадат .аммония.

В примере 20 осуь1ествляют те же операции, что описаны .в примере 1. Причем 143 мл водного золя, содержащего 30 вес.% двуокиси кремния, вводят в суспензионную смесь, приготовленный катализатор наносят на двуокись кремния (носитель) в количестве 20 вес.%.

В сопоставительных примерах 8-10 осуществляют те же.операций, что и в примере 1, но вместо двуокиси теллура используют метаванадат аммония.

Атомное отношение элементов в приготовленном катализаторе и показатели процесса представлены в табл.

П р и м е р 21. Процесс проводят таким же образом, как описано в примере 1, в течение 500 ч с использованием такого же катализатора ( CojNij Fcj Bio., Tiy) , что описан в примере 1. Снижения каталитической активности катализатора не наблюдается. После завершения 500-часового процесса найдено, что конверсия пропилена 97,8%, селективность в акрилонитрил 85,9%,,выход акрилонитрила 84,0% и выход акролеина 0,6%.

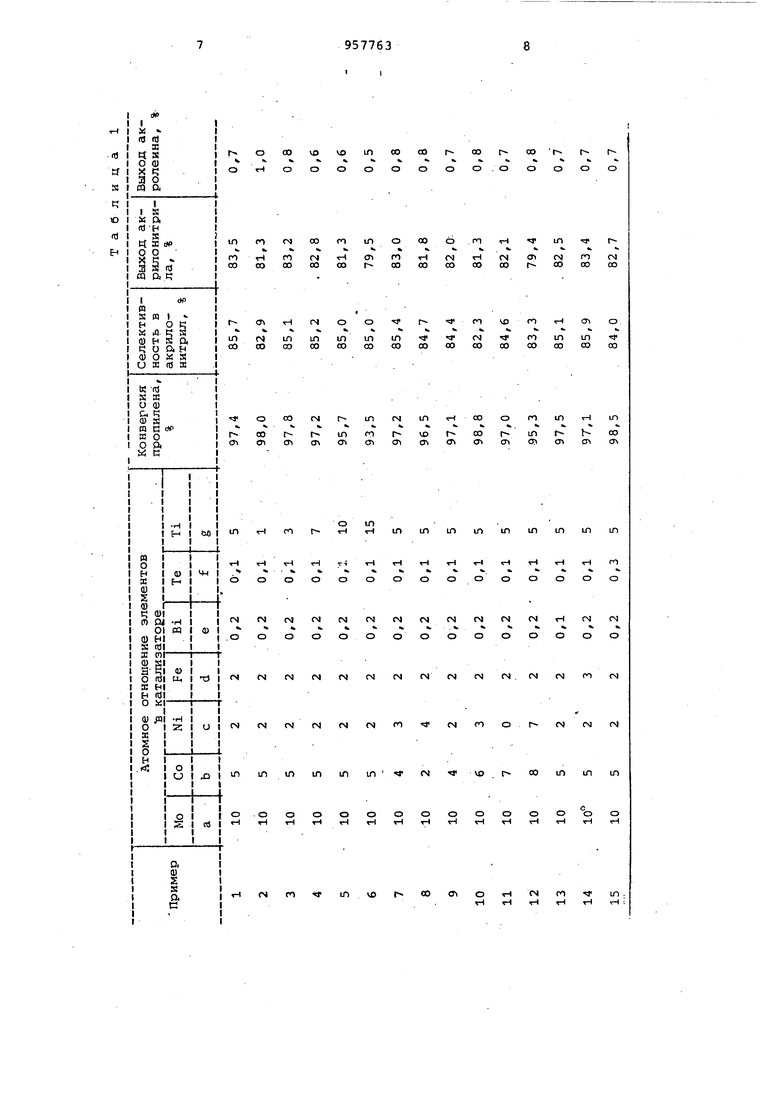

Примеры 22-24. Процесс проводят по- примеру 1.

Молярное отношение пропилена, аммиака, воздуха и пара-в реакционной смеси и показатели процесса показаны в табл. 4. ,

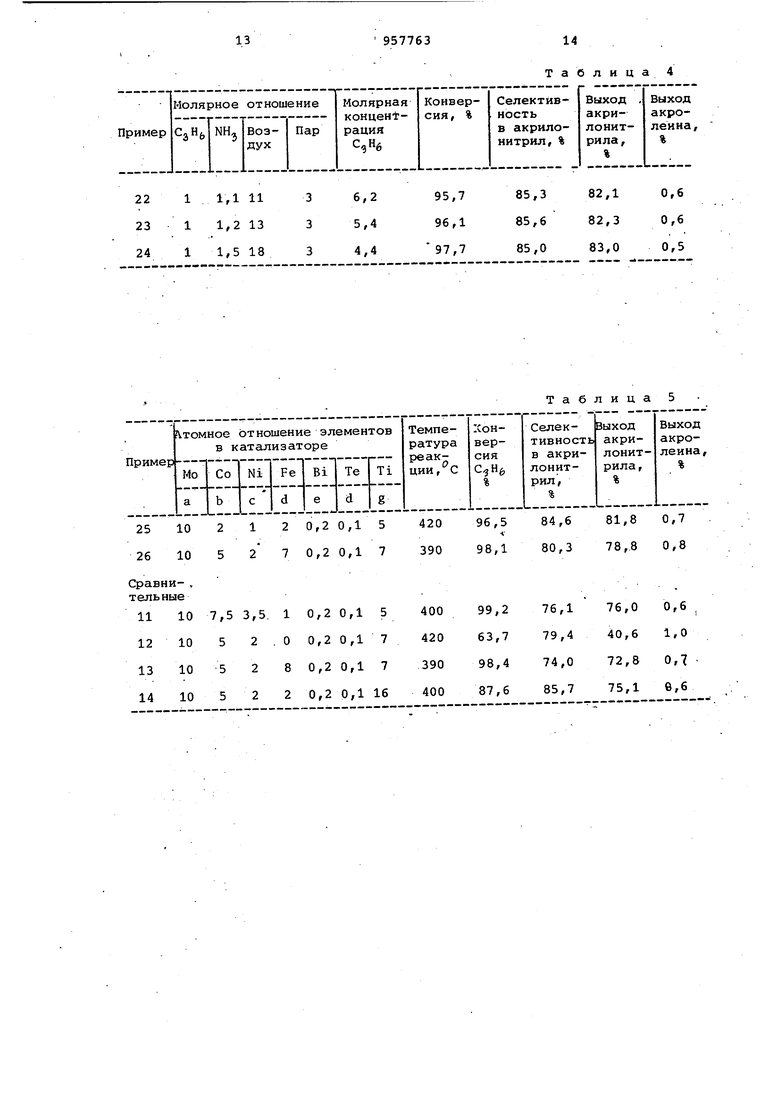

Примеры 25 и 26 исравни тельные пример ы 11-14 Процесс проводят по примеру 1.

Атомное отношение элементов в применяемом катализаторе и показатели процесса показаны в табл. 5.

Примеры 27-31. Процесс осуществляют по примеру 1.

Атомное отношение элементов в катализаторе и показатели процесса представлены в табл. 6.

Примеры 32-34. Процесс еюуществляют как в примере 1.

Молярное отношение между пропиленом, аммиаком, воздухом и паром в реакционной смеси и показатели процесса приведены в табл. 7.

.ооооооооооооооо

(()r lrv|tNC4.tNr4inol

CMC l 4Cvl S NM fMnot-- NrM{N

in 1Л IT) 1Л in in N VOr 00 If) 1Л 1Л

O.OOOOOOOOOOOOOO гЦчНтНг- гНгНгНт-1тЧгНгН гН Н Ч

т-нгчптгшчог ооелогнгчмт ш

t4 тН тН гН гН Н i

h- O

CTi О

гН 00

(N CO

Lf . CO

CN 00

00

OO tN

00 00 en СЛ

in r

тН и гН

о о о о

см 04 (N Ч

о о о о

СЧ N CN d СЧ

s с: cs «s CM

m in in in 1Л

о о о о о

Н г- тН гН гЧ

«J

1Л

t

ч

ъ

м.

к

n

о

о

м

«

СП

гVO

1Л

гЧ 00

оо

in со

г |

in оо

о оо м

Г Г

оо о

оч. о о CTi оо г

о

о. (N in

in in

гН Н

о

000

о о

т-1 и гН

о о о

см CS N

о о о

(М (Ч М

«N О1 гН

ш in тч

о о о

n

gf

сг

о л 00

N

о

с f

гЛ

(U

8

н

Таблица 4

Таблица

lO

tf

я t;

Ю

Id

E

17 95776318

Формула изобретенияd 1-7;

Способ получения акрилонитрила пу- 0,01-0,5;

тем обработки пропилена аммиаком ип - число/ удовлетворяющее средвоздухом при повышенной температуреней валентности соответствув присутствии водяного пара и катали- 5югшх металлов;

затора, включающего молибден, железо,g 1-15, при молярном соотношевисмут, кобальт, кислород, о т л и-нии пропилеи;аммиак:воздух;

чающийся тем, что, с 1елью: водяной пар, соответственснижения образования побочных продук-но равном 1;1,5:18:0,5-6,

тов, в качестве катализатора исполь- Юи процесс ведут при 390-430 С.

зуют катализатор, соответствующий Источники информации,

эмпирической формуле принятые во внимание при экспертизе

MOgYj Fe jBicXfTigOn.1. Патент Лнглии 1-436475,

где Y - Со или Со .+ Ni;кл. С 2 С, опублик. 19.05.76.

X - V и/или Те; ,52. Патент CllA 4070390,

а 10;кл. 260-465,3, опублик, 24.01.76

b 2-15; (прототип).

с 0,08-0,3;

Авторы

Даты

1982-09-07—Публикация

1979-09-12—Подача