Одним из наиболее важных факторов в процессе э.чектрохимического оксидирования алюминиевых сплавов является плотность тока.

Известны два способа определения плотности тока при вышеуказанных процессах.

П е р в ы и способ. В электролит погружают датчик, представляющий собой а.люмиииевый электрод г;лош,адью 1-2 дм2, соединенный через а.мперметр со штангой. По показаниям амперметра, отнесенным к единице поверхности датчика, судят о плотности тока на деталях.

Как было установлено, показания ампер.метра в значительной степени зависят от взаимного расположения датчика и деталей. Это обусловливается те.м обстоятельством, что омическое сопротивление анодной пленки, ибразуюш,ейся на алюминиевом э.лектроде, меняется в зависимости от величины тока. Поэтому уже иебо.шшое искажение силового 15б,1изи анодирземых деталей за.етио сказывается на величине омического сопротивления анодно : пленки, покрывающей электрод. Расхождение между показаниями амперметра и фактической плотностью тока .может достигать 100%. Кроме того, нужно считаться с тем обстоятельство.м, что алюминиевый электрод сравнительно быстро растворяется в электролите и требуется его частая замена. После нескольких за.меров гт отпости тока необходимо стравливать образовавн уюся анодную пленку, что осложняет работу и затрудияет автоматическую регулировку п.тотиости тока.

Второй способ. Измеряют поверхность аиодируемых дета.лей и путем деления показаний ампе)метра, включенного в цепь питания ванны, на суммарную поверхность деталей получают плотность тока на деталях. При больпюй номеик/штуре дета„-гей, имеющих часто сложную конфигурацию, такой способ расчета плотности тока в производственных условиях весьма неудобен.

В предлагаемом устройстве измерение и регулирование плотности тока при электрохимическом оксидировании деталей из алюминия и алюминиевых сплавов осуществляется при помощи вспомогательного электоодатчика и включенного в его цепь

амперметра или контактного гальванометра. Такое устрэистзо позволяет определять плотность тока с больгяей точ ость-ю и XVIOOCTBOM. Это достигается благодаря тому, что для уменьшения погрегиности измерения и регулирования, вызываемой влиянием сопротив.ления оксидной пленки, образующейся на вспомогательном электроде, последний выполнен из свинца, а для уменьшения утечки тока через датчик з цепь последнего включено сопротивление.

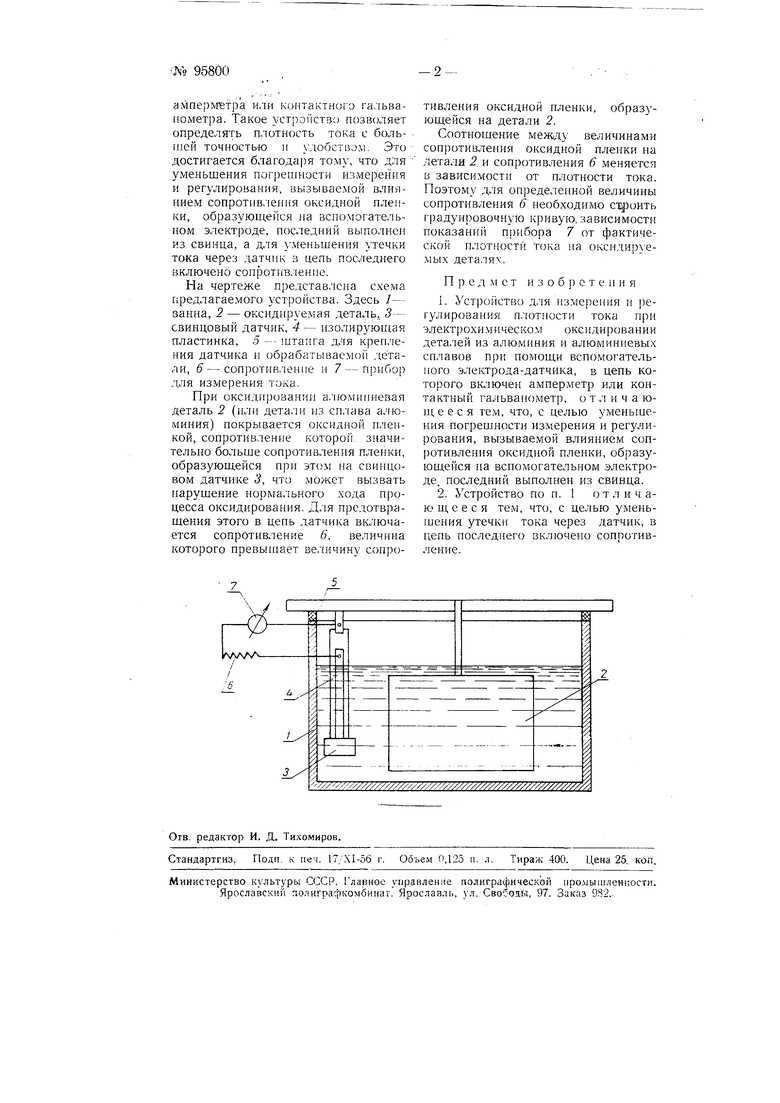

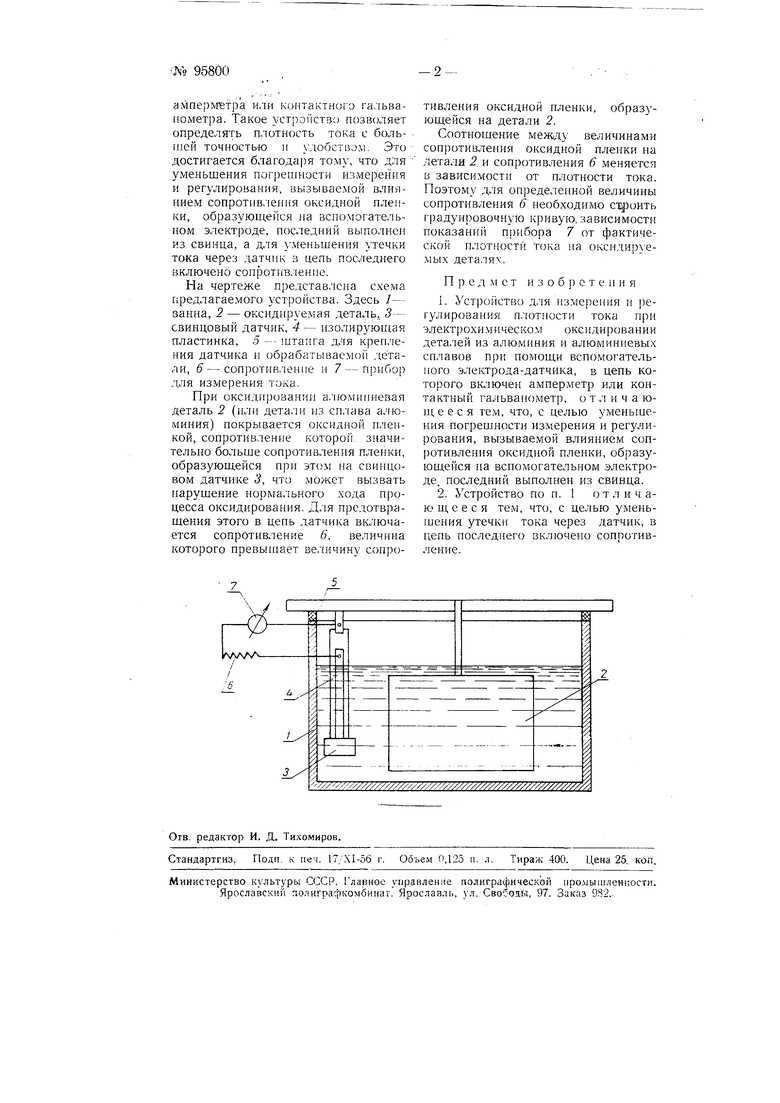

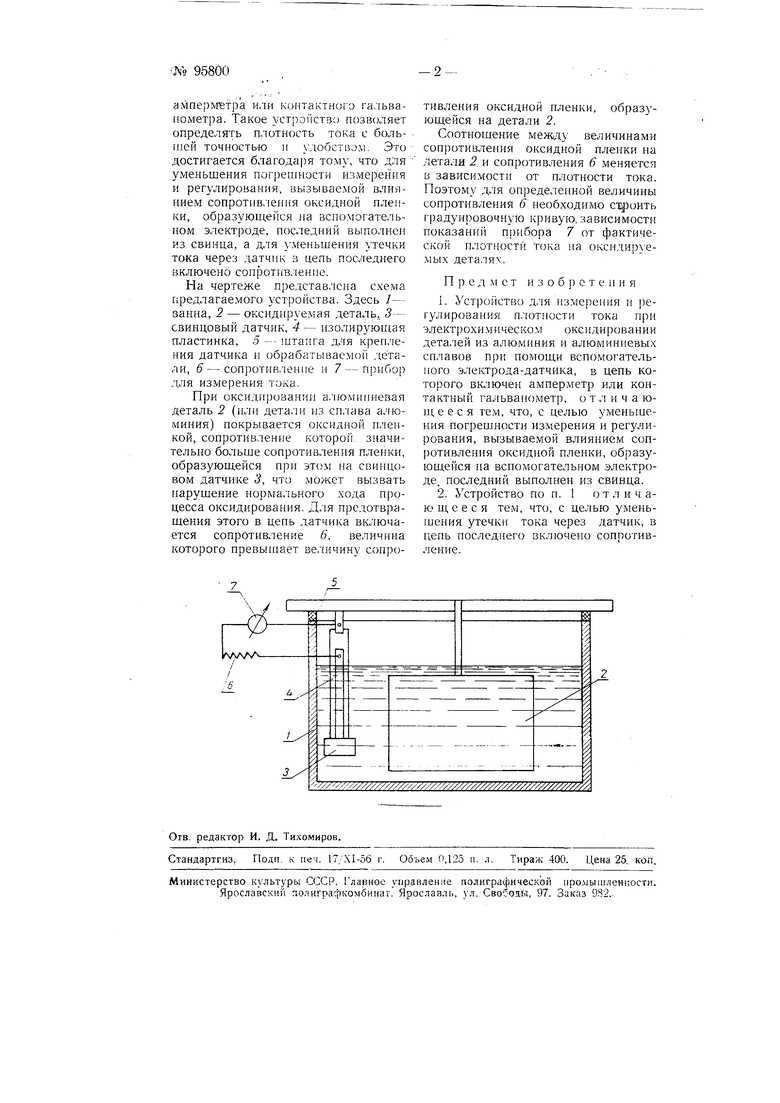

На чертеже представлена схема предлагае.мого устройства. Здесь /- ванна, 2 - оксидируе.мая деталь, 3- свинцовый датчик, 4 - изолирующая пластинка, 5 - штанга для крепления датчика и обрабатывас.мой детали, 6 - сопротивление и 7-прибор для измерения тока.

При оксидировании а.помиииевая деталь 2 (или детали из сплава алюминия) покрывается oкcид oй пленкой, сопротивление которой, значительно больше сопротивления пленки, образующейся при этом на свинцовом датчике 3, что может вызвать нарушение нормального хода процесса оксидирования. Для прс.ютвращения этого в цепь датчика включается сопротивление 6, величина которого превышает ве.тичину )тивления оксидной пленки, образ)ющейся на детали 2.

Соотношение между величинами сопротивления оксидной пленки на детали 2 и сопротивления 6 меняется в зависимости от плотности тока. Поэтому для оп)еделенной величины сопротивления 6 необходимо строить градуировочную кривую, зависимости показаний прибора 7 от фактической плотности тока на оксидируемых деталях.

П 1 е д мет и з о б i с т е н и я

1.Уст|)ойство для измерения и регулирования п.тотности тока при электрохи.мическом оксидировании деталей из алю.миния и алюминиевых снлавов при по.мощи вспо.могательного электрода-датчика, в цепь которого включен амперметр или контактный гальванометр, о т л и ч а ю1Д е е с я тем, что, с целью уменьшения потрешности измерения и регулирования, вызываемой влиянием сопротивления оксидной пленки, образующейся на вспомогательном электроде, последний выполнен из свинца.

2.Устройство по п. 1 от л и ч аю щ е е с я те.м, что, с целью уменьшения утечки тока через датчик, в цепь последнего включено сопротивление.

1

Авторы

Даты

1953-01-01—Публикация

1952-04-06—Подача