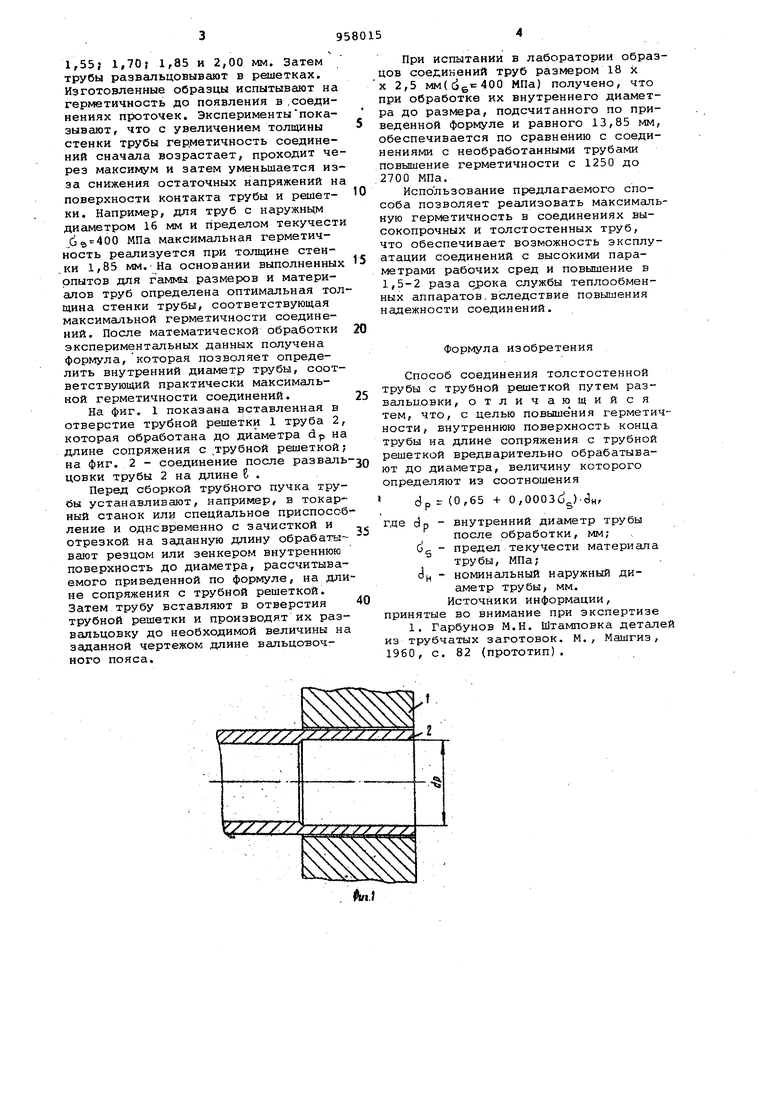

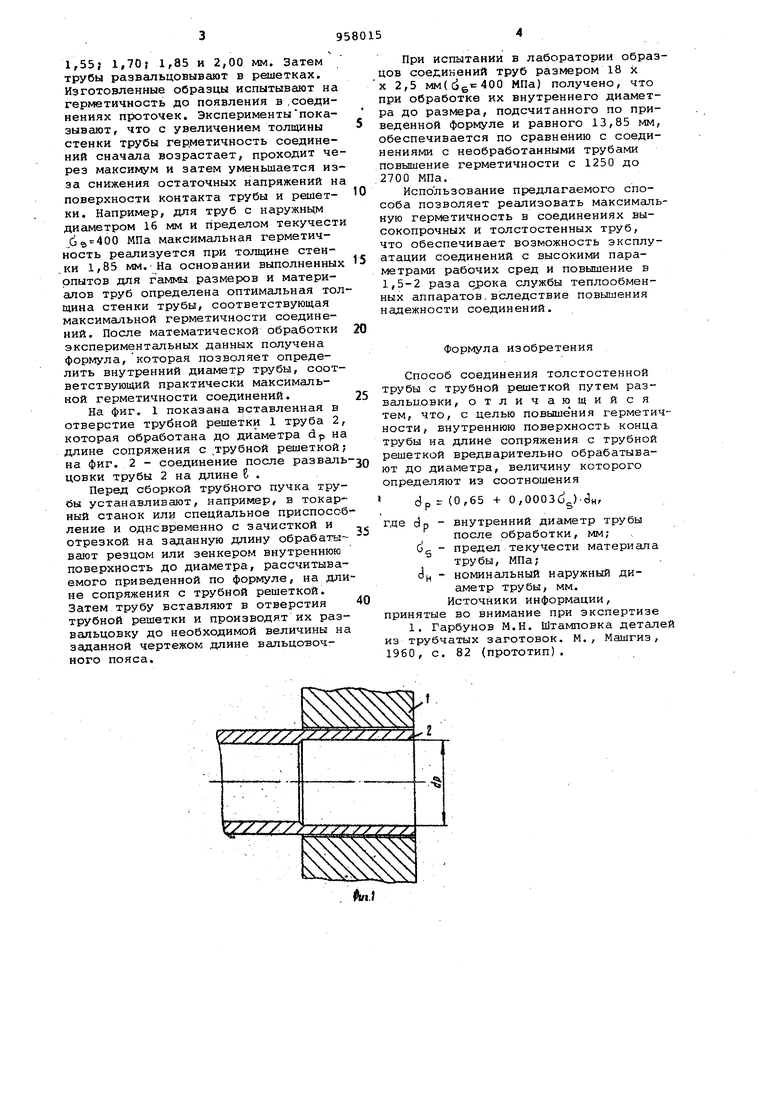

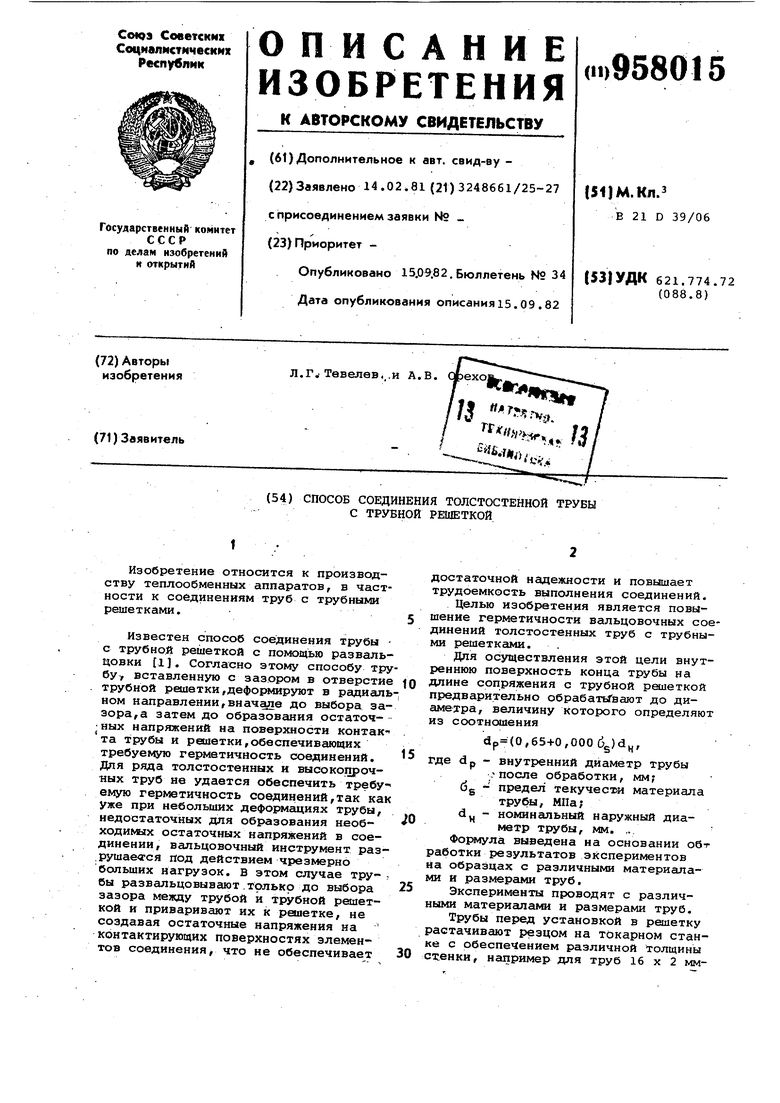

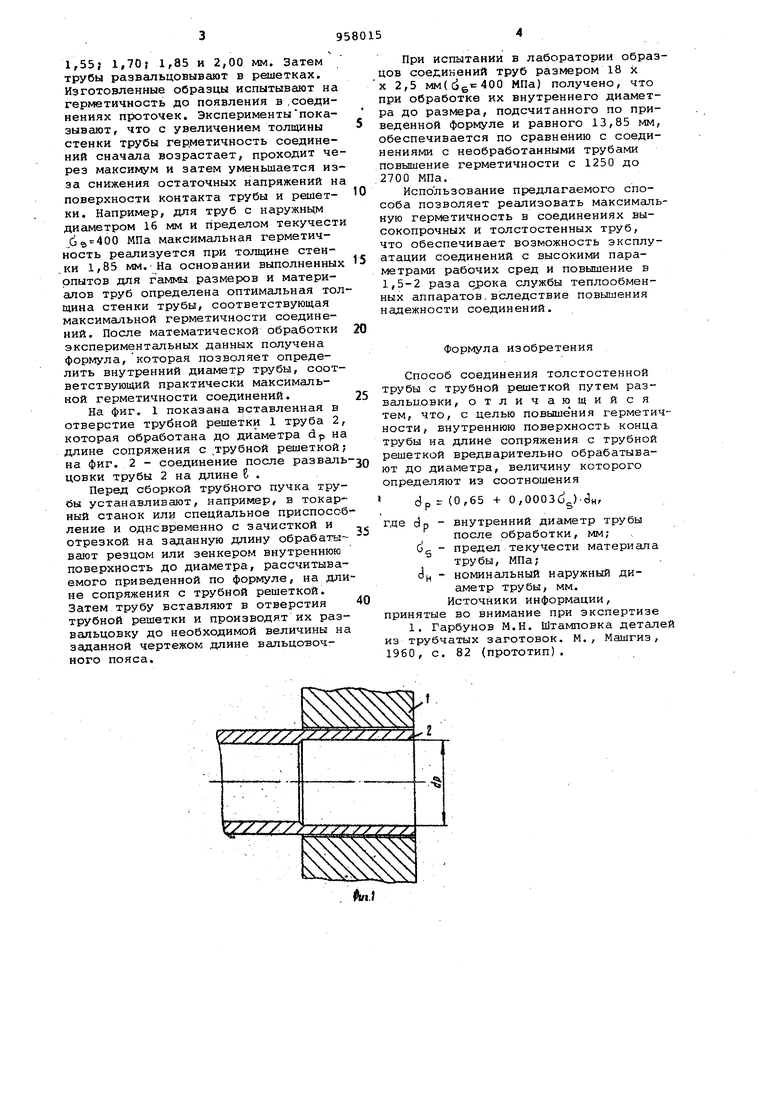

Изобретение относится к производству теплообменных аппаратов, в частности к соединениям труб с трубными решетками, Известен способ соединения трубы с трубной решеткой с помощью развальцовки 1. Согласно этому способу тру бу, вставленную с зазором в отверстие трубной решетки,дефо1 ируют в ргщиаль ном направлении,вначале до выбора зазора, а затем до образования остаточ- ных напряжений на поверхности контак та трубы и решетки,обеспечивающих требуемую герметичность соединений. Для ряда толстостенных и высокопрочных труб не удается обеспечить требу емую герметичность соединений,так как уже при небольших деформациях трубы, недостаточных для образования необходимых остаточных напряжений в соединении, вальцовочный инструмент раз.рушаефся под действием чрезмерно больших нагрузок. В этом случае трубы развальцовывают.только до выбора зазора между трубой и трубной решеткой и приваривают их к решетке, не создавая остаточные напряжения на контактирующих поверхностях элементов соединения что не обеспечивает достаточной надежности и повышает трудоемкость выполнения соединений. Целью изобретения является повышение герметичности вальцовочных соединений толстостенных труб с трубными решетками. Для осуществления этой цели внутреннюю поверхность конца трубы на длине сопряжения с трубной раиеткой предварительно обрабатывают до диаметра, величину которого определяют из соотнс аения dp(o,65+0,000 б5)а„, где dp - внутренний диаметр трубы о после обработки, мм; dg - предел текучест и материала трубы, МПа; du - номинальный наружный диаметр трубы, мм. .. Фохяиула выведена на основании обт работки результатов экспериментов на образцах с различными материалами и размерами труб. Эксперименты проводят с различными материсшами и размерами труб. Трубы перед установкой в решетку растачивают резцом на токарном станке с обеспечением различной толщины стенки, например для труб 16 х 2 мм1,55; 1,70 If85 и 2,00 мм. Затем трубы развальцовывают в решетках. Изготовленные образцы испытывают на герметичность до появления в .соединениях проточек. Экспериментыпоказывают, что с увеличением толщины стенки трубы герметичность соединений сначала возрастает, проходит через максимум и затем уменьшается изза снижения остаточных напряжений на поверхности контакта трубы и решетки. Например, для труб с наружным диаметром 16 мм и пределом текучести МПа максимальная герметичность реализуется при толщине стенки 1,85 мм.На основании выполненных опытов для гаммы размеров и материалов труб определена оптимальная тоЛ щина стенки трубы, соответствующая максимальной герметичности соединений. После математической обработки экспериментальных данных получена формула,которая позволяет определить внутренний диаметр трубы, соответствующий практически максимальной герметичности соединений. На фиг. 1 показана вставленная в отверстие трубной решетки 1 труба 2, которая обработана до диаметра dp на длине сопряжения с ,трубной решеткой на фиг. 2 - соединение после разваль цовки трубы 2 на длине 6 . Перед сборкой трубного пучка трубы устанавливают, например, в токарный станок или специальное приспособ ление и одновременно с зачисткой и отрезкой на заданную длину обрабатывают резцом или зенкером внутреннюю поверхность до диаметра, рассчитыва емого приведенной по формуле, на дл не сопряжения с трубной решеткой. Затем трубу вставляют в отверстия трубной решетки и производят их раз вальцовку до необходимой величины н заданной чертежо длине вальцовочного пояса. При испытании в лаборатории образцов соединений труб размером 18 х х 2,5 мм( МПа) получено, что при обработке их внутреннего диаметра до размера, подсчитанного по приведенной формуле и равного 13,85 мм, обеспечивается по сравнению с соединениями с необработанными трубами повышение герметичности с 1250 до 2700 МПа. Использование предлагаемого способа позволяет реализовать максимальную герметичность в соединениях высокопрочных и толстостенных труб, что обеспечивает возможность эксплуатации соединений с высокими параметрами рабочих сред и повышение в 1,5-2 раза сдэока службы теплообменных аппаратов.вследствие повышения надежности соединений. Формула изобретения Способ соединения толстостенной трубы с трубной решеткой путем развальиовки, отличаю щийся тем, что, с целью повышения герметичности, внутреннюю поверхность конца трубы на длине сопряжения с трубной решеткой вредварительно обрабатывают до диаметра, величину которого определяют из соотношения dp г (0,65 + 0,0003dg)-dHf где dp - внутренний диаметр трубы после обработки, мм; (j - предел текучести материала трубы, МПа; J|., номинальный наружный диаметр трубы, мм. Источники информации, принятые во внимание при экспертизе 1. Гарбунов М.Н. Штамповка деталей из трубчатых заготовок. М., Машгиз, I960, с. 82 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ РАЗВАЛЬЦОВКОЙ | 2007 |

|

RU2360762C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2177853C1 |

| Способ крепления труб в трубных решетках кожухотрубчатых теплообменных аппаратов | 1989 |

|

SU1703225A2 |

| Образец для определения герметичности соединения труб с трубной решеткой | 1980 |

|

SU893336A1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2129056C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ ТЕПЛООБМЕННЫХ АППАРАТОВ И ИНСТРУМЕНТ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2021 |

|

RU2776894C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2179903C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2182056C2 |

| Способ крепления труб в трубных решетках теплообменных аппаратов | 1983 |

|

SU1119756A1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2164189C2 |

/////7l

/ XX////X /

Авторы

Даты

1982-09-15—Публикация

1981-02-14—Подача