Изобретение относится к технологии сборки теплообменных аппаратов и может быть использовано при закреплении концов труб в отверстиях трубных решеток (досок) с помощью вальцовок с коническими веретеном и роликами, ось вращения которых повернута на некоторый угол γ относительно оси вращения веретена.

Известен способ сборки по а.с. 950468, кл. В21D 39/06, заключающийся в том, что вследствие поворота веретена в трубе развивается давление, а контроль рабочих параметров, преимущественно силовых и линейных, с целью повышения прочности и плотности производят последовательно при упругой деформации трубы в момент соприкосновения наружной поверхности трубы с поверхностью отверстия решетки и при упругой деформации трубной решетки.

Недостаток этого изобретения заключается в том, что, как следует из описания, в его основе лежит представление о закреплении трубы как о процессе, где ее наружная поверхность постепенно и равномерно приближается к поверхности отверстия трубной решетки. Однако, как следует из [1], первое соприкосновение рассматриваемых поверхностей происходит в 3-х точках при 3-роликовой вальцовке или в 5-ти точках при 5-роликовой вальцовке (фиг.1). Здесь rв - радиус сечения веретена; d - диаметр веретена. После этого прижатие осуществляется скачкообразно по мере создания усилия, обеспечивающего интенсивность напряженности в стенке участка трубы, равную или превышающую предел текучести материала трубы, с образованием профиля в виде многогранника с постоянно увеличивающимся числом сторон и со скачкообразным изменением числа точек контакта - вершин многогранника. На таких участках сближение может происходить с разными скоростями, зависящими от свойств материала трубы.

Таким образом, в некоторых точках контакт сопрягаемых поверхностей трубы и отверстия силовой фактор (контактное напряжение и относительная деформация стенки) могут быть достаточно высокими уже на ранней стадии процесса закрепления. При этом прочность узла крепления может соответствовать предъявляемым требованиям, но из-за наличия зазоров в зонах между вершинами многогранника узел будет негерметичным.

Кроме того, в известном изобретении отмечается, что в процессе закрепления должен производиться последовательный контроль рабочих линейных параметров. Единственным реальным методом контроля линейных параметров в процессе вальцевания является контроль за осевым перемещением веретена. Однако, как выше показано, смещение веретена на ту или иную величину свидетельствует, что ролики раздвинулись до определенного диаметра, но при этом наружные поверхности трубы, отверстия и решетки соприкасаются в некоторых точках, а для увеличения поверхности контакта в действительности требуются более высокие значения крутящего момента.

Таким образом, изобретение по а.с. 950468 не позволяет полностью решить поставленные задачи.

Известно еще одно изобретение, способ крепления труб в трубных решетках по а.с. SU 1754288 А1, кл. В21D 39/06, заключающееся в том, что при закреплении труб давление раздачи создают переменным, уменьшая от максимального в центральной зоне до минимального на краю решетки в пределах 0,8Pmax≤Рi≤Рmax.

Недостаток этого изобретения состоит в том, что здесь давление (напряжение) между сопрягаемыми поверхностями оценивается по диаметральной и радиальной деформациям отверстия и трубы в предположении равномерного прижатия последней.

В реальности контакт трубы и поверхности отверстия осуществляется за счет непрерывных сгибов-разгибов отдельных участков трубы, а увеличение диаметра происходит из-за возрастания длин этих участков, близлежащих к зонам контакта с роликами, где интенсивность напряженности равна или превышает предел текучести материала трубы. Поэтому здесь воздействие трубы на отверстие нельзя рассчитывать традиционными способами.

Такой подход, как показали теоретические и экспериментальные исследования [1], в момент остановки веретена и при обеспечении требуемых прочности и герметичности узла крепления позволяют оценивать контактное напряжение между трубой и стенкой отверстия величинами σк=40…125 МПа. Причем большее значение получено для весьма жестких труб из стали 08Х14МФ. Указанные величины контактных напряжений далеки от значений, которые могли бы привести к пластической деформации трубной решетки и нарушить ее плоскостность.

Кроме того, из-за различия механических свойств материалов труб, принадлежащих даже одной партии, трудно обеспечить предлагаемое соотношение давлений в разных зонах трубной решетки.

Существуют также рекомендации Юзика С.И. [2], НИТЛ С. - Петербургского ГМТУ [3], фирмы «MAUS» (Италия) и др., где качество закрепления труб в трубных решетках предлагается оценивать по раздаче (относительной раздаче, степени развальцовки…) труб. Предлагаются соответствующие формулы. При этом не учитываются осевые деформации вальцуемых участков труб и особенность их прижатия к стенке отверстия после первого касания, описанные выше. Перед началом вальцевания концов труб по некоторым методам необходимо точно знать фактические размеры отверстия и размещенной в нем трубы. Однако при большом количестве подобных узлов заранее рассчитать перед сборкой теплообменного аппарата размещение конкретной трубы в конкретном отверстии невозможно, а измерения фактических размеров отверстия и трубы в уже собранном узле крепления часто весьма затруднительны, особенно в случае U-образного аппарата.

Поэтому отмеченные способы также не всегда обеспечивают заданные параметры закрепления труб.

Кроме того, во всех выше рассмотренных изобретениях не дается критерия по оценке работоспособности рабочих органов вальцовки. В действительности могут потребоваться такие усилия (обычно это бывает для малых диаметров труб), что рабочие органы рассматриваемого инструмента будут ломаться и тогда вообще невозможно говорить о качестве закрепления.

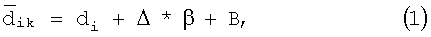

Известен также способ сборки теплообменных аппаратов [ОСТ 26-17-01 -83], наиболее близкий предлагаемому изобретению, где радиальная раздача труб производится вальцовками с коническими роликами и веретеном с помощью развальцовочных установок, имеющих устройство, ограничивающее величину крутящего момента Мкр, развиваемого на выходном валу. При этом для конкретных по размерам и материалам труб рекомендуются значения крутящих моментов, определенных посредством эксперимента, обеспечивающих требуемое качество закрепления, а средняя величина внутреннего диаметра вальцуемого участка трубы  определяется из соотношения

определяется из соотношения

где di - внутренний диаметр трубы до развальцовки; Δ - среднее значение диаметрального зазора между отверстием в трубной доске и наружным диаметром dв трубы; β=dв/di - коэффициент толстостенности трубы; В - среднее значение степени развальцовки, значения которого приводятся в ОСТ 26-02-1015-85 в форме таблицы для конкретных узлов крепления и геометрических параметров труб.

Недостаток этого способа закрепления труб заключается в том, что при рекомендации крутящих моментов, по достижению которых завершается процесс раздачи трубы, не учитываются параметры вальцовки, а именно: контактное напряжение между роликами и веретеном, угол поворота осей роликов относительно оси веретена, число роликов, конусность роликов и веретена. Нет критерия о работоспособности вальцовки.

Кроме того, во время расчета по формуле (1) среднего диаметра вальцуемого участка коэффициент В дан для ограниченного выбора вариантов труб. В этом случае в процессе закрепления внутренние диаметры всех вальцуемых труб должны попадать в область значений, для которых коэффициент B может удовлетворять неравенству:

Bimin≤Bi≤2B-Bimin,

где Bimin=0,01…0,09 (По данным ОСТ 26-02-1015-82 Вi=0,09…0,55). Поскольку коэффициент В не учитывает трубы всех возможных диаметров и толщин, то при параметрах, не соответствующих табличным, по формуле (2) трудно рассчитать величину dik.

Указанные недостатки устранены в предлагаемом изобретении. Изобретение направлено на решение задачи по повышению прочности и герметичности узла крепления теплообменных труб в трубных решетках (досках) с обеспечением работы вальцовки.

Технический результат, который обеспечивается в результате решения поставленной задачи, - повышение срока службы теплообменных аппаратов.

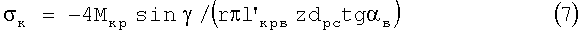

Указанный технический результат достигается тем, что в известном способе крепления труб в трубных решетках развальцовкой, включающем создание заданных контактных напряжений между трубой и поверхностью отверстия в трубной решетке посредством вальцовки, содержащей конические ролики, привод и веретено, которому сообщают вращение от привода с обеспечением создания контактных напряжений между веретеном и роликами от радиальных усилий, действующих на ролики, ось вращения которых смещена на угол относительно оси вращения веретена, выполненного с конической рабочей частью, для сообщения вращения веретену используют привод, оснащенный устройством для прекращения процесса развальцовки при достижении заданной величины крутящего момента на ведущем конце веретена, и создают контактные напряжения между трубой и поверхностью отверстия в трубной решетке, в соответствии с изобретением создают контактные напряжения между трубой и поверхностью отверстия в трубной решетке, выполненной гладкой или с микроканавками, или с одной радиальной канавкой, или с двумя радиальными канавками, а заданную величину крутящего момента (Mкр), при которой прекращают вращение веретена, определяют с учетом параметров контрольного соединения трубы и трубной решетки, конструкция и материал деталей которого аналогичны получаемому соединению, из следующего соотношения:

Мкр=(πslкртzrрсtgαв)kσσк/4sinγ,

где s - толщина стенки трубы;

lкрт - длина контакта трубы с отверстием в трубной решетке;

z - число роликов;

rрс - средний радиус сечения ролика;

αв - угол конусности рабочей части веретена;

kσ - коэффициент отношения условного предела текучести материала трубы в соединении к условному пределу текучести материала трубы в контрольном соединении трубы и трубной решетки;

σк - заданное контактное напряжение между трубой и поверхностью отверстия;

γ - угол смещения оси вращения веретена,

σк=4Мкр0sinγ0/(πs0lкрт0z0rрс0tgαв0),

где Мкр0 - крутящий момент в контрольном соединении;

γ0 - угол смещения оси вращения веретена в контрольном соединении;

s0 - толщина стенки трубы в контрольном соединении;

lкрт0 - длина контакта трубы с отверстием в трубной решетке в контрольном соединении;

z0 - число роликов в контрольном соединении;

rpc0 - средний радиус сечения ролика в контрольном соединении;

αв0 - угол конусности рабочей части веретена в контрольном соединении,

величину контактных напряжений между роликами и веретеном при вальцовке (σкрв) определяют из соотношения:

σкрв=190,7[Frci(rвс+rpc)/(lкрвrвсrpc)]1/2,

где Frci - радиальное усилие, действующее на ролик, величину которого определяют из соотношения:

Frci=Mкрsinγ/(zrрсtgαв),

rвс - средний радиус сечения веретена;

lкрв - длина контакта ролика и веретена,

а степень развальцовки (В) определяют из соотношения:

В=B0+0,0293(d-16)+(s-1,5)d-0,92,

где В0 - степень развальцовки для контрольных соединений, при этом для отверстий в трубной решетке с двумя радиальными канавками В0=0,39, для отверстий в трубной решетке с одной радиальной канавкой или с микроканавками В0=0,31, для отверстий в трубной решетке с гладкой сопрягаемой поверхностью В0=0,09;

d - наружный диаметр трубы.

Расчеты по приведенной зависимости включают с допустимой точностью все табличные значения коэффициента В, указанные в JCN 26-02-1015-85, с учетом разных труб и конструкций узлов крепления.

Заявленные зависимости определены по результатам теоретических и экспериментальных исследований [1]. Правомерность их подтверждена при изготовлении на ОАО «Машиностроительный завод «ЗИО-Подольск» различных изделий, например подогревателей высокого давления для АЭС «Куданкулам».

Проведенный заявителем анализ уровня техники по доступным источникам не выявил сведений об аналогах, характеризующихся признаками, тождественными (идентичными) всем существенным признакам заявленного изобретения. Выявление наиболее близкого по совокупности существенных признаков аналога позволило выявить совокупность существенных признаков по отношению к указанному ранее техническому результату об использовании отличительных признаков в заявленном устройстве, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует условию охраноспособности «новизна».

Проведенный заявителем дополнительный поиск по доступным источникам информации не выявил известных решений, существенные признаки которых совпадали бы с отличительными от прототипа признаками заявленного устройства. Это подтверждает, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники.

Следовательно, заявленное изобретение соответствует условию охраноспособности «изобретательский уровень».

Отсутствие препятствий технического, технологического или иного характера для промышленного осуществления изобретения обеспечивает его соответствие критерию охраноспособности «промышленная применимость».

Сущность изобретения следует из приводимого ниже анализа и чертежей, на которых представлены:

- на фиг.1 - профиль трубы при первом его касании поверхности отверстия;

- на фиг.2 - роликовая вальцовка.

На фиг.1 показано, что три ролика 1 под действием веретена 2, раздвигающего их в радиальном направлении, прижимают трубу 3 к поверхности отверстия решетки трубной 4. При первом касании в данном случае профиль трубы имеет треугольнообразную форму. Если будет 5 роликов, то профиль будет иметь форму, близкую пятиугольнику.

Вальцовка, показанная на фиг.2, содержит: 1- конические ролики; 2 - корпус; 3 - веретено; 4 - обойму; 5 - упорный подшипник; 6 - квадрат веретена. Перед началом работы ролики выдвигают от торца обоймы на некоторое расстояние L. Это обеспечивается вывинчиванием корпуса 2 из упора. После этого упор закрепляется либо контргайкой, либо винтом. Поверхность отверстия, а также участок внутренней и вся наружная поверхности труб очищаются от загрязнений. Трубы размещаются в трубных досках. Вальцовка вводится в трубу до упора торца обоймы в зеркало трубной доски. После присоединения квадрата веретена к валу привода и его включения веретено начинает вращаться. Поскольку оси роликов повернуты на угол γ относительно оси веретена, то в случае его вращения по направлению движения часовой стрелки из-за трения о веретено происходит вращение роликов. При этом первое затягивается в трубу (Во время обратного вращения оно выдвигается наружу). Тем самым вследствие клинового эффекта труба деформируется в радиальном направлении.

В качестве привода веретена такого инструмента обычно используется либо электрическая, либо пневматическая вальцовочные машины, автоматически останавливающиеся при достижении заданного крутящего момента Мкр.

Суть заявленного способа следует из подробного рассмотрения процесса вальцевания на примере работы роликовой вальцовки, конструкция которой приведена на фиг.2.

Ролики, размещаемые в прорезях корпуса, повернутых на угол γ относительно оси веретена, в процессе вращения последнего от специального привода из-за трения совершают вращательные движения относительно своей оси и затягивают, тем самым, в трубу веретено с осевым усилием, равным Fос=zF1sinγ, где z - число роликов;

F1 - сила, направленная нормально к поверхности ролика.

Если рассматривать элементарный участок зоны контакта ролика и веретена, то dF1=dM/(zrpi) и осевая сила на веретено равна

dFoc=zdF1sinγ=zsinγ(zrpi)-ldM=sinγ(rpi)-1dM,

где rpi - текущее значение радиуса ролика; dM - элементарный крутящий момент, действующий на рассматриваемом участке роликов.

Поскольку веретено имеет конусность с углом αв, то при его втягивании возникает эффект клина, приводящий к значительным радиальным усилиям, действующим на элементарном участке ролика

dFrci=dFoc/(ztgαв)=sinγ(zrpitgαв)-1dMкр.

Пренебрежем прогибом ролика и будем считать, что усилие передается по всей его рабочей длине, то осевая сила на веретено равна Foc=Мкр(rрс)-1*sinγ, а радиальное усилие на один ролик или ролика на трубу

Frci=sinγ(zrpctgαв)-1Mкр,

где rрс - средний радиус сечения ролика.

Для оценки контактных давлений между роликом и веретеном воспользуемся методикой, применяемой для расчета подшипников, и, полагая, что ролик контактирует с веретеном на длине lкрв, запишем выражения для максимального напряжения

σкmax=2Frci(πlкрвb)-1,

где b=3,34*10-3(Frci/Σρlкрв)0,5; Σρ=r-l p+r-1 в; rв - радиус веретена в точке касания середины ролика.

После подстановки коэффициентов получим для контактного напряжения между роликом и веретеном

σкmax=190,7[Frci(rв+rрс)/(lкрвrвrрс]1/2.

При размерности Frci в [Н], геометрических параметров в [мм] размерность контактных напряжений получается в [МПа], а величина их не должна превышать предела прочности материала веретена или ролика.

Когда труба плотно прижата к поверхности отверстия, то усилие от нее передается и стенке отверстия. При этом имеет место и молекулярный контакт, в связи с чем можно предположить, что напряжения в подобных сопряжениях распространяются как в единой детали. В теории резания применяется формула, характеризующая распределение радиальных нормальных напряжений в контактирующих деталях,

σr=-2FySinφ/(πr),

где φ, r - полярные координаты; Fy - удельное по длине контакта усилие.

Рассматривая только случай максимальных напряжений, из этой формулы получим σr=-2Fy/(πr). Откуда выражение, характеризующее напряжение контакта между роликом и трубой, учитывая, что Fy=Frci/lкрв, может быть записано в форме

Здесь l'крв - фактическая длина контакта прижимаемой трубы со стенкой отверстия, т.е. l'крв=lкрв-bк, где bк - суммарная ширина радиальных канавок в стенке отверстия.

Подставив в эту формулу вместо r толщину стенки трубы s, определим значение контактного напряжения между трубой и поверхностью отверстия, возникающее при вальцевании с крутящим моментом Мкр.

Таким образом, зная контактное напряжение в контрольном соединении, составные части которого выполнены из того же материала, и где проведены все необходимые проверки: по усилию сдвига труб, герметичности, по способности выдерживать термоциклические и вибрационные нагрузки, - можно, используя приведенные формулы, рассчитать требуемое значение максимального крутящего момента для конкретного узла, при котором будет останавливаться выходной вал вальцовочной установки. Однако, рассчитывая потребный крутящий момент, нужно полученное из уравнения (7) выражение умножить на коэффициент kσ=σm/σm0. Это обусловлено тем, что применяемые трубы, даже изготовленные из одной марки материала, из-за термической или другой обработки могут иметь иной, нежели в контрольном соединении, условный предел текучести. В связи с тем, что процесс вальцевания состоит из множества процессов сгиба-разгиба, то указанный предел будет влиять и на величину задаваемого контактного напряжения.

Однако при этом вальцовочная установка, имеющая специальное устройство для считывания параметров задания и остановки вращения выходного вала по их достижению, должна иметь правильную тарировку.

Источники информации

1. Кондратенко Л.А. Колебания и методы управления скоростью движения технологических объектов. МГОУ. 2005. стр.453.

2. Юзик С.И. Развальцовка труб в судовых теплообменных аппаратах. Судостроение. Л., 1978. 144 с.

3. Каталог. Инструмент для изготовления и ремонта теплообменного оборудования. НИТЛ 2007. Санкт-Петербургский государственный морской технический университет.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закрепления теплообменных труб в подогревателях высокого давления камерного типа | 2020 |

|

RU2752718C1 |

| ВАЛЬЦОВКА | 2005 |

|

RU2294258C2 |

| ВАЛЬЦОВОЧНАЯ МАШИНА | 2010 |

|

RU2473409C2 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С КОЛЛЕКТОРОМ ПАРОГЕНЕРАТОРА | 2012 |

|

RU2524461C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ ТЕПЛООБМЕННЫХ АППАРАТОВ И ИНСТРУМЕНТ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2021 |

|

RU2776894C1 |

| СТЕНД ДЛЯ ИССЛЕДОВАНИЯ ПРОЦЕССА РАЗВАЛЬЦОВКИ ТЕПЛООБМЕННЫХ ТРУБ С ПОМОЩЬЮ РОЛИКОВОГО ИНСТРУМЕНТА | 2011 |

|

RU2474483C1 |

| Способ развальцовки труб в трубной решетке | 1974 |

|

SU950468A1 |

| Вальцовка для труб | 1984 |

|

SU1191147A1 |

| Вальцовка для труб | 1986 |

|

SU1368072A1 |

| Устройство для развальцовки труб в трубных решетках | 1983 |

|

SU1110517A1 |

Изобретение относится к машиностроению и может быть использовано при сборке теплообменных аппаратов. Для крепления труб в трубных решетках создают заданные контактные напряжения между трубой и поверхностью отверстия в трубной решетке. Используют вальцовку, содержащую конические ролики, привод и веретено. Ось вращения роликов смещена на угол относительно оси вращения веретена, имеющего коническую рабочую часть. Привод вращения веретена оснащен устройством для прекращения процесса развальцовки при достижении заданной величины крутящего момента на ведущем конце веретена. Поверхность отверстия в решетке выполнена гладкой или с микроканавками, или с одной радиальной канавкой, или с двумя радиальными канавками. Заданную величину крутящего момента, при которой прекращают вращение веретена, определяют из приведенного соотношения с учетом параметров контрольного соединения трубы и трубной решетки, конструкция и материал которого аналогичны получаемому соединению. В результате обеспечивается повышение срока службы теплообменных аппаратов. 2 ил.

Способ крепления труб в трубных решетках развальцовкой, включающий создание заданных контактных напряжений между трубой и поверхностью отверстия в трубной решетке посредством вальцовки, содержащей конические ролики, привод и веретено, которому сообщают вращение от привода с обеспечением создания контактных напряжений между веретеном и роликами от радиальных усилий, действующих на ролики, ось вращения которых смещена на угол относительно оси вращения веретена, выполненного с конической рабочей частью, для сообщения вращения веретену используют привод, оснащенный устройством для прекращения процесса развальцовки при достижении заданной величины крутящего момента на ведущем конце веретена, и создают контактные напряжения между трубой и поверхностью отверстия в трубной решетке, отличающийся тем, что создают контактные напряжения между трубой и поверхностью отверстия в трубной решетке, выполненной гладкой или с микроканавками, или с одной радиальной канавкой, или с двумя радиальными канавками, а заданную величину крутящего момента (Mкр), при которой прекращают вращение веретена, определяют с учетом параметров контрольного соединения трубы и трубной решетки, конструкция и материал деталей которого аналогичны получаемому соединению, из следующего соотношения:

Mкр=(πslкртzrрсtgαв)kσσк/4sinγ,

где s - толщина стенки трубы;

lкрт - длина контакта трубы с отверстием в трубной решетке;

z - число роликов;

rрс - средний радиус сечения ролика;

αв - угол конусности рабочей части веретена;

kσ - коэффициент отношения условного предела текучести материала трубы в соединении к условному пределу текучести материала трубы в контрольном соединении трубы и трубной решетки;

σк - заданное контактное напряжение между трубой и поверхностью отверстия;

γ - угол смещения оси вращения веретена,

σк=4Мкр0sinγ0/(πs0lкрт0z0rрс0tgαв0),

где Мкр0 - крутящий момент в контрольном соединении;

γ0 - угол смещения оси вращения веретена в контрольном соединении;

s0 - толщина стенки трубы в контрольном соединении;

lкрт0 - длина контакта трубы с отверстием в трубной решетке в контрольном соединении;

z0 - число роликов в контрольном соединении;

rpc0 - средний радиус сечения ролика в контрольном соединении;

αв0 - угол конусности рабочей части веретена в контрольном соединении,

величину контактных напряжений между роликами и веретеном при вальцовке (σкрв) определяют из соотношения:

σкрв=190,7[Frci(rвс+rpc)/(lкрвrвсrpc)]1/2,

где Frci - радиальное усилие, действующее на ролик, величину которого определяют из соотношения:

Frci=Мкрsinγ/(zrрсtgαв),

rвс - средний радиус сечения веретена;

lкрв - длина контакта ролика и веретена, а степень развальцовки (В) определяют из соотношения:

В=B0+0,0293(d-16)+(s-1,5)d-0,92,

где В0 - степень развальцовки для контрольных соединений, при этом для отверстий в трубной решетке с двумя радиальными канавками В0=0,39, для отверстий в трубной решетке с одной радиальной канавкой или с микроканавками В0=0,31, для отверстий в трубной решетке с гладкой сопрягаемой поверхностью В0=0,09;

d - наружный диаметр трубы.

| Аппараты теплообменные и аппараты воздушного охлаждения стандартные | |||

| Технические требования к развальцовке труб с ограничением крутящего момента, Отраслевой стандарт ОСТ 26-17-01-83, 31.03.2007 | |||

| Способ крепления труб в трубных решетках теплообменных аппаратов | 1983 |

|

SU1119756A1 |

| Способ развальцовки труб в трубной решетке | 1974 |

|

SU950468A1 |

| Способ крепления труб в отверстиях трубных решеток | 1980 |

|

SU940944A1 |

| ПОЛИМЕРБЕТОННАЯ СМЕСЬ | 2009 |

|

RU2402501C1 |

| Герметизированная система для сбора и сепарации нефти,газа и воды на промыслах | 1981 |

|

SU997721A1 |

| FR 1290917 A, 20.04.1962. | |||

Авторы

Даты

2009-07-10—Публикация

2007-08-29—Подача