Изобретение относится к обработке металлов давлением, и в частности, к процессам зацепления труб в трубных решетках теплообменных аппаратов с использованием эффекта локализованного направленного пластического деформирования материала трубы.

Известен способ закрепления труб в трубных решетках, при котором на внешней поверхности концов трубы формируют кольцевые выступы, устанавливают ее в решетку с отверстиями, имеющими кольцевые выемки прямоугольного поперечного сечения, обеспечивая совпадение выступов и выемок, фиксируют трубу от возможного осевого перемещения с последующим закреплением в решетке путем приложения осевого сжимающего усилия со стороны внутренней поверхности трубы (см. а.с. N 265060, кл. B 21 D 39/06, 1968).

К главному недостатку известного способа закрепления труб в трубных решетках следует отнести наличие на концах трубы кольцевых выступов прямоугольного поперечного сечения, что обуславливает их небольшие геометрические размеры и, как следствие, закрепление трубы в решетке осуществляют свободным заполнением объемов кольцевых канавок материалом трубы, последнее не гарантирует требуемой герметичности вальцовочного соединения.

Известен также способ закрепления труб в трубных решетках, при котором на внешних концах трубы выполняют кольцевые выступы трапециевидного поперечного сечения, устанавливают трубу в отверстие трубной решетки, имеющее кольцевые канавки прямоугольного поперечного сечения, совмещая кольцевые выступы на трубе с кольцевыми канавками трубной решетки, фиксируют трубу от возможного перемещения с последующим ее закреплением в трубной решетке посредством приложения сжимающего усилия на внутреннюю поверхность трубы, например, механической вальцовкой (патент РФ на изобретение N 2078636, кл. B 21 D 39/06, Бюл. N 13 от 10.05.97) - прототип.

Недостатком известного способа является неиспользование технологического резерва по повышению характеристик герметичности вальцовочного соединения, что, в конечном итоге, позволит полностью отказаться от применения сварки для ответственных теплообменных аппаратов.

Задачей изобретения является разработка такого способа закрепления труб в трубных решетках, который бы формировал вальцовочные соединения с гарантированными повышенными характеристиками герметичности без применения обварки концов труб.

Технический результат достигается тем, что в способе закрепления труб в трубных решетках, при котором на внешних концах трубы выполняют кольцевые выступы трапециевидного поперечного сечения, устанавливают трубу в отверстие трубной решетки, имеющее кольцевые канавки прямоугольного поперечного сечения, совмещая кольцевые выступы на трубе с кольцевыми канавками трубной решетки, фиксируют трубу от возможного перемещения с последующим ее закреплением в трубной решетке посредством приложения сжимающего усилия на внутреннюю поверхность трубы, например, механической вальцовкой, отличающийся тем, что в процессе закрепления трубы в трубной решетке на контактной поверхности сопрягаемых элементов сборки формируют дополнительные кольцевые уплотнения, для чего при выполнении кольцевых выступов трапециевидного поперечного сечения формуют кольцевые выступы треугольного поперечного сечения; причем дополнительные кольцевые уплотнения формируют при условии одновременного контакта имеющихся на трубе выступов с поверхностью отверстия в трубной решетке; кроме того, дополнительные кольцевые уплотнения формируют при условии начального контакта выступов треугольного поперечного сечения с поверхностью отверстия трубной решетки; а также дополнительные кольцевые уплотнения формируют при условии начального контакта выступов трапециевидного поперечного сечения с поверхностью отверстия в трубной решетке.

Осуществление предлагаемого способа закрепления труб в трубных решетках позволяет использовать технологический резерв по повышению характеристик герметичности вальцовочных соединений без использования операции обварки труб.

Это объясняется тем, что выполненное по новой технологии вальцовочное соединение, обладающее повышенными прочностными характеристиками, будет иметь и повышенные характеристики герметичности, поскольку дополнительно формируются уплотнительные пояски. Следует подчеркнуть, что такое вальцовочное соединение практически не удорожает себестоимость изготовления теплообменного аппарата, что нельзя сказать в случае применения обварки труб.

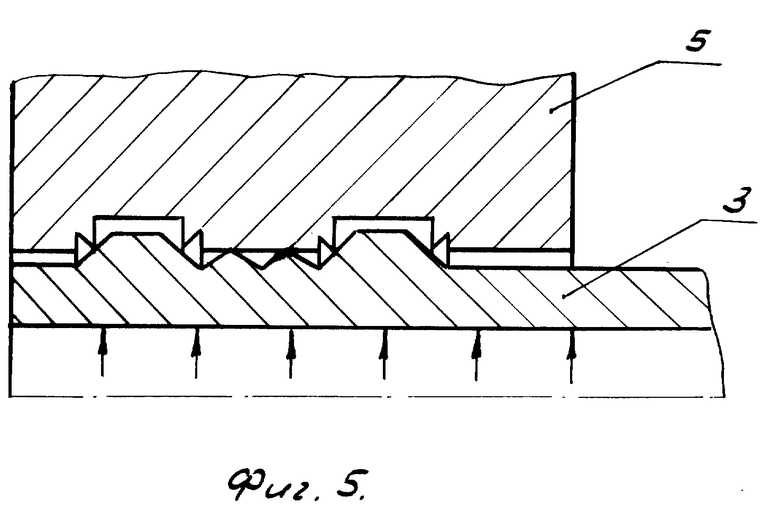

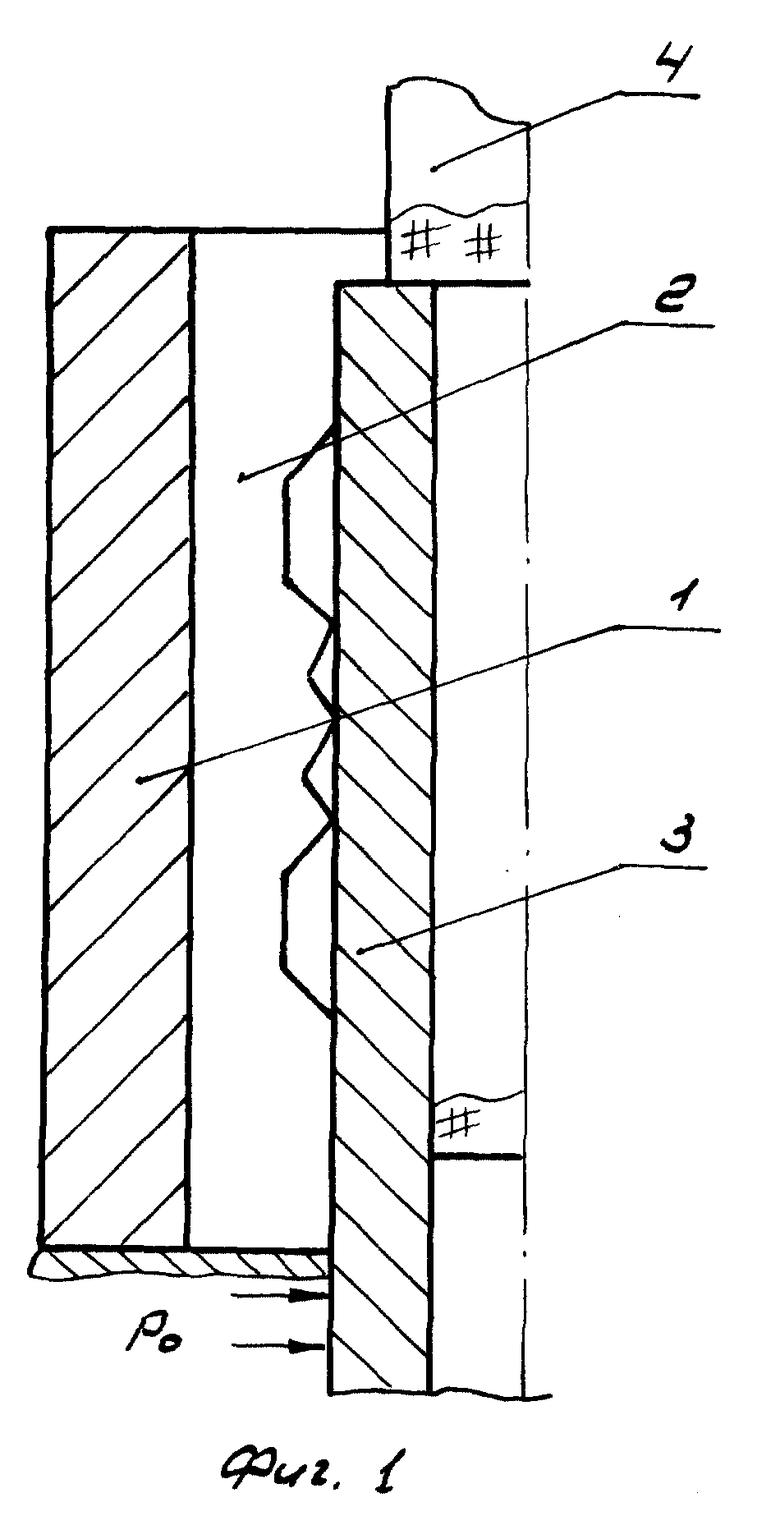

Сущность изобретения поясняется чертежами, где на фиг. 1 показано исходное положение трубы и технологической оснастки перед формованием кольцевых выступов на внешней поверхности конца трубы; на фиг. 2 - стадия осевого сжатия части объема трубы с предварительным формованием кольцевых выступов; на фиг. 3 - стадия окончательного формования кольцевых выступов на трубе путем сдвига внешних слоев ее материала; на фиг. 4 - труба в трубной решетке перед выполнением операции развальцовки; на фиг. 5 - стадия развальцовки, когда имеет место одновременный контакт всех выступив на трубе с поверхностью отверстия в трубной решетке; на фиг. 6 - фрагмент сборки трубы с трубной решеткой.

Вариант осуществления изобретения состоит в следующем.

В отверстие толстостенной обоймы 1, выполненной из закаленной стали, например, инструментальной стали марки У8А, устанавливают по легкопрессовой посадке две полуматрицы 2, выполненные также на закаленной стали. Контроль правильности установки полуматриц 2 в обойме 1 производят по моменту образования на внутренней поверхности полости кольцевых выемок трапециевидного и треугольного поперечного сечений. В полости полуматриц 2 с минимальным зазором размещают трубу 3, контролируя правильность выполнения операции по упиранию трубы 3 в торцовый бурт полуматриц 2. В отверстие трубы 3 с минимальным зазором вводят малой ступенью пуансон 4. Большая ступень пуансона 4, а именно ее кольцевая поверхность, является рабочей. Трубу 3 фиксируют приложением радиального давления "p0" к внешней ее поверхности за пределами технологической оснастки (фиг. 1).

Перед формированием кольцевых выступов на внешней поверхности трубы 3 на контактируемые ее поверхности и технологической оснастки наносят смазку, например машинное масло.

При воздействии усилием "P" на торец большой ступени пуансона 4 вызывают его внедрение в кольцевую поверхность торца трубы 3 (фиг. 2). В один из моментов под торцем пуансона 4 возникают напряжения по уровню, превосходящие предел текучести материала трубы 3. В результате пластического течения обрабатываемого материала первоначально имеет место калибровка (давлением "p") внутреннего диаметра трубы 3 до диаметра малой ступени пуансона 4. На этой стадии толщина стенки трубы 3 несколько возрастает. Дальнейшее перемещение пуансона 4 приводит к распространению пластической деформации материала трубы 3 в осевом направлении. В силу преобладающего линейного размера трубы 3 наблюдается процесс выдавливания ее материала в радиальном направлении. Наличие свободных кольцевых объемов выемок в полости, образованной полуматрицами 2, в данном случае объясняет частичное их заполнение материалом трубы 3. Таким образом, осуществляют предварительное формование кольцевых выступов, имеющих трапециевидные и треугольные поперечные сечения, на трубе 3.

Затем переходят к окончательному формованию кольцевых выступов на внешней поверхности трубы 3. С этой целью, прикладывая осевое усилие сжатия " P1 " к оставшейся недеформированной кольцевой поверхности торца трубы 3, реализуют процесс выдавливания обрабатываемого материала в радиальном направлении (давление "p1") с продолжающимся заполнением объемов кольцевых выемок но с одновременным сдвигом выдавливаемого материала относительно внешней поверхности трубы 3 (фиг. 3). После разборки технологической оснастки производят контроль геометрических размеров кольцевых выступов с помощью шаблона. Вышеописанные действия производят и на втором конце трубы 3.

Возможны три варианта соотношений высот кольцевых выступов на внешней поверхности трубы 3: высота выступа с треугольным поперечным сечением равна высоте выступа с трапециевидным поперечным сечением, высота выступа с треугольным поперечным сечением составляет половину высоты выступа с трапециевидным поперечным сечением; высота выступа с треугольным поперечным сечением меньше половины высоты выступа с трапециевидным поперечным сечением. На фиг. 3 показан случай, когда высота выступа с треугольным поперечным сечением равна половине высоты выступа с трапециевидным поперечным сечением. Такая разновидность в соотношениях высот кольцевых выступов диктуется требованиями по уровню давлений на контактной поверхности по местоположению дополнительных кольцевых уплотнений.

Далее трубу 3 устанавливают в трубную решетку 5, имеющую по кромкам кольцевых канавок углубления треугольного поперечного сечения, совмещая кольцевые выступы трапециевидного поперечного сечения на трубе 3 с кольцевыми канавками трубной решетки 5.

Прикладывая сжимающее усилие на внутреннюю поверхность трубы 5, например, посредством механической вальцовки (фиг. 4), вызывают раздачу трубы 3. Реализуется операция привальцовки, в один из моментов которой все имеющиеся на внешней поверхности трубы 3 кольцевые выступы коснутся поверхности отверстия трубной решетки 5. Дальнейшая привальцовка приводит к заполнению материалом трубы 3 объемов кольцевых канавок трубной решетки 5 и одновременному формированию дополнительных кольцевых уплотнений в процессе пластического деформирования материала трубы 3 по местоположению выступов с треугольным поперечным сечением (фиг. 6).

Опытно-промышленная проверка разработанного способа прошла при изготовлении стальных (сталь 20 ) труб с профилированными внешними законцовками. Исходные геометрические размеры трубы составляли: диаметр - 25 мм, толщину стенки - 2,5 мм. Технологическая оснастка изготавливалась из инструментальной стали У8А с твердостью HRC после закалки не менее 56 единиц и точностью исполнительных размеров по 7-му квалитету. Трапециевидные кольцевые выемки выполняли следующих геометрических размеров: длина малого основания - 2 мм; длина большого основания - 4 мм; глубина - 0,5 мм. Треугольные кольцевые выемки имели: высоту - 0,25 мм, основание - 2 мм.

Ступенчатый пуансон имел геометрические размеры: диаметр малой ступени - 19,8 мм, ее длину - 40 мм, диаметр большой ступени - 22,5 мм

Фиксирование трубы осуществляли ее опиранием на стол пресса модели ПСУ - 250.

Деформирующее трубу усилие на первой стадии не превышало 25 Кн, а на второй стадии его величина составляла 20 Кн.

Контроль внешнего и внутреннего качества труб с профилированными законцовками с привлечением средств металлографии выявил их 100% пригодность требованиям производства.

Закрепление труб в трубных решетках из стали 16ГС вальцовками отечественного производства подтвердило полное соответствие новой технологии задачам ремонтного производства.

Изобретение применимо для ремонтных работ на теплообменных аппаратах нефтеперерабатывающей, нефтехимической, газовой и других отраслях промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2160174C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2132759C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2133165C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2133164C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2129055C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1998 |

|

RU2162022C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2129054C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1998 |

|

RU2160175C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2109589C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1996 |

|

RU2107572C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при закреплении труб в трубных решетках теплообменных аппаратов. На внешних концах трубы выполняют кольцевые выступы трапециевидного и треугольного поперечного сечения. Трубу устанавливают в отверстие трубной решетки, имеющее кольцевые канавки прямоугольного поперечного сечения, совмещая трапециевидные выступы трубы с упомянутыми кольцевыми канавками. Трубу фиксируют от возможного перемещения и закрепляют в трубной решетке, воздействуя на внутреннюю поверхность трубы сжимающим усилием. В процессе закрепления трубы на контактной поверхности сопрягаемых элементов формируют дополнительные кольцевые уплотнения в зоне треугольных выступов трубы. Дополнительные кольцевые уплотнения формируют при условии одновременного контакта всех выступов трубы с поверхностью отверстия в трубной решетке, при условии начального контакта выступов треугольного поперечного сечения или при условии начального контакта выступов трапециевидного поперечного сечения. В результате обеспечивается повышение герметичности соединения без применения обварки концов труб. 3 з.п.ф-лы, 6 ил.

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНОЙ РЕШЕТКЕ | 1995 |

|

RU2078636C1 |

| СОЕДИНЕНИЕ ТРУБНОЙ ДОСКИ С ЗАВАЛЬЦОВАННОЙ | 0 |

|

SU265060A1 |

| Способ закрепления трубы в отверстии трубной решетки теплообменного аппарата | 1973 |

|

SU452745A1 |

| Способ соединения труб с трубной доской | 1975 |

|

SU526422A1 |

| Способ соединения труб с трубной доской | 1976 |

|

SU617128A1 |

| Способ соединения трубы с трубной решеткой | 1985 |

|

SU1323177A1 |

| Многоканальный коммутатор | 1985 |

|

SU1285511A1 |

| Роторно-поршневая машина | 1987 |

|

SU1583659A1 |

| US 4413395 A, 08.11.83 | |||

| СПОСОБ ДИАГНОСТИКИ УСТОЙЧИВОСТИ КРУПНОГО РОГАТОГО СКОТА К ВИРУСУ ЛЕЙКОЗА | 2010 |

|

RU2428485C1 |

| DE 3614237 A1, 29.10.87. | |||

Авторы

Даты

1999-04-20—Публикация

1997-10-20—Подача