(54) СТАНОК ДЛЯ БЕЗОТХОДНОЙ РЕЗКИ КРУГЛОГО ПРОКАТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для безотходной резки круглого проката | 1982 |

|

SU1026978A2 |

| Станок для безотходной резки круглого проката | 1980 |

|

SU904923A1 |

| Станок для резки круглого проката | 1980 |

|

SU912405A1 |

| Станок для безотходной резки круглого проката | 1975 |

|

SU549278A1 |

| Станок для безотходной резки круглого проката | 1982 |

|

SU1063545A1 |

| Станок для безотходной резки круглого проката | 1977 |

|

SU625851A1 |

| Станок для резки труб | 1989 |

|

SU1787075A3 |

| Способ разделения сортового проката | 1989 |

|

SU1731475A1 |

| Способ резки тонкостенных труб и устройство для его осуществления | 1990 |

|

SU1775239A1 |

| Станок для безотходной резки круглогопРОКАТА | 1979 |

|

SU846137A1 |

1

Изобретение относится к обработке металлов давлением и иожет быть использовано в машиностроении для разделения проката.

По основному авт.св. № известен станок для безотходной резки круглого проката, содержащий корпус, зажимной механизм,, два режущих инструмента, один из которых выполнен вращаемым вокруг оси отрезаемого npo-|(j ката, подпружинен и снабжен вибратором, взаимодействующим с нерабочим торцом режущего элемента, при этом вращаемый режущий инструмент выполнен в виде каретки, о радиальных пазах которой расположены два призматических режущих элемента, второй режущий инструмент и зажимной механизм зафиксированы в корпусе от проворота, например, шпонкой l.го

Недостатком известного станка явля/ ется низкое качество получаемых Заготовок, что является следствием того, что наибольшее сопротивление течению

деформируемого материала вдоль контакта с инструментом имеет место на участке протяженностью 0,,0t диаметра разделяемого проката, примыкающем к плоскости разделения. Далее, по мере удаления от режущей кромки значения контактных нормальных и касательных напряжений убывают, что создает благоприятные условия для течения металла от режущей кромки вдоль контактной поверхности и приводит к образованию наплыва металла на цилиндрической поверхности отрезаемой заготовки.

Цель изобретения - повышение качества получаемых заготовок за счет исключения возможности образования наплыва металла на цилиндрическую поверхность отрезаемой заготовки.

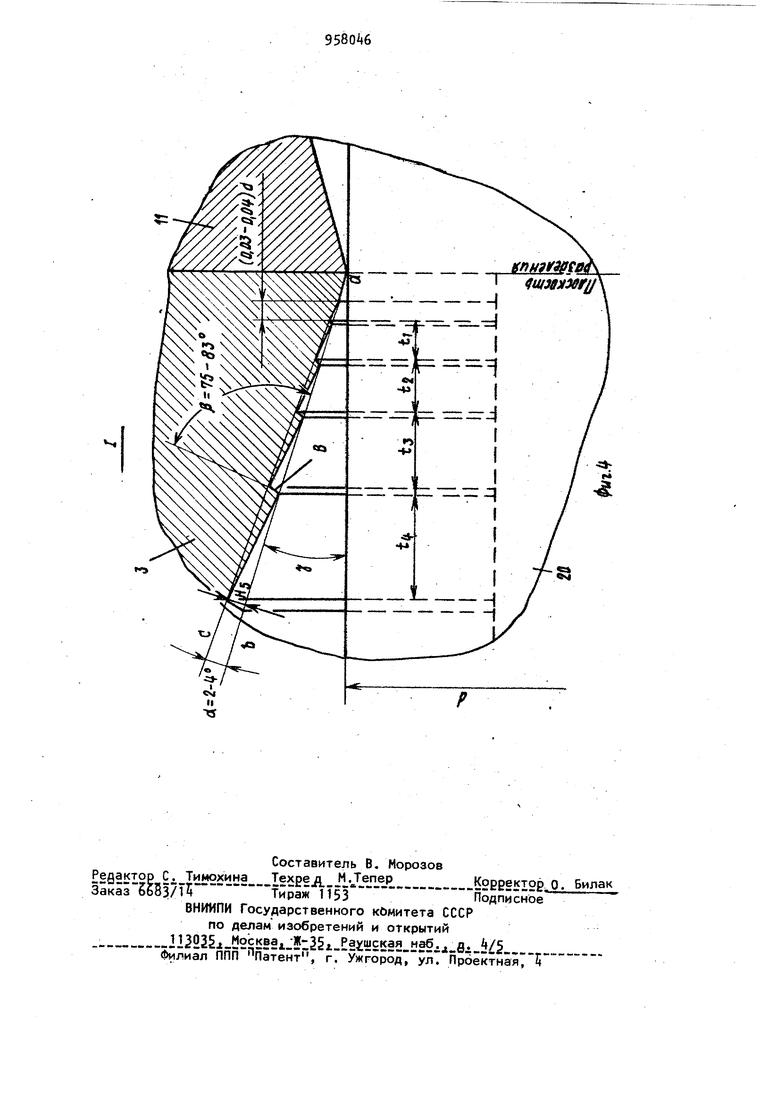

Поставленная цель достц,гается тем, что на внутренней поверхности призматических режущих элементов выполнены рифления в виде впадин неравнобокого треугольного профиля с возрастающими в направлении удаления от плоскости разделения глубиной и расстояния меж ду ними. Вершина первой впадины располо ; ен на расстоянии А (0,03-0,04)d от плоскости разделения, глубине Н, каж дой впадины определяется по соотношениюА-51П Г., -ind (ouf)L 5iKip cos( , () a расстояние t между впадинами определяется по следующему соотношению Ч 1 ТТГ оТГоЩ где d - диаметр разделяемого проката; , п - порядковый номер впадины, считая от режущей кромки; oL - угол между прямой, проведенной из вершины режущей кромки через вершины впадин, и обра зующей внутренней конической поверхности призматического элемента (оС 2-4°); -у - заданный угол наклона образующей внутренней конической поверхности призматического элемента к оси станка; п угол наклона поверхности впа дины, обращенной к режущей кромке, к образующей внутрен ней конической поверхности призматического элемента (f,- 75-83 ). Рифления в виде впадин иеравнобоко го треугольного пройиля с возрастающими по мере удаления от плоскости разделения глубиной и расстоянием меж ду ними обеспечивают увеличение контактных касательных напряжений и пре пятствуют течению деформируемого мате риала вдоль контактной поверхности в направлении от плоскости разделения к цилиндрической поверхности отрезаемой заготовки. Исследования показали, что в процессе разделения наибольшее сопротивление течению деформируемого материала вдоль контакта с инструментом имеет место на участке протяженностью 0,,0 диаметра разделяемого проката, примыкающем к плоскости разделе ния. В связи с этим рифления целесообразно выполнять на ,расстоянии А « (0,n3-0,0)d (d - диаметр-разделяемого проката) от режущей кромки (пло кости разделения), где они повышают касательные напряжения на контакте И тормозят течение металла в зону наплыва, при этом рифления не подвергаются высоким контактным давлениям, характерным для участка инструмента, примыкающего к режущей кромке. Выполнение рифлений таким образом, что угол о между прямой, проведенной из вершины режущей кромки через вершины впадин, и образующей впадин конической поверхности призматического режущего элемента составляет 2-f. обеспечивает плавное возрастание глубины . Последнее влечет за собой увеличение сопротивления течению приконтактного слоя деформируемого материала в соответствии с падением величины нормальных и касательных напряжений при разделении сдвигом гладким инструментом. Причем наилучший эффект торможения течению металла вдоль контакта достигается при оптимальном значении угла наклона поверхности впадины, обращенной к режущей кромке, к образующей внутренней конической поверхности призматического элемента р 75-83, а выполнение угла при вершине каждого рифления близким к прямому позволяет получить достаточную прочность и износостойкость рифлений. Исходя из геометрических соображений и учитывая диапазон оптимальных параметров рифлений на контактной поверхности режущего элемента получены формулы (1) и (2) для расчета глубины впадин и расстояния между ними, что позволяет достаточно просто выполнить построение рифлений на режущих элементах для разделения заданного диаметра проката. Совокупность перечисленных признаков построения рифлений на рабочей поверхности режущего элемента к станку обеспечивает сочетание оптимальной стойкости рифлений с достаточной величиной сопротивления приконтактному течению деформируемого материала, исключающей образование наплыва металла на цигмндрической поверхности отделяемой заготовки. На фиг. 1 схематически изображен предлагаемый станок, общий вид; на фиг. 2 - разрез А-А на фиг . 1; на фиг, 3 - разрез Б-Б на фиг. 1; на фиг. k - узел I на фиг. 1. В корпусе 1 станка в подшипниках 2 установлен составной iвращаемый режущий инструмент, содержащий два призматических элемента 3, по5движно установленных в радиальных пазах полой каретки , Режущие поверхности элементов 3 охватывающие разделяемый прокат, выполнены по отношению к плоскости разделения под острым углом. На этих конических поверхностях выполнены рифления в ви де впадин неравнобокого треугольного профиля с возрастающими по мере удаления от плоскости/разделения глубиной и расстоянием между ними. Вершина первой впадины расположена на рас стоянии А (О.ОЗО.О) диаметра раз деляемого проката от режущей кромки. Угол между прямой, проведенной из вершины режущей кромки через вершины впадин, и образующей внутренней конической поверхности призматического элемента принят равным 3. а угол на клона поверхности впадины, обращенно к рохущей кромке, к образующей внутренней конической поверхности выполнен равным 81. При этом глубина каж дой впадины Н. и расстояние между впадинами определены по приведенным формулам. . Призматические элементы 3 отжимаются пружинами 5 в направлении от оси к периферии с целью обеспечения беспрепятственной подачи проката в станок. Каретка ( связана с электроприводом 6, например, через клиноременную передачу 7. В корпусе установ лена обойма 8, по направляющей дорож ке которой катятся ролики 9 вибратор заключенные в сепаратор 10. Сепаратор 10 установлен в обойме 8 с возможностью свободного вращения. В кор пусе 1 закреплены также неподвижный инструмент 11, представляющий собой втулочный нож, и зажимное устройство, предназначенное для фиксации разделяемого проката от осевого смещения и поворота. Зажимное устройств может быть выполнено в виде сегментов 12, установленных в коническом отверстии корпуса с возможностью переме1чения вдоль оси разделяемого про ката и приводимых в движение штоком 13 пневмоцилиндра Т. Подача про ката осуществляется, например, валками 15 до упора 16, взаимодействующего с концевым выключателем 17. Пру жина 18 отжимает упор 16 при отсутствии давления проката. Упор 16 може быть зафиксирован в различных местах на штанге 19 при настройке на ну ную длину отрезаемой заготовки. 6 Станок работает следующим образом. Валки 15 подают разделяемый прокат 20 до упора 16, причем призматические элементы 3 отжаты по направлению к периферии и не мешают подаче. Упор 1б поворачивается и фиксируется, сжимая пружину 18 и воздействуя на конечный выключатель 17- При этом, вырабатывается команда на подачу воздуха в правую полость пневмоцилиндра 1(. Шток 13 с поршнем перемещается влево, воздействуя на сегменты 12, которые, скользя по коническому отверстию в корпусе 1,зажимают прокат 20 После этого включается электропривод 6, сообщающий вращение каретке t. Призматические элементы 3, вращаясь с кареткой 4, под действием центробежной силы перемещаются от центра к периферии. В тот момент, когда один из призматических элементов 3 находится в промежутке между двумя роликами 9 второй призматический элемент набегает на ролик 9 и после упругого соударения с последним устремляется к , производя удар по разделяемому прокату 20. С диаметрально противоположной стороны проката 20 в плоскости разделения возникает реакция со стороны неподвижного инструмента 11. Сила удара и реактивная сила представляют собой пару сил, осуществляющую элементарный акт сдвига и деформирования поверхности вблизи плоскости разделения. При дальней-шем вращении каретки k с роликом 9 с4ударяется первый призматический элемент 1 и, устремляясь к центру, наносит удар с противоположной стороны, причем угол между направлениями двух последовательных ударов близок к 180 . Таким образом, разрезаемый прокат подвергается воздействию пульсирующего сдвигающего и деформирующего усилия, причем вектор усилия поворачивается вокруг оси проката. За счет того, что на рабочей поверхности режущих элементов выполнены рифления описанной формы, приконтактное течение деформируемого материала затруднено и наплыв металла на цилиндрической поверхности отделяемой заготовки не образуется. После определейного числа ударов прокат разделяется. Отрезанная заготовка, падает на поверхность конической полости каретки k. Упор 16 освобождается от давления проката и поворачивается под действием пружины 18, освобождая конечный выключатель,в результате чего отключается электропривод 6 и подача воздуха переключается в левую полость цилиндра 14, Валки 15 подают прокат 20 до упора выталкивая отрезанную заготовку, после чего цикл отрезки повторяется. По сравнению с известным предлагаемый станок обеспечивает получение защ готовок высокого качества, без наплывов металла на цилиндрической поверхности отрезаемой заготовки. Формула изобретения 1.Станок для безотходной резки круглого проката по авт.св. Г , отличающийся тем, что, Q с целью повышения качества получаемых заготовок за счет исключения возможности образования наплыва металла на цилиндрическую поверхность отрезаемой заготовки, на внутренней поверхности j призматических режущих элементов выполнены рифления в виде впадин неравнобокого треугольного профиля с возраст в направлении удаления от плоскости разделения глубиной и расстоянием между ними. 2.Станок по л.; 1, о т л и ч а ющ и и с я тем, 4to вери1ина первой впадины расположена на расстоянии А н д a д гд пр If (п (0,03-0,04)d от плоскости разделе, глубина Н каждой впадины опреяется по соотношению А s in о Tl -(-.LilLSt и ) 5 i nftcos (oCfp) асстояние t между впадинами onpejяется по следующему соотношению: cos( gi(,,, t.H sin (tf(tft) d - диаметр разделяемого прокате; п - порядковый номер впадины, считая от режущей кромки; оС- угол между прямой, проведенной. из вершины -режущей кромки через вершины впадин, и образующей внутренней конической поверхности призматического элемента (di 2-); J- заданный угол наклона образующей внутренней конической поверхности призматического элемента к оси станка; Р) - угол наклона поверхности впадины, обращенной к режущей кромке, к Образующей внутренней конической поверхности призматического элемента (В ys-ss). Источники информации, ятые во внимание при экспертизе . Авторское свидетельство СССР 9278, кл. В 23 D 23/00, 1975 тотип), В

Фиг. 2

Фиг. Э IS

Авторы

Даты

1982-09-15—Публикация

1981-02-17—Подача