(5) СПОСОБ ГРАНУЛИРОВАНИЯ МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гранулирования пластичного материала | 1981 |

|

SU1012963A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2515293C1 |

| Способ гранулирования порошков и устройство для его осуществления | 2019 |

|

RU2696468C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ДИСПЕРСНЫХ СРЕД НА ТАРЕЛЬЧАТОМ ГРАНУЛЯТОРЕ | 2009 |

|

RU2410152C1 |

| Способ гранулирования порошков и оборудование для его осуществления | 2015 |

|

RU2613917C2 |

| Способ гранулирования минеральных удобрений | 1978 |

|

SU716581A1 |

| Устройство для подготовки и гранулирования сыпучих материалов | 1980 |

|

SU936981A1 |

| СИТО ДЛЯ ГРАНУЛИРОВАНИЯ | 2009 |

|

RU2420347C2 |

| УСТАНОВКА ГРАНУЛИРОВАНИЯ ПРОДУКТА | 2023 |

|

RU2810974C1 |

| Способ гранулирования порошкообразного материала | 1973 |

|

SU577047A1 |

1

Изобретение относится к промышленности стройматериалов, например к гранулированию сыпучих, порошкообразных и других материалов, в частности шихты термостойких стекол оптического качества.

К шихтам термостойких стекол оптического качества предъявляются жесткие требования по содержанию в них примесей, окрашивающих стекло, т.е. ухудшающих его оптические свойства, например железа. Кроме того, на скорость, время и качество провара стекла влияет гранулометрический состав гранулированной шихты. Чем он однороднее, тем быстрее провар и тем однороднее получается стекломасса.

Известен способ гранулирования материала, преимущественно пластифицированного, включающий предварительное дозирование и последующее окатывание 1.

Известно устройство для г|5анулирования материала, преимущественно пластифицированного, включающее механизм предварительного дозирования и барабан окатывания Cl.

Недостатком этого способа и устройства является значительное разрушение аппаратурного материала, ухудшающее качество конечной продукции,

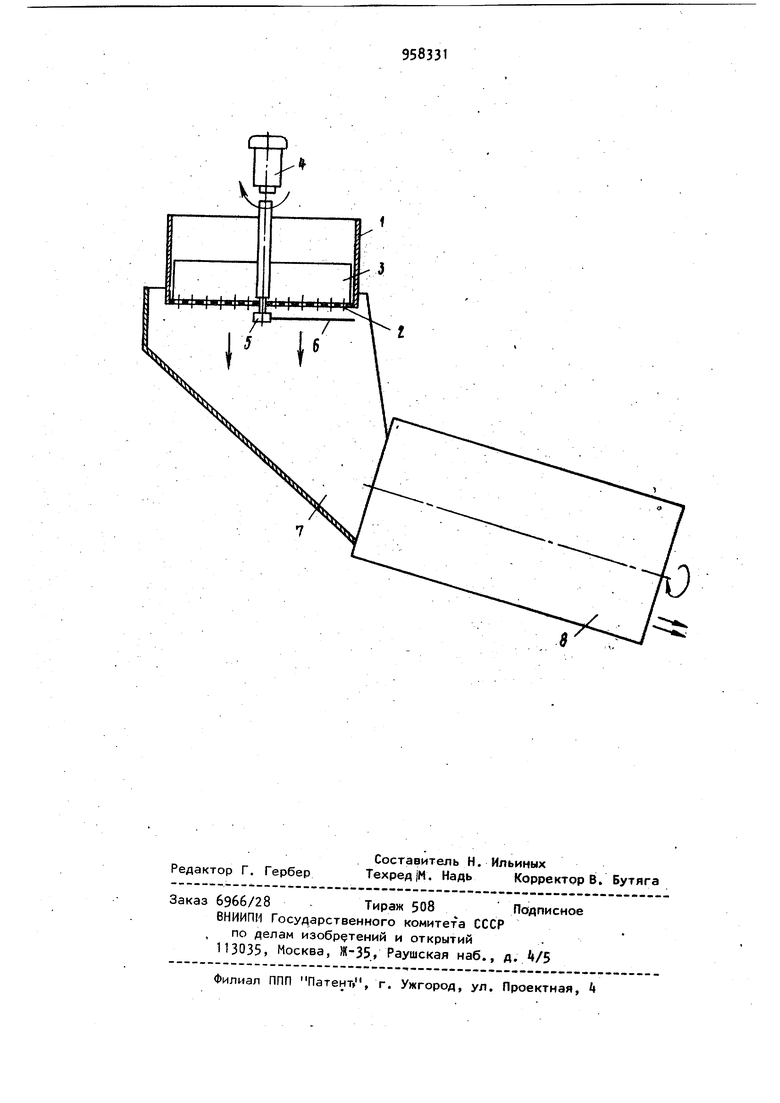

to так как при перемешивании материала шнековым механизмом возникают-большие давления и трения. Стекольная шихта является абразивом и поэтому этот отрицательный эффект значитель15но увеличивается. Футеровать это устройство материалами, не вносящими разрушение аппаратурного материала, сложно, а применение конструкционных материалов, не вносящих разру20шение аппаратурного материала, невозможно по конструктивным и прочностным требованиям к материалам шнековых механизмов. Кроме того, шне3,95 ковый механизм создает трудности при переходе с одного химического состава гранулируемого материала к другому, так как тщательная его очистка затруднена. Гранулометрический соетав имеет большой разброс, так как при ударном воздействии кулачка имеет.место случайность отрыва комочков той или иной длины в зависимости.от пласт 1чных свойств гранулометрического материала и удаления его от места приложения уда{эного воздействия. Целью изобретения является улучшение качества гранулирования за счет стабилизации гранулометрического состава и уменьшения разрушения аппаратурного материала. Поставленная цель достигается тем что согласно способу гранулирования материала, преимущественно пластифици рованного, включающему предварительное дозирование и последующее окатывание,предварительное дозирование пр изводят путем воздействия на пластифицированный материал пробирочными упругими элементами и отрезки столби ков материала, выходящего из него, элементами отрезки, причем дл«1ну отрезаемых столбиков регулируют соотношением количества установленных элементов отрезки и протирючных упру гих элементов или степенью рассинхро низации перемещения элементов отрезк и протирочных упругих элементов с периодом рассинхронизации перемещения элементов отрезки, кратным количеству установленных протирочных упругих элементов, в случае установки одного элемента отрезки, или с периодом рассинхронизации, кратным йеличине пропорциональной количеству установленных протирочных упругих эл ментов и обратно пропорциональной ко личеству установленных элементов отреЗки. Устройство для гранулирования материала, преимущественно пластифицированного, включающее механизм предварительного дозирования, и барабан окатывания, снабжено по крайней мере одним ножом, а механизм предваритель ного дозирования выполнен в виде сит в котором с возможностью перемещения относительно его дна установлены протирочные упругие элементы, причем ножи расположены под ситом и смо тированы с возможностью перемещения одновременно с протирочными упругими элементами. При этом устройство снабжено установленным между механизмом предварительного дозирования и барабаном окатывания вибрирующим лотком или трансTTCpTepiSM. На чертеже представлено устройство/ продольный разрез. Устройство для гранулирования материала, преимущественно пластифицированного, включает механизм предварительного дозирования, содержащий сито 1 с перфорированным дном 2, протирочные упругие элементы 3 установленные в сите 1 с возможностью перемеХ щения от привода k относительно дна сита, приспособление для отрезки 5 с элементами отрезки 6, выполненными, например, в виде ножа, установленного под ситом с возможностью перемещения оД овР менно с протирочными упругими элементами 3 а также приспособление ДЛЯ транспортировки 7 предварительно сдозированного пластифицированного материала в барабан окатывания 8. При этом перфорированное дно 2 может быть выполнено с перфорациями различной конфигурации, например цилиндрической, ступенчатой или любой другой, удобной для данного материала, а величина перфораций может изменяться в зависимости от требуемых размеров готовых гранул. Протирочные упругие элементы 3 могут иметь любую удобную конструкцию для данного материала, например пластины из эластичного материала, такого как резина, капрон или пластины из пружинной нержавеющей стали, но подпружиненной установленной под углом к перфорированному дну 2 сита 1, определяемом свойствами протираемого материала. Элемент отрезки 6 быть выполнен в виде струны, пластины или диска в зависимости от протир.аемогр материала и способа перемещения приспособления Для протирки. Приспособление для отрезки столбиков материала 5 может приводиться в движение как от привода протирочных упругих элементов 3, так и от автономного привода, что зависит от способа регулирования, длины отрезаемых столбиков материала. Перемещение протирочных упругих элементов 3 и приспособления для отрезки 5 может производиться вращением от привода, но может быть и любой другой вид перемещения, например возвратно-поступательный. Приспособление для транспортировки 7 предварительно сдозированного пластифицированного материала может быть выполнено, например, в виде вибрируюЩего лотка, транспортера. Все элементы устройства выполнены из материалов уменьшающих или устраняющих разрушение аппаратурного материала, ухудшающего качество конечной продукции, например: элементы сита - из нержавеющей стали, алюминиевых сплавов, керамики, пластмассы; протирочные упругие элементы -.из резины, капрона, капролактана, нержавеющей стали; приспособление для отрезки - из нержавеющ щей стали, капрона; приспособление для транспортировки - из нержавеющей стали, алюминиевых сплавов; бараб,ан окатывания - из нержавеющей стали, алюминиевых сплавов. Устройство работает следующим образом. Предварительно пластифицированный материал подается в сито 1, где проти рается через его перфорированное дно 2 при помощи протирочных упругих элементов 3. Материал выходящий,из сита 1; формируется в столбики, диаметр которых определяется величиной перфорации дна 2 сита Л , а длина - отрезкой их приспособлением для отрезки 5 при помощи элементов отрезки 6. При этом регулирование длины столбиков материала, выходящего из сита 1 производится либо изменением соотношения количества установленных элементов отрезки 6 в приспособлении для от резки 5 и протирочных упругих элементов 3 либо изменением степени рае синхронизации перемещения приспособления для отрезки 5 и протирочных упругих элементов 3. После сита 1 предварительно сдозированный материал направляется приспособлением для транспортировки 7 в барабан окатывания 8 для придания порции материала окончательной формы круглых окатышей. П р и м е р 1. При перфорации дна сита 0 6 мм при одном элементе отрезки столбиков и при синхронном вра щении приспособления для отрезки И протирочных упругих элементов со ско ростью об/мин гранулирование пластифицированной шихты производится по следующим режимам. При установке одного протирочного упругого элемента получаются столбики матери951А ала, выходящие из сита, длиной мм, а конечные гранулы - диаметром 0«7.Мм. При установке двух протирочных упругих элементов полумаются столбики материала, вцходящего из сита, длиной мм, а конечные гранулы диаметром ф 8,6 мм. При установке трех протирочных упругих элементов получают столбики материала, выходящего из сита, длиной Р 18 мм, а конечные гранулы -диаметром ф 10 мм. П р и м е р 2. При той же перфорации дна сита протирочного 0 6 мм, при одном элементе отрезки столбиков материала, выходящего из сита, при установке трех протирочных упругих элементов, перемещающихся со скоростью об/мин, и регулировании отрезаемых столбиков материала выходящего из сита, методом рассинхронизации вращения приспособления для отрезки и . протирочных упругих элементов гранулирование проводятся по следующим режимам. .. При рассинхронизации периода вращения приспособления для отрезки на 1/3 периода вращения протирочных упругих элементов получаются столбики материала, выходящего из сита, длиной мм, а конечные гранулы диаметром 0 8,6 мм. При рассинхронизации периода вращения приспособления для отрезки на 2/3 периода вращения протирочных упругих элементов получаются столбики маг териала, выходящего из сита, длиной 6 мм, а конечные гранулы - диаметром 52J 7 мм. При синхронном вращении ножа и трех протирочных упругих эле- ;. ментов получаются столбики материала, выходящего из сита, длиной мм, а конечные гранулы - диаметром 0 10 мм. I При гранулировании по указанному способу применяются конструкционные материалы, такие как сплав алюминия и техническая резина на протирочные упругие элементы, а а качестве элемента отрезки применяется капроновая ctpyHa, т.е. полностью устраняется натир аппаратурного железа, который ухудшает оптические свойства конечной продукции - стекла. Преимуществом способа и устройства гранулирования пластифицированных материалов является улучшенные качества гранулирования как по стабилизации гранулометрического состава, так и по уменьшению или устранению разрушения материала, ухудшающего качество конечной продукции. При этом за счет замены процессапродавливания материала шнековым механизмом на Процесс протирки его через сито протирочными упругими элементами уменьшаются давление и трение в операции предварительного дозирования, что в свою очередь позволяет применить конструкционные материалы такие, как керамика, пластмасса, капролоктан, резина, которые обладают меньшими прочностными характеристиками, чем металл, но не дают разрушения аппаратурного материала, ухудшающего оптические характеристики конечной про дукции (стекла). Данное устройство позволяет улучшить качество гранулирования путем стабилизации гранулометрического состава, что достигается введением в устройство приспбсоблениядля отрезки столбиков материала, выходящего ИЗ сита, и путем уменьшения или устранения разрушения аппаратурного материала, ухудшающего качество конечной продукции,- что достигается введением механизма предварительного до зирования, состоящего из сита, протирочных упругих элементов, т.е. вве дением процесса протирки пластифицированного материала, при котором уменьшаются давление (на гранулируемый материал и трение между гранулир емым материалом )и притирочными упруги ми элементами и перфорированным дном сита, а также тем, что все элементы устройства выполнены из материала, уменьшающих или устраняющих разрушение аппаратурного материала. Устройство позволяет осуществлять периодический процесс гранулирования материала с быстрым переходом с одного химсостава на другой без значитель ных затрат на очистку и настройку режимов устройства,т.е. упрощается обслу живание технологического процесса гра нулирования. Формула изобретения 1, Способ гранулирования материала, преимущественно пластифицированного, включающий предварительное дозирование и последующее окатывание, отличающийся тем, что, с целью улучшения качества гранулирования за счет стабилизации гранулометрического состава и уменьшения разрушения аппаратурного материала, предварительное дозирование производят путем воздействия на пластифицированный материал протирочными, упругими элементами и отрезки столбиков материала, выходящего из него, элементами отрезки,причем длину отрезаемых столбиков регулируют соотношением количества установленных элементов отрезки и протирочных упругих элементов или степенью рассинхронизацйй перемещения элементов отрезки и протирочных упругих элементов с периодом рас-, синхронизации перемещения элементов отрезки, кратным количеству установленных протирочных упругих элементов, в случае становки одного элемента отрезки,или : периодом рассинхронизации, кратным величине, пропорциональной количеству установленных протирочных элемен тов и обратно пропорциональной количеству установленных элементов отрезки. 2.Устройство для гранулирования материала, преимущественно пластифицированного, включающее механизм предварительного дозирования и барабан окатывания, отличающееся тем, что оно снабжено по крайней мере одним ножом, а механизм предварительного дозирования выполнен в виде сита, в котором с возможностью перемещения относительно его дна установлены протирочные упругие элементы, причем ножи расположены под ситом .и смонтированы с возможностью перемещения одновременно с протирочными упругими элементами. 3.Устройство по п.2, отличающееся тем, что оно снабжено установленным между механизмом предварительного дозирования и барабаном окатывания вибрирующим лотком или транспортером. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № «21651, кл. С 0 В 5/02, 1972.

Авторы

Даты

1982-09-15—Публикация

1980-10-17—Подача