1

Изобретение относится к области гранулирования порошкообразных материалов и быть использовано в химической, металлургической, пищевой, фармапевтической, стекольной и других отраслях промышленности.

Известен способ гранулирования сыпучих материалов, заключающийся в том, что порошкообразный материал непрерывно загружают во вращающийся барабан. и орошают слой п эесьшающегося материала распыленным на мелкие квшш жидким связуюшн : компонентом. С: образованием при этом сьфых комочков - зародышей гранул 1.

Гранулирование по этому способу не

обеспечивает достаточной однородности готового продукта по гранулометрическому составу.

Известен также способ гранулирования сыпучих материалов, Ьаключающийся в том, что порошок предварительно в отдельной емкости орошают жидким связующим компонентом с последукядим перемешиванием в течение определенного интервала времени, соответствующего периоду впитывания вла-

ги массой. После внесения всего количеств связующш о офазовавши э при пёремешввании комочки подают во врашаюшввса овлиндрический аппарат н посьшают пс шгямн сухого порошка с т(№гврвал(ял между внес ни5{ми порций, соответствующим временя необходимого для вапипанвя сухого порошка на влажные ..

Пря этом поаучаетса с неоднородным гранулометрическим составомКроме того, известен способ гранулирования сыпучих мате{}иалоВ| yjifirfrt f cipTiTHofl в том, что в барабане весь порошок оро. шают :связук81шм комп онентом, подсушивают газообра хым теплоносителем, пересыпают слой, затем дополнительно вновь орошают тем же связующим и снова нодсушиваютХзЛ

Недостатком способа является получение гранул неоднородного гранулометрического состава, так как во ложность образования зародышей в известном способе сохраняется на всем пути движения смеси по длине барабана.

Целью иэобретення является арвышение одаороднскл-и по гранулометрическому составу готового продукта.

;Это достигается за счет того, что fit}. редлагввмом Г; способу дополнительно под. порошок после каждой увлажае ния его с&язукшшм ктлпонентом.

Отличительными призваками способа являются последовательвое чередование нвпрерьшных операций сношения 1 анулвру& мой массы связукяцкм и добавление к зтоЗ массе сухого порошка.

Осуществляется способ следукааим oejia зом. В наклонный вращающийся барабан со ст(ояы загрузочного конца подают часть порошкообразного продукта, котор да сфошают из фсфсункв распыленным связуеоЩИМ компонентом. ПрИЧ ПОДб;ется через форсунки непре{К гано, а сами расположены с разрывом зон ojio- шения гранулируемого материала. Таким образом, подача XKjSiOcrsi относительно гранулируемого мат рцаяа во времени в ходе процесса гравупированвя прекрашае ся н возо овляется несколько раз. В раз- рывы меокду зонами сфошвнвя на слой гра нулируемого материала непрерывно подазит дополнительные количества сыпучего мат&« риала.

Таким образШ|4, о(%)азовавшиес8Ё Hajчальной стадии процесса после увлажв ени в загрузочной зоне барабана - зародьпш после зоны орошения П1фвой форсунки П1Э сыпают исходным сыпучнм материалом, ко торый расходуется в процессе гранулооо разования на увеличение зарощлшей. При дальнейшем движении материала вдоль барабана он попадает в зону орои ения второй форсунки, а в следукиаем раз рыве между зонами увлажнения второй и третьей форсунок его вновь посыпают исходным сыпучим материалом. Такое че1)е дование операций повторяется несколько раз до получения гранул необходимого раз мера.

В результате того, что зародьшш oCipa- зуются только в первой зоне грануляции, в последукнцих зонах,оно лшнь укрепляет-ся, тем,- самым обеспечивается равномерный грансостав продукта.

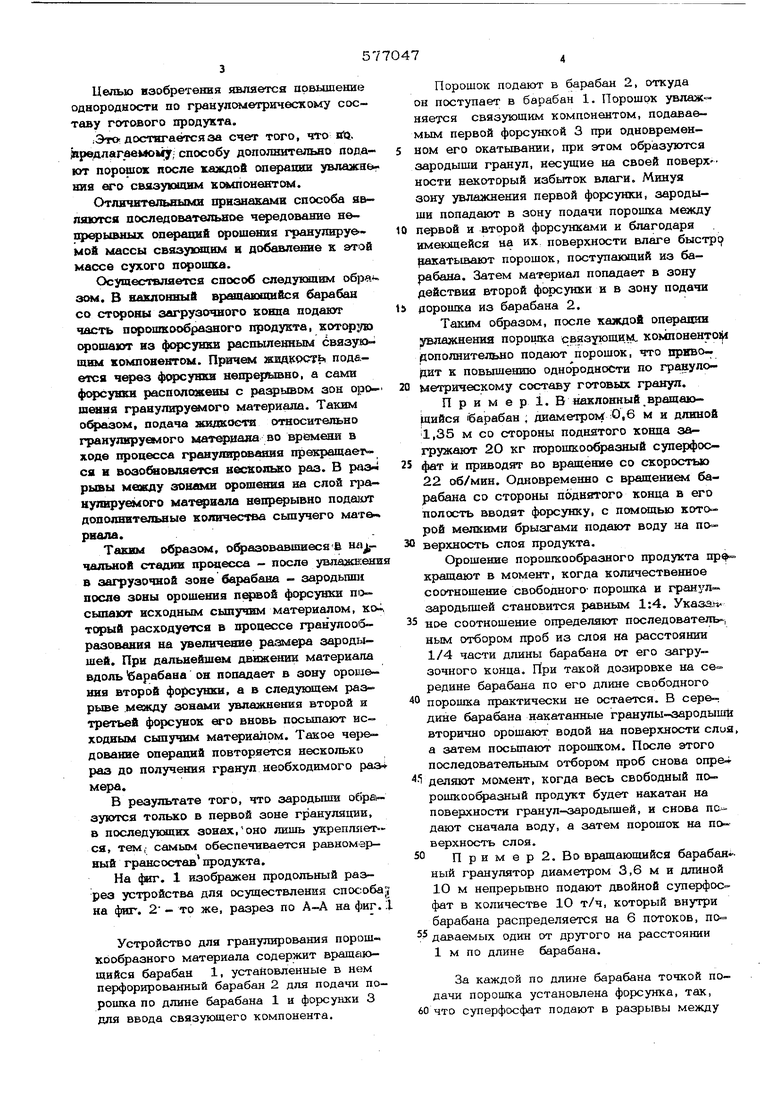

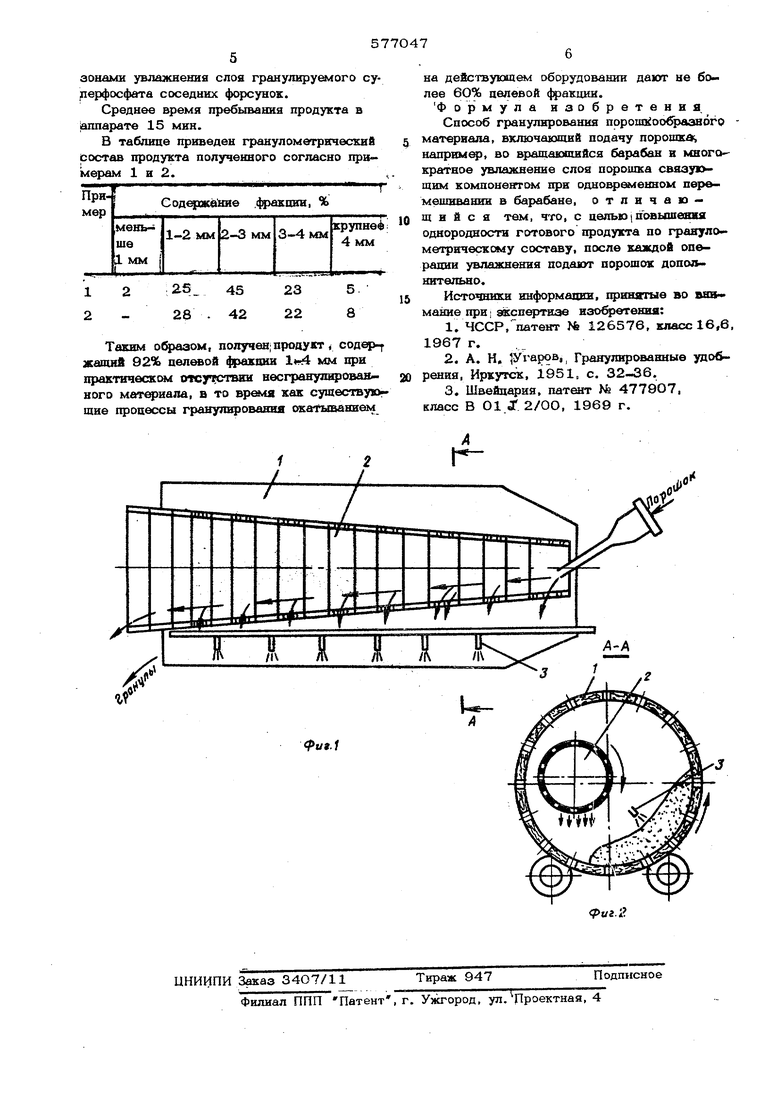

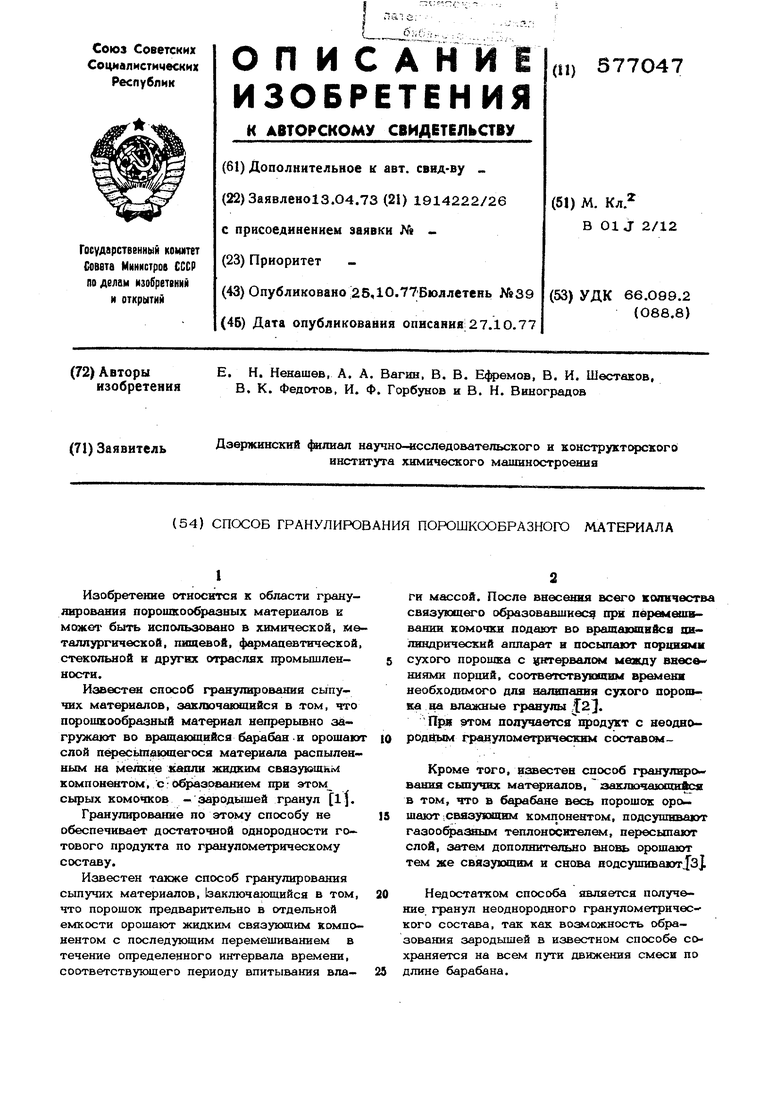

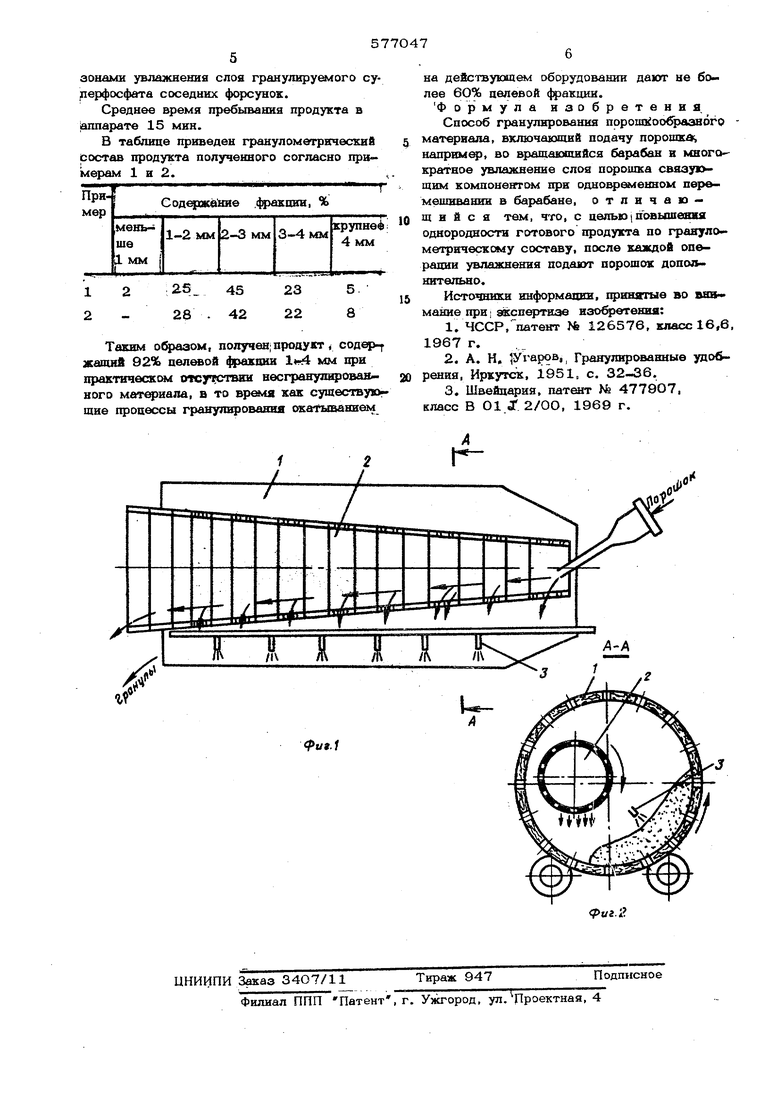

На фиг. 1 изображен продольный разрез устройства для осуществления способа j} на фиг. 2 - то же, разрез по А-А на фиг. i

Устройство для гранулирования порошкообразного материала содержит вращгиощийся барабан 1, устайовленные в нем перфорирОЕ1анный барабан 2 для подачи порошка по длине барабана 1 и форсунки 3 для ввода связующего компонента.

Порошок подают в барабан 2, откуда он поступает в барабан 1. Порошок увлажняется связующим компонентом, подаваемым первой форсункой 3 при одновременном его окатывании, при этом офазуются зародыши гранул, несущие на своей поверхности некоторый избыток влаги. Минуя зону увлажнения первой форсунки, зародыши попадают в зону подачи порошка между и второй форсунками и благодаря

0 имеющейся на их поверхности влаге быстрр ракатывают порошок, псх;тупающий из барабана. Затем материал попадает в зону действия второй форсунки и в зону подачи дорошка из барабана 2.

Таким образом, после каждой операции увлажнения порошка связуюши.ми компоненто1Ц Дополнител1 но подают порошок, что пркво дит к повышению однородности по грануло0метрическому ссхпаву готовых гранул.

Пример. В наклонный,вращаю- Ц1ИЙСЯ барабан ; диаметром 0,6 м и длиной 1,35 м со стороны поднятого конца загружают 20 кг порошкообразный суперфос- 5 фат и приводят во вращение со скоростью 22 об/мин. Одновременно с вращени л барабана со стороны поднятого конца в его полость вводят форсунку, с псадмдью которой мелкими брызгами подают воду на поQверхность слоя продукта.

Орошение порошкообразного продукта пр кращают в момент, когда количественное соотношение свободного порошка и гранз л- зародьпией становится равным 1:4. Указш

5 ное соотношение определяют последователь, ным отбором проб из слоя на расстоянии 1/4 части длины барабана от его загрузочного конца. Лри такой дозировке на середине барабана по его длине свободного

40 порошка практически не остается. В сере-; дине барабана накатанные гранулы-зародыши вторично орошают водой на поверхности слоя, а затем посыпают порошком. После этого последовательным отбором проб снова опреч деляют момент, когда весь свободный порошкоофазный продукт будет накатан на поверхности гранул-зародышей, и снова п(дают сначала воду, а затем порошок на поверхность слоя.

50

Прим ер 2. Во вращающийся барабан ный гранулятор диаметром 3,6 м и длиной 10 м непрерывно подают двойной суперн юс фат в количестве 10 т/ч, который внутри барабана распределяется на 6 потоков, по

55 даваемых один от другого на ршсстоянни 1 м по длине барабана.

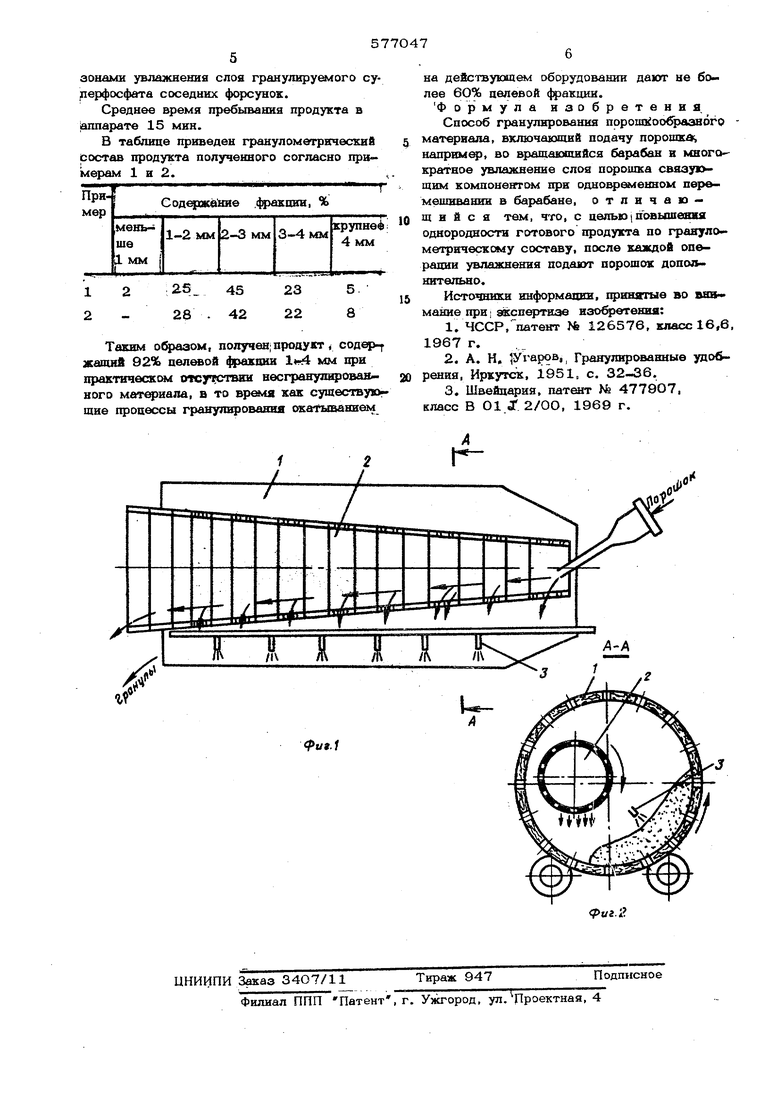

За каждой по длине барабана точкой подачи порошка установлена форсунка, так, 60 что суперфосфат подают в разрывы между зонами увлажнения слоя гранулируемого су ;перфосфата соседних форсунок. Среднее время пребывания продукта в аппарате 15 мин. В таблице приведен гранулометрнческий состав продукта полученного согласно примерам 1 и 2. Таким о(аэом, получен; продует, содержатий 92% фракции 1.4-4 мм црн практичвсксш отсутствии нвсгранупщюванного , в то время как сущвствук щие процессы гранулщювашш окатыванием на действующем оборудовании дают не более 60% целевой фракции. Формула изобретения Способ гранулирования порошкообразного материала, вхшочаюпшй подачу порошка наприм, во вращакяшйся барабан и многократное увлажнение слоя порошка связух щим компонентом при одновременном перемешивании в барабане, отличающийся тем, что, с целью I повышеяяя однородности готового продукта по гранулометрическому составу, после каждой операции увлажнения подают порошок дополнительно«Источники информации, 1фннятые во внв мание при экспертизе изобретения: 1.ЧССР, патент J 126576, класс16,6, 1967 г. 2.А. Н. 5У1ар9в,, Гранулированные удобрения, Иркутск, 1951. с. 32-36. 3.Швейцария, патент Kfe 4779О7, класс В 01 3 2/ОО, 1969 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гранулирования порошкообразных минеральных удобрений | 1980 |

|

SU971455A1 |

| Способ получения гранул | 1990 |

|

SU1719049A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2307097C2 |

| Способ подготовки агломерационной шихты к спеканию | 1978 |

|

SU767226A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2515293C1 |

| Устройство для гранулирования | 2017 |

|

RU2643046C1 |

| Способ гранулирования порошков | 1985 |

|

SU1318281A1 |

| Гранулятор | 1975 |

|

SU579003A1 |

| Способ увлажнения агломерационной шихты | 1979 |

|

SU857284A1 |

| Вибрационный гранулятор для порошкообразных материалов | 1979 |

|

SU929192A1 |

Авторы

Даты

1977-10-25—Публикация

1973-04-13—Подача