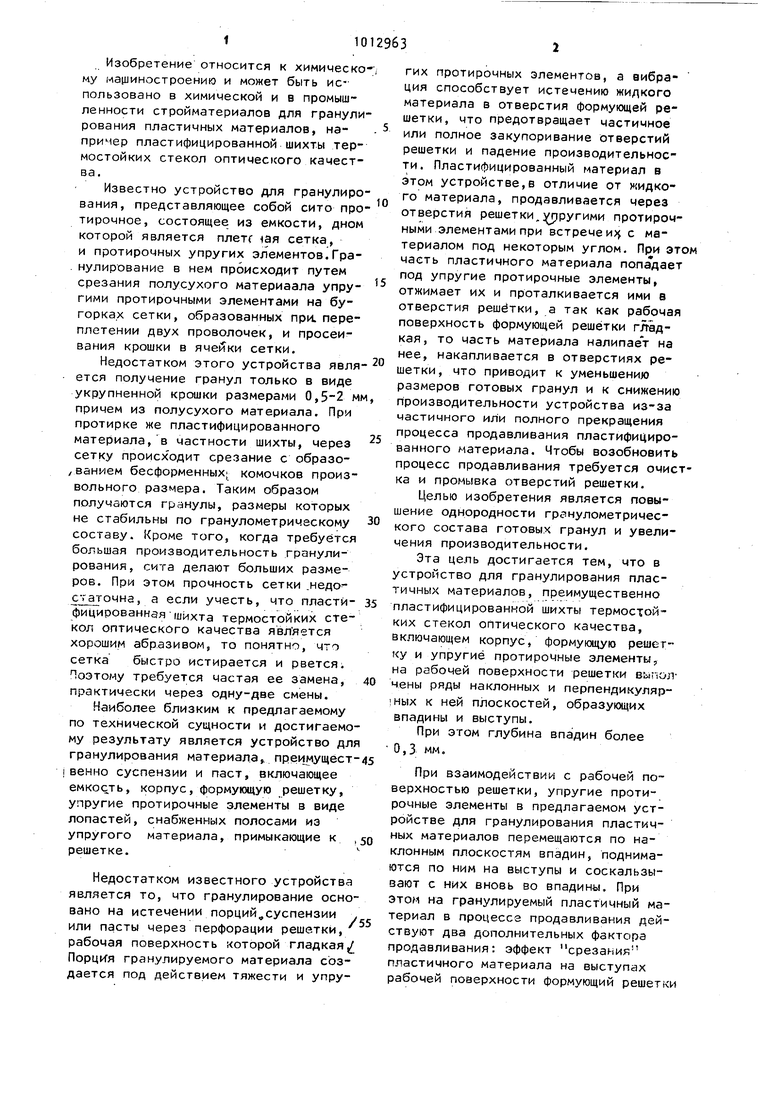

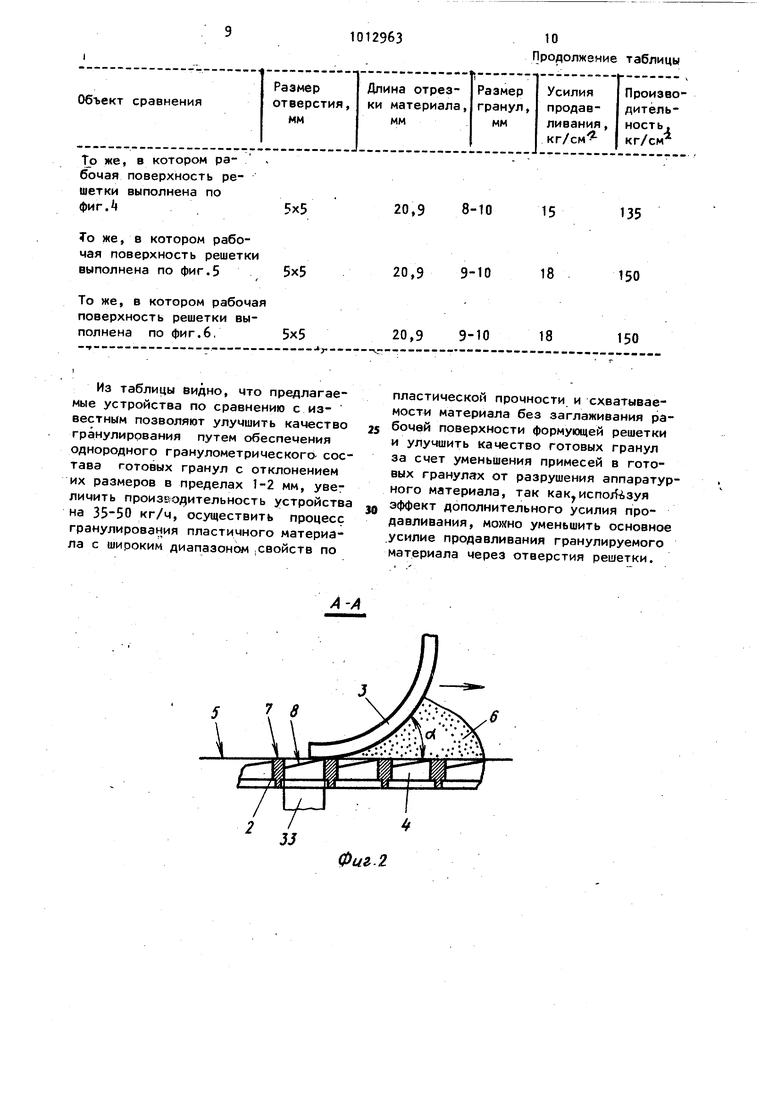

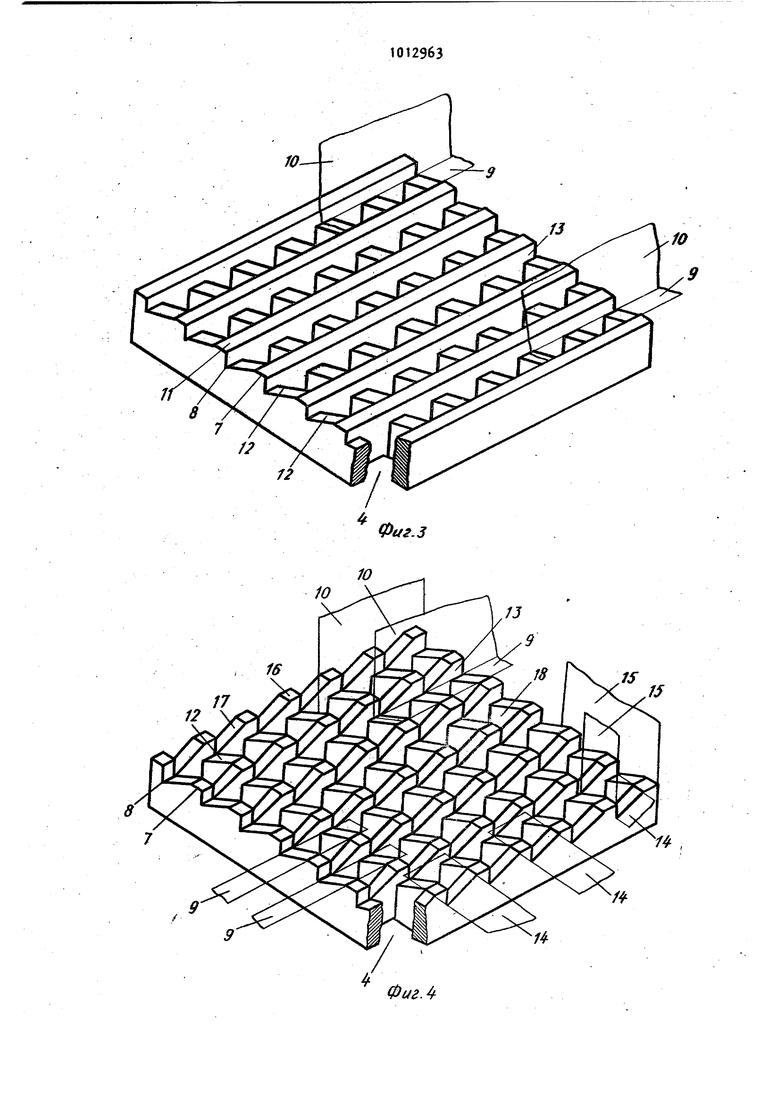

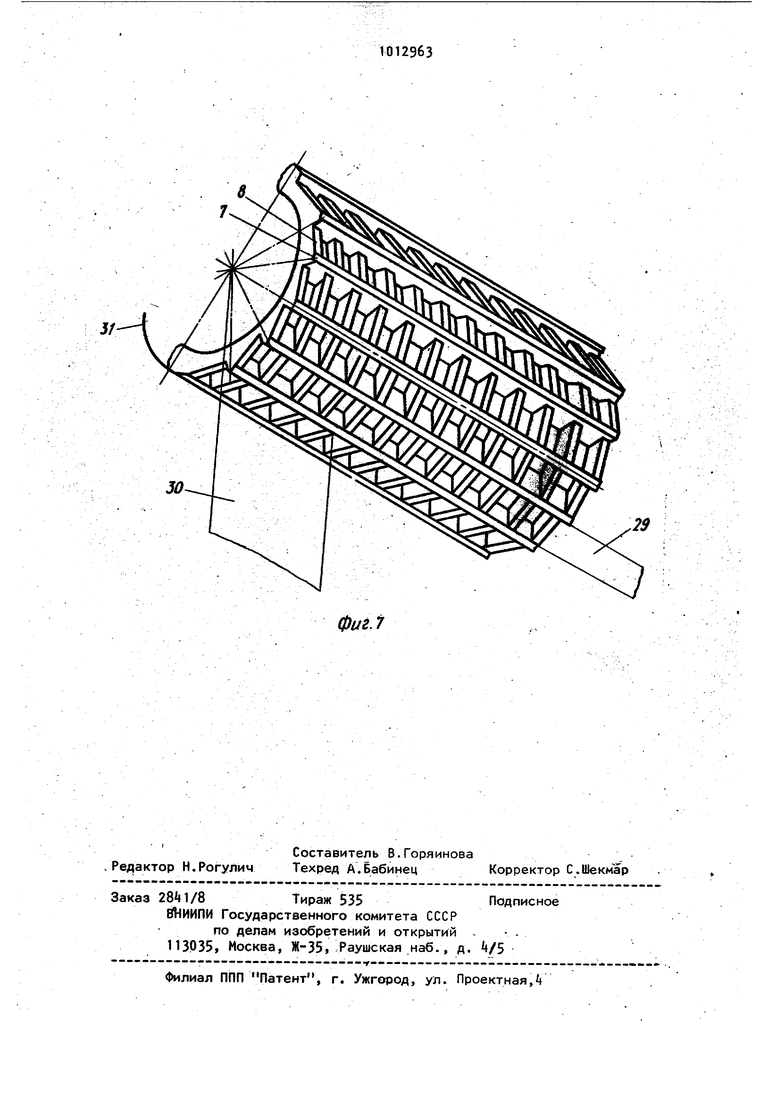

Изобретение относится к химическо му машиностроению и может быть использовано в химической и в промышленности стройматериалов для гранули рования пластичных материалов, например пластифицированной шихты термостойких стекол оптического качества. Известно устройство для гранулиро вания, представляющее собой сито про тирочное, состоящее из емкости, дном которой является плетг ая сетка, и протирочных упругих элементов.Гра. нулирование в нем происходит путем срезания полусухого материаала упругими протирочными элементами на бугорках сетки, образованных пра переплетении двух проволочек, и просеивания крошки в ячейки сетки. Недостатком этого устройства явля ется получение гранул только в виде укрупненной крошки размерами 0,5-2 м причем из полусухого материала. При протирке же пластифицированного материала, в частности шихты, через сетку происходит срезание с образо/ванием бесформенных; комочков произвольного размера. Таким образом получаются гранулы, размеры которых не стабильны по гранулометрическому составу. Кроме того, когда требуется большая производительность гранулирования, сита делают больших размеров. При этом прочность сетки .недостаточна, а если учесть, что пластйфицированная шихта термостойких стекол оптического качества является хорошим абразивом, то понятно, что сетка быстро истирается и рвется; Поэтому требуется частая ее замена, практически через одну-две смены. Наиболее близким к предлагаемому по технической сущности и достигаемо му результату является устройство дл гранулирования материала преимущёст jвенно суспензии и паст, включающее емкость, корпус, формующую решетку, упругие протирочные элементы в виде лопастей, снабженных полосами из упругого материала, примыкающие к решетке. Недостатком известного устройства является то, что гранулирование осно вано на истечении порции,суспензии или пасты через перфорации решетки, рабочая поверхность которой гладкая Порцигя гранулируемого материала создается под действием тяжести и упругих протирочных элементов, а вибрация способствует истечению жидкого материала в отверстия формующей решетки, что предотвращает частичное или полное закупоривание отверстий решетки и падение производительности. Пластифицированный материал в этом устройстве,в отличие от жидкото материала, продавливается через отверстия решетки.урругими протирочными элементами при встрече и)( с материалом под некоторым углом. При этом часть пластичного материала попадает под упругие протирочные элементы, отжимает их и проталкивается ими в отверстия решётки, а так как рабочая поверхность формующей решётки гладкая, то часть материала налипает на нее, накапливается в отверстиях решетки , что приводит к уменьшению размеров готовых гранул и к снижению производительности устройства из-за частичного или полного прекращения процесса продавливания пластифицированного материала. Чтобы возобновить процесс продавливания требуется очистка и промывка отверстий решетки. Целью изобретения является повышение однородности гранулометрического состава готовых гранул и увеличения производительности. Эта цель достигается тем, что в устройство для гранулирования пластичных материалов, преимущественно пластифицированной шихты термостойких стекол оптического качества, включающем корпус, формующую решет ку и упругие протирочные элементы, на рабочей поверхности решетки вьзпопчены ряды наклонных и перпендикуляр ных к ней плоскостей, образующих впадины и выступы. При этом глубина впадин более 0,3 мм. При взаимодействии с рабочей поверхностью решетки, упругие протирочные элементы в предлагаемом устройстве для гранулирования пластичных материалов перемещаются по наклонным плоскостям впадин, поднимаются по ним на выступы и соскальзывают с них вновь во впадины. При этом на гранулируемый пластичный материал в процессе продавливания действуют два дополнительных фактора продавливания: эффект срезаиик пластичного материала на выступах рабочей поверхности формующий решетки и эффект дополнительного усилия про давливания, возникающего при соскал зывании упругих протирочных элементов с выступов во впадины. Величина дополнительного усилия продавливани пластичного материала в отверстия решетки зависит ка.к от глубины впар так и от свойств материала упругих протирочных элементов. Глубина впадин определяется экспериментально в зависимости от пластической прочност гранулируемого материала, Р. 10 дин/см, величина которой д пластиф|ицированной шихты термостойких алюмоборосиликатных стекол опти ческого качества составляет 1,7-10 дин/см , и должна быть больше 0,3 мм. Перечисленные факторы предотвращают заглаживание рабочей поверхнос ти и забивание отверстий решетки, что обеспечивает однородный гранулометрический состав готовых гранул и постоянство производительности устройства для гранулирования пластичного материала,вплоть до расчетной, в течение длительного времени работы устройства. На фиг.1 показано устройство, в котором формующая решетка выполнена плоской, разрез; на фиг.2 - упругий протирочный элемент и формующая решетка, сечение А-А на фиг.1; на фиг.З - плоская формующая решетка, на рабочей поверхности которой выполиены ряды параллельных наклонных и параллельных qepпeндикyляpныx к ней плоскостей, в аксонометрии; на фиг. - то же, с выполнением на рабочей поверхности решетки дополнительных рядов параллельных плоскостей, перпендикулярных первому ряду плоскостей; на фиг.5 - то же, с выполнением на рабочей поверхности решетки рядов параллельных наклонных секторных и перпендикулярных к ней радиальных плоскостей; на фиг.6 ;;;, то же, с выполнением на рабочей поверхности решетки дополнительных рядов параллельных наклонных кольцевых и перпендикулярных к ней параллельных кольцевых плоскостей; на фиг.7 - цилиндрическая формующая решетка, на рабочей поверхности которой выполнены ряды наклонных и перпендикулярных к ней плоскостей, в аксонометрии. Устройство для гранулирования пластичного материала содержит корпус 1, формующую решетку 2 и упругие протирочные элементы 3Отверстия Ц решетки 2 выполнены тре- буемого профиля, например квадратные, круглые, одного диаметра по толщине решетки (гладкого сечения, сту-. пенчатого сечения (фиг.2) и другие в зависимости от свойств пластичного материала и требований к готовым гранулам, расположенные в направлении движения материала, показанного стрелкой. Рабочая поверхность 5 формующей решетки 2, которая соприкасается с гранулируемым пластичным материалом 6 и упругими протирочными элементами 3, выполнена в виде высту пов 7 и впадин 8, образованных рядом параллельных наклонных плоскостей 9 и параллельных перпендикулярных плоскостггй 10 к рабочей поверхности ре-о шетки (фиг.З). При этом одна сторона площадки 11 выступа 7 сопряжена с наклонной гранью 12 впадины 8, образующейся при выполнении отверстий k в решетке,,а другая - с перпендикулярной к рабочей поверхности гранью 13. Ширина площадки 11 выступа 7 определяется разницей между шагом параллельных перпендикулярных к рабочей поверхности решетки плоскостей 10 и размером отверстий k решетки. Площадка 11 может отсутствовать. Глубина снижения параллельных наклонных граней 12 впадин В к соседнему выступу 7 определяет размер перпендикулярной к рабочей поверхности решетки грани 13 или высоту, с которой упругий протирочный элемент соскальзывает во впадину, т.е. величину дополнительного усилия продавливания гранулируемого ; материала 6 в отверстии k решетки 2. Вторым вариантом рабочей поверх- ности 5 формующей решетк14 2 является рабочая поверхность, на которой вы- . полнеиы выступы 7 и впадины 3(,фиг.), образованные дополнительным рядом j параллельных наклонных 1 и параллельных перпендикулярных 15 к рабочей поверхности плоскостей при пересечении их с первым рядом параллельных наклонных 9 и параллельных перпендикулярных к рабочей поверхности плоскостей. При этом две смежные сторону площадки 16 выступа 7 сопряжены с двумя наклонными гранями 12 и 17 впадин 8, образующихся при выполнении отверстий Ц в решетке, а две другие с двумя перпендикулярными к рабочей поверхности гранями 13 и 18. Сторона площадки 16 выступа 7 определяется разницей между шагом параллельных перпендикулярных к рабочей поверхности решетки , плоскостей 10 и 15 и размером отверстий решетки. Описанная ориентация конструктивных элементов двух вариантов рабочей поверхности формующей решетки, ее выступов и впадин, предполагает преимущественное применение при возвратно-поступательном движении упругих протирочных элементов. При этом достигается двойной эффект - эффект срезания гранулируемого материала на выступах, что предотвращает заглаживание рабочей поверхности, и эффект дополнительного усилия продавливания гранулируемого материала через отверстия решетки. В случае же вращательного движения упругих протирочных элементов достигается эффект срезания гранулируемого материала на выступах. Третьим вариантом рабочей поверхности 5 формующей решетки 2 является рабочая поверхность, на которой выпол нены выступы 7 и впадины 8 (фиг.5/, образованные рядом параллельных наклонных секторных 19 и перпендикулярных к рабочей поверхности радиальных 20 плоскостей, При этом одна сторона площадки 21 выступа 7 сопряжена с наклонной гранью 22 впадин 8, образующейся при выполнении отверстий t в решетке, а другая - с перпендикулярной к рабочей поверхности гранью 23. Шири на .площадки 21 выступа 7 определяется разницей между угловым шагом перпендикулярных к рабочей поверхности радиальных 20 плоскостей и углом расширения параллепьных наклонных к ра бочей поверхности секторных 19 плоскостей, на-которых размещаются отверстия решетки, и может быть сведена ни нет. При этом отверстия k должны иметь эквивалентное сечение независимо от размещения их по секторной наклонной плоскости, чтобы порции подаваемого через них пластичного материала были равны, что при последующем окатывании даст одинаковые по диаметру гранулы. Четвертым вариантом рабочей поверхности 5 формующей решетки 2 является рабочая поверхносГть, на которой выполнены выступы 7 и впадины 8 (фиг.6), образованные дополнительным рядом параллельных наклонных кольцевых 2li и параллельных перпендикулярных к рабочей поверхности кольцевых 25 плоскостей при пересечении их с первым рядом параллельных наклонных секторных 19 и перпендику«лярных к рабочей поверхности радиальных 20 плоскостей. При этом две смежные стороны площадки 26 выступа 7 сопряжены с двумя наклонными гранями 22 и 27 впадин 8, образующихся при выполнении отверстий t в решетке, а две другие - с двумя перпендикулярными к рабочей поверхности гранями 23 и 28. Одна из суорон площадки 26 выступа 7определяется разницей между шагом параллельных перпендикулярных к рабочей поверхности кольцевых 25 плоскостей и размером отверстия k решетки, а другая сторона - разницей между угловым шагом перпендикулярных к рабочей поверхности радиальных 20 плоскостей и углом расширения параллельных наклонных к рабочей поверхности секторных 19 плоскостей, на которых размещаются отверстия 4. Описанная ориентация конструктивных элементов последних двух вариантов рабочей поверхности формующей решетки, ее выступов и впадин предполагает преимущественное применение при вращательном движении упругих протирочных элементов. При этом достигается двойной эффект.- эффект срезания гранулируемого материала на выступах, что предотвращает заглаживание рабочей поверхности, и эффек.т дополнительного усилия продавливания гранулируемого материала через отверстия решетки. В случае же возвратнопоступательного движения упругих протирочных элементов достигается «Эффект срезания гранулируемого .материала на выступах. Кроме того формующая решетка, на рабочей поверхности которой имеются йыступы 7 и впадины 8, быть выполнена цилиндрической (фиг.7) и других форм. При этом выступы 7 и впадины 8 рабочей поверхности 5 решетки также выполнены рядами наклонных 29 и перпендикулярных 30 к ней плоскостей, размещены на цилиндрической 31 или других образующих рабочей поверхности формующей решетк.и. Причем рабочая поверхность, в выступов и впадин может быть выполнена как на наружной стороне цилиндра или других форм решетки, так и нэ внутренней. Устройство работает следующим обра-зом. Пластифицированный материал 6 перемещается по рабочей поверхности формующей решетки 2 выполненной в виде выступов 7 и впадин 8, упругими протирочными элементами 3 при помощи привода 32, вращающихся в направлении, .показанном стрелкой. ; При этом упругие протирочные элементы при движении встречаются с гранулируемым пластичным материалом под некоторым углом dL, а., так как часть гранулируемого материала попадает под упругие протирочные элементы, С)тжимает их и под действием упругих сил проталкивается в отверстия решетки 2 в виде столбиков 33. Кроме того при взаимодействии упругих протирочных элементов с рабочей поверхностью решетки они поднимаются по .наклонным граням на выступ и падают с перпендикулярной к рабочей поверхности.грани впадины, увеличивая силу проталкивания гранулируемого материала. Продавленные через пер форации k решетки 2 столбики материала. 33, отрезаются ножом 3 на порции одинаковой длины и далее поступают на окатывание, охлаждение мли сушку. Пример, Получают гранулы фЮ мм из пластифицированной шихты термостойкого алюмоборосиликатного стекла оптического качества с пласти ческой Прочностью Руу, 3-Ю дин/см Пластичная масса подается в корпус устройства для гранулирования, со138 держащего плоскую формующую решетку: с рабочей поверхностью, выполненной как показано,на фиг.З - 6, с размером отверстий 5x5 мм и глубиной впадин, равной 1,5 мм. При вращении упругих протирочных элементов, выполненных из резины тип 1 по ТУ38-105-116-70, со скоростью 37,5 об/мин пластичный матер.иал продавливается в отверстия решетки с усилием продавливания 15 кг/см - при рабочей поверхности решетки выполненной по фиг.З и . При этом за счет наличия эффекта срезания пластичного материала на выступах решетки предотвращают заглаживание рабочей поверхности, т.е. получают постоянную производительность устройства. При продавливании пластичного материала упругими протирочными элементами- при взаимодействии их с рабочей поверхностью, выполненной по фиг.5 и 6, к эффекту срезания добавляется эффект дополнительного усилия продавливания, которое составляет 3 кг/см т.е. общее усилие продавливания пластичного материала . составляет 18 кг/см . Продавленный в виде столбиков материал отрезается ножом на столбики длиной 20,9 мм. Сдозированный пластичный материал поступает в барабан окатывания для получения сферической формы и далее на сушку. Результаты сравнительных испыта- . НИИ предлагаемого устройства и извест. ного сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гранулятор | 1985 |

|

SU1321454A1 |

| Способ гранулирования материала и устройство для гранулирования материала | 1980 |

|

SU958331A1 |

| Устройство для гранулирования пластифицированных материалов | 1978 |

|

SU778772A1 |

| Способ гранулирования минеральных удобрений | 1978 |

|

SU716581A1 |

| Гранулятор для пастообразных материалов | 1983 |

|

SU1161173A1 |

| Устройство для гранулирования пластичных материалов | 1974 |

|

SU487773A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2570001C1 |

| Гранулятор термопластичных смол | 1977 |

|

SU749669A1 |

| РЕЖУЩИЙ БЛОК ДЛЯ УСТРОЙСТВА ИЗМЕЛЬЧЕНИЯ ПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2548879C1 |

| Устройство для измельчения | 1987 |

|

SU1558686A1 |

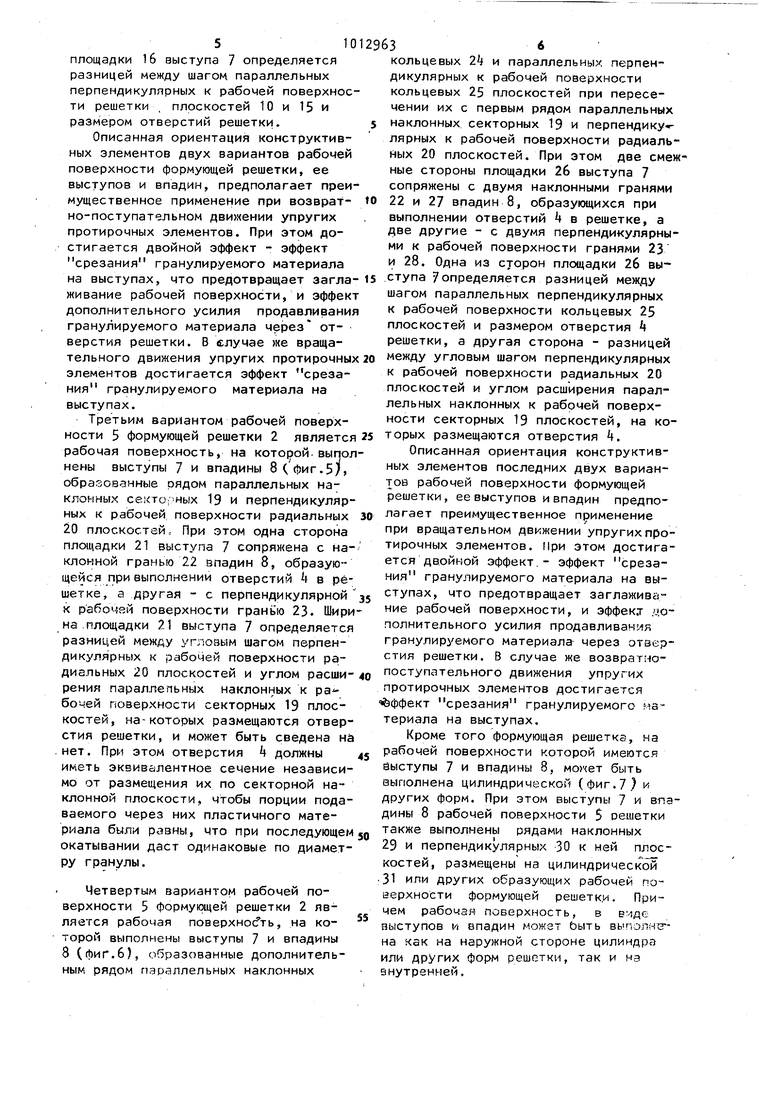

Известное устройство с плоской формующей., решеткой, поверхность которой гладкая

Предлагаемое устройство с плоской формующей решеткой, рабоча поверхность которой выполнена по фиг.З

100

15

0,5-10

20,9

8-10

135

15

20,9

То же, в котором рабочая поверхность решетки выполнена по фиг. .

То же, в котором рабочая поверхность решетки выполнена по фиг.5

То же, в котором рабоча поверхность решетки выполнена по фиг.6,

Из таблицы видно, что предлагаемые устройства по сравнению с известным позволяют улучшить качество гранулирования путем обеспечения однородного гранулометрического- состава готовых гранул с отклонением их размеров в пределах 1-2 мм, увеличить производительность устройства на 35-50 кг/ч, осуществить процесс гранулирования пластичного материала с широким диапазоном ;Свойств по

20,9 8-10 15 135

20,9 9-10 18 150

20,9 9-10 18 150

пластической прочности и схватываемости материала без заглаживания рабочвй поверхности формующей решетки и улучшить качество готовых гранул за счет уменьшения примесей в готовых гранулах от разрушения аппаратурного материала, так как испоЛ зуя

эффект дополнительного усилия продавливания, можно уменьшить основное усилие продавливания гранулируемого материала через отверстия решетки.

Фаг.З

ФигЛ

Фи25

фиг. 7

Авторы

Даты

1983-04-23—Публикация

1981-01-16—Подача