(54) СПОСОБ ГРАНУЛИРОВАНИЯ МИНЕРАЛЬНЫХ УДОБРЕНИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АММОФОСА | 2008 |

|

RU2370477C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ВЫСОКОЭФФЕКТИВНОГО ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ БИОГУМУС | 2023 |

|

RU2804199C1 |

| СПОСОБ СУШКИ РАСТВОРА ХЛОРИСТОГО КАЛЬЦИЯ С ПОЛУЧЕНИЕМ ГРАНУЛИРОВАННОГО ПРОДУКТА И УСТАНОВКА ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2093766C1 |

| СПОСОБ ПОЛУЧЕНИЯ УСКОРИТЕЛЕЙ ВУЛКАНИЗАЦИИ РЕЗИНОВЫХ СМЕСЕЙ В ВИДЕ ПОРОШКА ИЛИ ГРАНУЛ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2005 |

|

RU2301237C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ АЗОТНЫХ УДОБРЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2163901C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕРКАРБОНАТА НАТРИЯ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2004 |

|

RU2275234C1 |

| УСТАНОВКА ГРАНУЛИРОВАНИЯ ПРОДУКТА | 2023 |

|

RU2810974C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ГРАНУЛИРОВАНИЯ ФОСФОРСОДЕРЖАЩИХ УДОБРЕНИЙ | 2013 |

|

RU2545328C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ФОСФОРСОДЕРЖАЩИХ ГРАНУЛИРОВАННЫХ УДОБРЕНИЙ | 2023 |

|

RU2805234C1 |

| СПОСОБ ПОЛУЧЕНИЯ АММОФОСА | 2004 |

|

RU2263091C1 |

1

Изобретение относится к области технологии гранулирования и сушки пастообразных материалов, преимущественно малорастворимых в воде, в частности пастообразного осадка магнийаммонийфосфатного удобрения, содержащего около 60% воды, и может найти применение в химической, нефтехимической, пищевой и других отраслях промыщленности.

Известны способы получения гранул из пастообразных веществ путем окатывания в аппаратах различных конструкций (в барабанных, тарельчатых, шнековых грануляторах) с последующей сущкой в сушильных барабанах 1, однако для малорастворимых и глинистых материалов, к кюторым относится магнийаммонийфосфат, эти способы

неэффективны из-за больщой ретурности, сильного налипания и трудности стаоилизации гранулометрического состава.

Наиболее близким к описываемому изобретению по технической сущности является способ гранулирования минеральных удобрений 2, заключающийся в продавливании увлажненной (пластифицированной) массы удобрения, содержащей добавку аммиачной

селитры Для увеличения прочности и уменьшения гигроскопичности гранул, череа формующую решетку с последующей сушкой гранул в псевдосжиженном слое.

Известный способ имеет следующие недостатки: при значительном увеличении влажности полностью нарушается режим сушки в псевдоожиженном слое, а при недостаточной влажности резко снижается эффективность всего процесса.

При низкой порозности потока невозможна нормальная работа сушилки, а при высокой - гранулятора. Под порозностью потока, аналогично широко распространенному понятию порозности слоя, понимается доля пустот в общем объеме потока. Из этого

следует, что, как и для слоя полидисперсных частиц, порозность потока находится в ннтервале 0,4 1,0.

Необходимо дробление крупной фракции ретура перед возвратом на гранулирование,

что усложняет технологическую схему, требует дополнительных энергозатрат и увеличивает себестоимость продукта.

Все перечисленные недостатки особенно сильно проявляются в случае гран здироваНИН пляжного осадка магнииаммонийфосфатного удобрения. Целью настоящего изобретения является создание возможности гранулирования магнийаммонийфосфатного удобрения при одновременном упрощении процессй. Поставленная цель достигается тем, что увлажненную массу удобрения продавливав ют через формующую решетку с последующей сушкой гранул. Влажность грЪнулируемой массы поддерживают в интервале S5.- 50%, продавливайте ведут с усилием 3 - 7 кг на см ДЛИНУ валка и порозность потока гранул на выходе из-под формующей решетки задают в пределах 0.,7 -- 0,8. При этом влажнСрсть пЬддерживают путем подачи ретура,состоящего из крупных и мелких фракций магнийаммонийфосфатного удобрения Отличительными признаками способа яКп яШ я Шдёнй-е прбцесса гранулирования в интервале влажности 35 - 50% при усилии продавливания 3 - 7 кг иа см дл5лш валка и задание порозности потока грану;) на выходе из-под фор|мующей решетки в пределах 0,7 - 0,8, а также поддержание влажности на требуеМЬм уровне путем подачи ретура, включающего недробленую крупную фракцию магнийаммонийфосфатного удобрения. Важное отличие предлагаемого метода от известного состоит в том, что поскольку исходным перерабатываемым веществом является влажный осадок магнийаммонийфосфатного удобрения, который нельзя непосредственно подавать на формующую рещетку для нормальной работы схемы, необходимо определенное количество сухого ре тура. Поэтому даже при максимальном выхо-« де товарной фракции, часть ее все равно придется использювать в качестве ретура. Например, устаноЕлено, что максимальный выход товарной фракции достигается при влажности 3№/п и составляет 95%. Если исходный осадок содержит воды, то 69,9% товарной фракции следует вернуть в качестве ретура и эффективность гранулирования составит всего 28,6%. Влажность гранулируемой массы поддерживают в интервале 35 -- , потому что при влажности более 50% происходит интенсивная агломерац5 я в псевдоожиженном слое и прекращение кипения, а при влажности менее 35% резко падает эффективность всего процесса и.з-за возврата большей части товарного продукта в качестве ретура. Для гранулированного магнийаммонийфосфатного удобрения, как и для аммофоса, товарной считается фракция -3,7 - 1,0 мм. Усилие продавливания необходимо в пределах 3 - 7 кг, т. к. при нагрузке 3 кг на са тн№етр ДЛИНЫ валка грануляция прекращается из-за замазывания отверстий формующей решетки. При увеличения нагрузки более 7 кг/см происходит перераспределение воды в пластифицированной массе, что резко ухудшает работу сушилки. Для потока гранул, выходящего из-под формующей peiueTKH, требуются жесткие ограничения на его порозность. Так, умекьщение порозности ниже 0,7 вызывает срастание гранул непосредственно на выходе из гранулятора и прекращение кипения в сушилке. Увеличение порозности свыиге 0,8 возможно только за счет увеличения расстояния между отверстиями формующей решетки, что приводит к перегрузкам и засыпанию гранулятора подаваемым материалом Особенностью сухих крупных частиц магнийаммонийфосфатного удобрения, образующихся в результате агломерации влажных гранул при сушке в псевдоожиженном слое, .является.; способность легко размягча ься во время перемешивания с исходной влажной пастой, что позроляет исключить стадию дробления из переработки ретура и подавать весь ретур непосредственно на смещение перед гранулятором. При этом упрощается технологическая схема и снижаются общие энерттозатраты, что особенно важно, учитывая большую энергоемкость процессов дробления. Пример I. Магнийаммонийфосфатное удобрение с содержанием воды 60% смешивают в двухвальном смесителе в течение 3 мин. с сухим удобрением (ретуром) влажностью 0,1% до влажности 50% и продавливают через формующую ренгетку вращающ имися валками. Свободное сечение решет- : ки 30%, диамеп-р отверстий 2,5 мм. Давление продавливания - 7 кг/см. Скорость вращения валков - 40 об/мин. Порозность потока гранул, выходящего из-под решетки - 0,7. Гранулятор был смонтирован на крышке сушилки кипящего слоя, в который полученные гранулы подают на сушку. Температура сушки 105 - 10°С, среднее время пребывания иранул в сушилке 15 мин. Конечная влажность гранулята 0,1%. Товарная фракция - 3,2-ь 1,0 мм. Фракции -f 3,2 и - 1,0 возвращали на смешение с исходным веществом. После стабилизации режима влажность пластифицированной массы на выходе из смесителя автоматически установилась на уровне 47%. Эффективность гранулирования 59,1%. Прочность гранул не менее 10 кг/см2. Производительность установки 100 кг/ч по товар-1 ному продукту. Пример 2. Магнийаммонийфосфатное удобрение влажностью с содержанием воды смешивают в течение 3 мин в двухвальном смесителе с сухим удобрением влажностью 0,1% до влажности 35% и продавливают через формующую решетку щимися валками. Свободное сечение решетки 20%, диаметр отверстий 2,5 мм. Давление

продавливания 3 кг/см, скорость вращения валков 40 об/мин, порозность потока грапул, выходящего из-под формующей реглетки - 0,8. Гранулы подают в сушилку псевдоожиженного слоя. Температура сушки 105 - 110°С, среднее время пребывания гранул в сушилке 15 мин. КЬнечная влажность гр анулята G.. Ретур (+3,2 и -1.0) возвращают на смешение с .исходным удобрением. После стабилизации жима влажность пластифицированной массы устано47

0,75

0,75

30

6О

0,75

2,5

47

8 5

0,75 0,6

0,85 1римечание; Во .всех опытах использовали с содержанием воды 6О%.

Использование, предлагаемого способа переработки магиййаммонийфосфатного удобрения обеспечивает по сравнению с существующими способами . следующие преимущества:

I. Возможность получения магнийаммонийфосфатного удобрения в гранулированном виде, улучшающем его физические свойства, сыпучесть, неслеживаемость, уменьшающем пыление, упрощающем внесение в почву и т. п.

вилась на уровне 43%. Эффективность гра-: нулнрования 69,6%. Прочность гр.чнул Н( менее 10 кг/см. Производительность установки 100 кг/ч, гранулированного магнийаммонийфосфата.

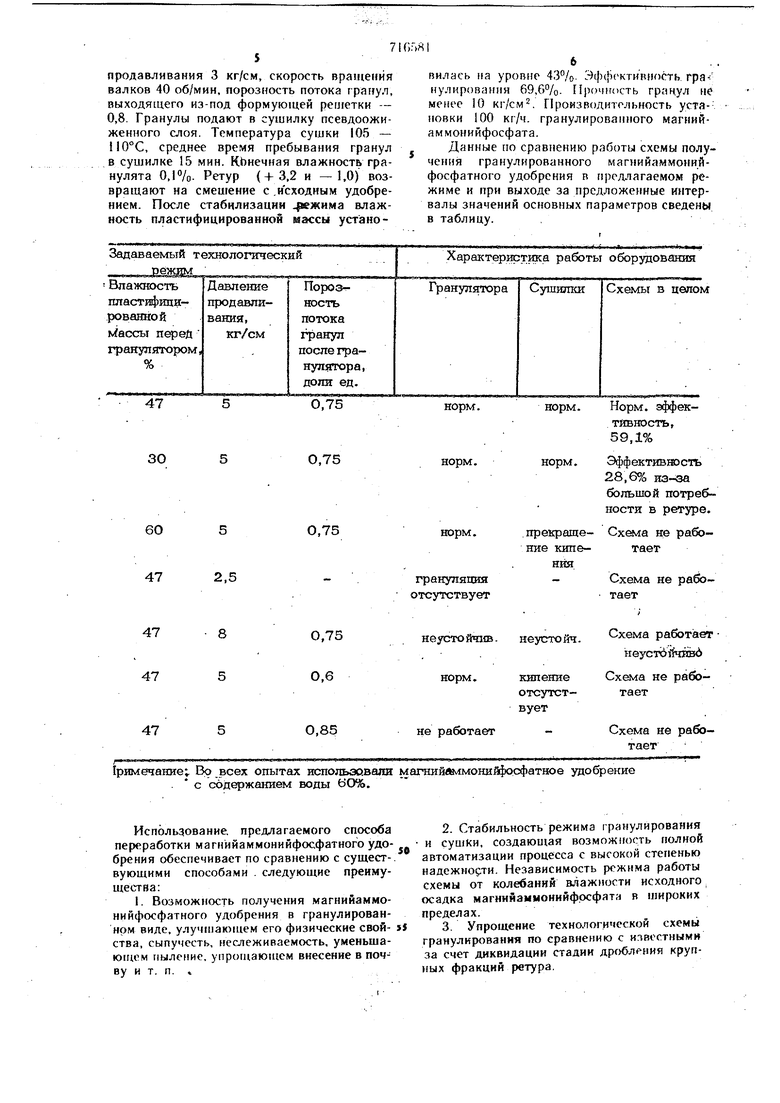

Данные по сравнению работы схемы получения гранулированного магнийаммонийфосфатного удобрения в предлагаемом режиме и при выходе за предложенные интервалы значений основных параметров сведены в таблицу.

Норм, эффекнорм.

норм.

ТЁШНОСТЬ,

59,1%

Эффективность

норм.

норм. 28,6% из-за большой потребности в ретуре.

не рабонорм.

прекращение кипетаетния

Схема не раборануляциятает тсутствует

Схема pa6oTiaeT

устойч1т. неустойч. иеустб11чйв6

Схема не рабокипение

норм. тает отсутствует

Схема не рабоработаеттает

и сушки, создающая возможность полкой автоматизации процесса с высокой степенью надежности. Независимость режима работы схемы от колебаний влажности исходного садка магннйаммоиийфрсфата в широких

пределах.

Формула изобретения

7 кг на см длины валка и порознрсть потока гранул на выходе из-под формующей рещетки задают в пределах 0,7 - 0,8.

Источники информации, принятые во внимание при экспертизе 1. Кочетков В. Н. Гранулирование минеральных удобрений. М., «Химия, 1975.

Авторы

Даты

1980-02-25—Публикация

1978-01-02—Подача