(З) СПОСОБ МОЛЛИРОВАНИЯ ПЛОСКИХ СТЕКОЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Форма для моллирования листового стекла | 1979 |

|

SU903312A1 |

| Форма для моллирования листового стекла | 1976 |

|

SU710991A1 |

| СПОСОБ МОЛЛИРОВАНИЯ ПАКЕТА ЛИСТОВЫХ СТЕКОЛ | 2015 |

|

RU2633850C2 |

| СПОСОБ МОЛЛИРОВАНИЯ СТЕКЛОИЗДЕЛИЙ | 2014 |

|

RU2546693C1 |

| Способ переформования листового стекла | 1976 |

|

SU660946A1 |

| УСТАНОВКА ДЛЯ ИЗГИБАНИЯ ЛИСТОВОГО СТЕКЛА | 2014 |

|

RU2550611C1 |

| Форма для моллирования листовогоСТЕКлА | 1979 |

|

SU814907A1 |

| СПОСОБ МОЛЛИРОВАНИЯ ЛИСТОВОГО СТЕКЛА | 2007 |

|

RU2345000C2 |

| Способ моллирования крупногабаритных плоских стекол и устройство для осуществления способа | 1957 |

|

SU114540A1 |

| СПОСОБ ПЕРЕФОРМОВАНИЯ ЛИСТОВОГО СТЕКЛА | 2010 |

|

RU2431613C1 |

1 ,

Изобретение относится к промышленности стройматериалов, в частности к способу термического изготовления - МОЛЛИрования гнутых листовых стекол, и может быть использовано в стекольной промышленности при серийном производстве цилиндрических одинарных, трехслойных и других, подобных им, стекол, где необходима стабильная геометрия прогиба.

Известен способ получения кру|- лых сферических стекол с (|)игурным буртом 1.

Технологические операции ведут в следующем порядке:

нагрев листа стекла на кольцевой форме;

формование методом прессования фигурного бурта периметра заготовки;

образование сферы на заготовке в замкнутом объеме за счет давления сжатого воздуха.

В результате заготовка стекла при нги-реве образует сферическое провисание, без всякого ограничения. Величина провисания целиком зависит от температуры разогрева стекла. При большем нагреве провисание больше и наоборот. При перегреве прямоугольной заготовки на круглом кольце возможно искажение с(1)ери и т.д.

Цель нагрева - разогрев заготовки стекла для выполнения дальнейших технологических операций. При этом

10 образование сферы никакого значения не имеет. Кольцо применяется с целью сохранения поверхности стекла от отлипов, вмятин и т.д.

При формировании (1)игурного бурта

15 заготовки, плоскость стекла за счет сил натяжения выравнивается, поэтому для получения радиусной сферы в верхнюю полость прессформы подается под давлением воздуха. Таким образом,

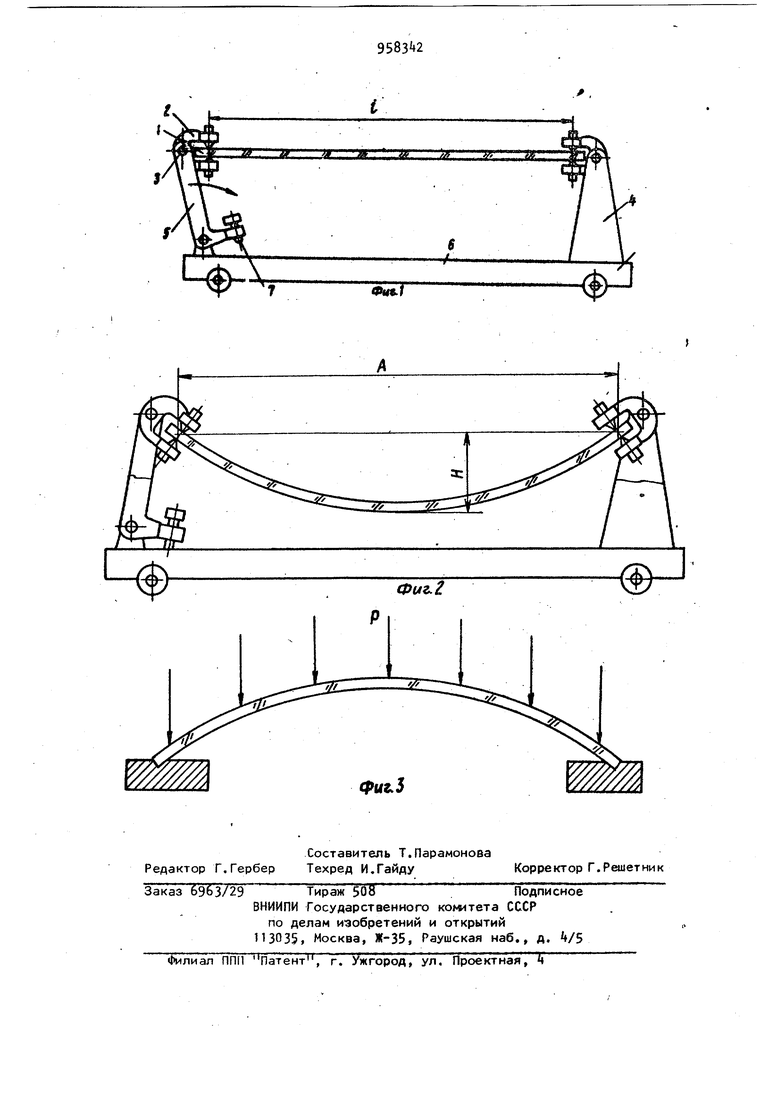

20 при нагреве заготовки стекла провисание не ограничивается и не регулируется, при формовании - образовании с(1)еры заготовки стекла величину сферы, а не степень провисания, регулируют давлением воздуха, а не изменением величины хорды. Наиболее близким к изобретению по техническому решению и достигаемому результату является способ моллирования плоских стекол, включающий защепление заготовки с концов, термообработку и изменение перемещения то чек защемления 2.. В известном способе лист стекла по линии изгиба нагревают с помощью нагревателя и, используя опору, изгибают с приложением сил на необходимую величину. При этом боковины стеклодетали остаются плоскими. В патенте Великобритании кривизна изгиба определяется геометрией опоры В известных способах моллирования получают стеклоизделия с недостаточной степенью качества. Необходимо, чтобы кривизна и толщина каждого стеклопакета была стабильной. Цель изобретения - повышение каче ства изделий за счет обеспечения ста бильности кривизны прогиба заготовки Поставленная цель достигается тем что согласно способу моллирования плоских стекол, включающему защемление заготовки с концов, термообработ и измерение перемещения точек защемления, кривизну прогиба контролирую по расстоянию между точками защемления и величины образовавшейся хорды. Известно, что при одной длине заготовки и определенной величине обра зовавшейся хорды глубина и кривая провисания за счет собственного веса под действием сил гравитации постЬянная. На фиг. 1 и 2 схематично показан способ моллирования стекол цилиндрического зенитного фонарного стеклопакета; на фиг. 3 - статические и ди намические нагрузки Р, воспринимаемы полученным изделием. Способ осуществляется следующим образом. Заготовка стекла 1 (или заготовки) с обоих концов защемляются блоками, винтовых зажимов 2, которые с торцов имеют цапфы 3 для шарнирного соединения с неподвижной 4 и подвижной 5 опорами тележки 6. Подвижная опора 5 имеет винтовой ограничительный упор 7. При нагреве стекло 1, под действием собственного веса, за счет сил гравитации, провисает - прогибается на заданную винтовым ограничитель- ным упором 7 величину Н. При этом кривизна провисания заготовки зависит от расстояния 1 между точками защемления и величины образовавшейся хорды А, т.е. от перемещения точек крепления блока винтовых зажимов. При равных величинах расстояния 1 и хорды А степень и кривизна провисания стекол при моллировании стабильная. Полученная таким способом кривизна стекла является оптимальной для восприятия выпуклой поверхностью статических и динамических нагрузок Р. Формула изобретения Способ моллирования плоских стекол, включаю1ций защемление заготовки с концов, термообработку и измерение перемещения точек защемления, отличающийся тем, что, с целью повышения качества изделий за счет обеспечения стабильности кривизны прогиба заготовки, кривизну прогиба контролируют по расстоянию между точками защемления и величины образовавшейся хорды. Источники информации, принятые во внимание при экспертизе 1.Патент Японии № 6-21б37, кл. 21 В 241, 1971. 2.Патент Великобритании № , кл. С 1 М, 1978.

Авторы

Даты

1982-09-15—Публикация

1980-11-05—Подача