(54) СЬШЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ Изобретение относится к промьшиеннести строительных материалов и может быть использовано для изготовления конструктивно-теплоизоляционных и кон структивных легкобетонных изделий, ограждающих и несущих конструкций. Известна керамзитобетонная смесь Ц включающая портландцемент,, керамзитовый заполнитель при водоцементном соотношении В/Ц 0,55-0,60. Наиболее близкой к предлагаемой является керамзитобетонная смесь С2} включающая, кг/м :. . Цемент140-214 Керамзит390-460 Песок135-290 ВодаОстальное Недостатками известных смесей являются невысокие прочности, Цель изобретения - увеличение проч ности и снижение себестоимости керамзитобетбна. Поставленная цель достигается тем что сырьевая смесь для получения керамзитобетона, включающая вяжущее/ керамзит, песок и воду, содержит в качестве вяжущего отходы производств фтористого алюминия и известковые от ходы сахарного производства при слет дующем соотношении компонентов мае.% Отходы производства 1КЕРАМЗИТОБЕТОНА фтористого алюминия 6,4-11,7 Известковые отходы сахарного производства 11,5-13,0. керамзит38,5-41,0 Песок8,5-10,0 ВодаОстальное Пример. Херамзитобетонную . смесь готовят по известному способу приготовления бетонных смесей на основе извести, кремнеземистого компонента и заполнителя. Для составления керамзитобетонных смесей в качестве исходных компонентов используют отходы производства фтористого алюминия, содержащие, мас.%: 510ц 67,5; потери при прокаливании 22,7; фтористые соединения в пересчете на А1Рз 9,3; СаО 0,5; удельной поверхности 510 мУкг. Отходгл используют в виде шлама влажностью 69%. Используют известковые отходы сахарного завода. Эти отходы представляют собой высокодисперсный углекислый кальций, химический состав, м-ас.%: кальЦий углекислый 63-85,5; магний углекислый 2,7-7,4; органические вещества 6,3-16,8; двуокись кремния 2,9-7,2; PijOs 0,5-1,4. Термическая активация этих отходов позволяет уст:ранить пршлеси органических веществ

и осуществить регенерацию ocHoiaHoro . вещества до окиси кальция, обладающей высокой активностью. Для еюставлейия данных керамзитобетоннызс смесей ис15ользуют известковые отходи, активированные прокаливанием до , ак- 5 тивности 81%, удельной пойерхвости 500 MVKT. Используют также керамзит размером зерен фракций 0-5.и 5-10 мм с объемной насыпной массой соответственно 750 и 569 кг/м при соотношб Ю НИИ между фракциями 1:1 и песок кварцевый химического состава, мас.%8 . SiO-i 91,76; Ripg 3,68; CaO 1,06; ПаП.п 2,Ш; MgO О ,38; примеси. Вначале кремнеземистые отходы Ьистого алюминия в ви.де шлама в .те-° иение 10-15 мин перемешивают с известkoBb i компонентом - активированными ; известковыми отходами сахарного производства. Затем вводят песок, пере- «м 1иешивак1Т до однородной консистенции, добавляют керамзит и снова перемешивают. КерМмзитобетонную массу спосором пластичной формовки уклададвают b металлические формы с размерами , ячеек Mt«i, подвергают напро- должительному (1 мин) уплотнению ни Звибростоле посредством вибрирования после предварительного вьедержива|€ия над водой в течение 24 ч псщвер гают гидротермальной обработка в as- 30 Токлайв при 175С по режиму 2-8-2 ч; Составы сьарьевих с(есей по изобретению и основные физико-меканичес

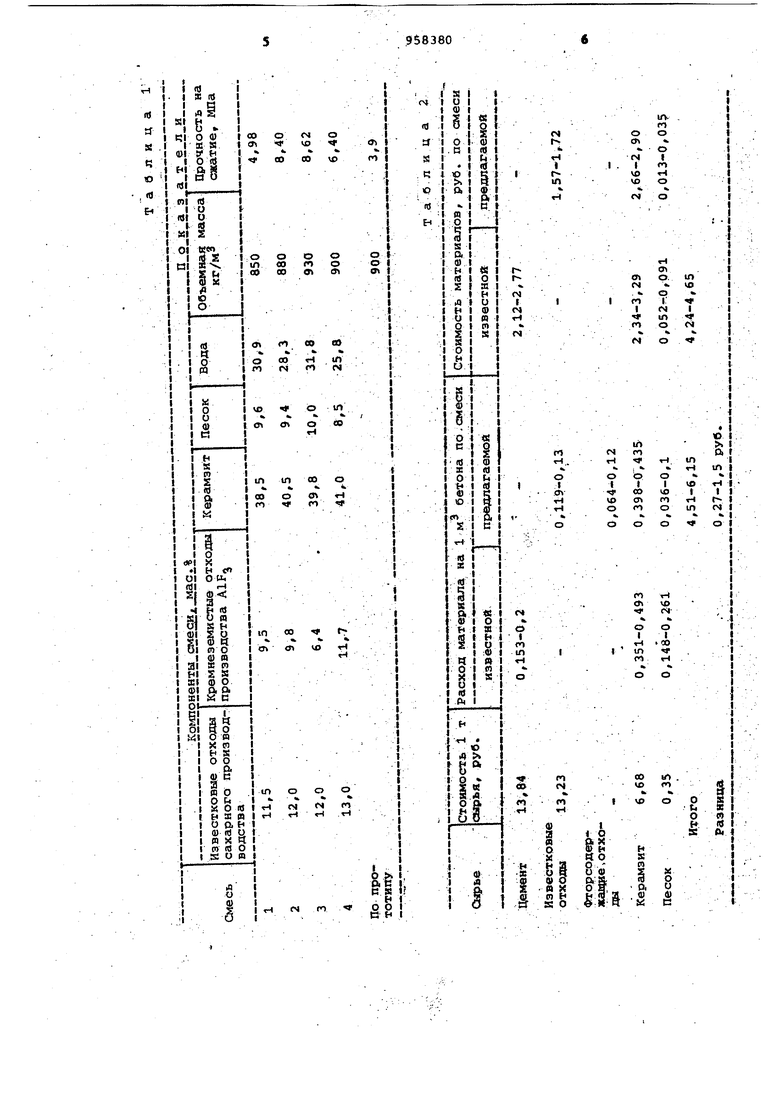

сие свойства образцов керамзитобето на приведены в табл. 1.

Данные табл. 1 покаэЬ вают, что полная замена обожженной извести S керамзитобетойнрй смеси активированными известковыми отходами сахарного прои.зФодств а, а также использо;Вание в качестве.кремнеземистого компонента высокоактивных тонкодисперсных отходов производства фтористого алюминия в совокупности обеспечивают Получение высококачественного керамзитобетона.

ОСНОВНЫГ4 преимуществом изобретения является удешевление продукции, снижение ее себестримости за счет утилизации двух видов промышленных отходов - сахарного производства и производства фтористого алюминия.

В табл 2 при1веден расчет экономической-Эффективности изобретения.

. Изобретение обеспечивает изготовление ке рамзитобетона сповышенной прочностью, что позволяет Использовать его 35 качестве конструктивного ьштеркала; кроме того, снижение объемаой массы обеспечивает экономию сзырьевых материалов на 15-20% и повышает эксгшуатационные свойства мзделий и конструкций. Ввиду этого изобретение высокоэМэктивно с экономической сторошл.

о

С4

VO

00 00

о

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления теплоизоляционного бетона | 1980 |

|

SU1022956A1 |

| Сырьевая смесь для изготовления силикатных изделий | 1983 |

|

SU1172903A1 |

| Керамзитобетонная смесь | 1987 |

|

SU1454807A1 |

| Сырьевая смесь для изготовления керамзитобетонных изделий | 1988 |

|

SU1601095A1 |

| Керамзитобетонная смесь | 1990 |

|

SU1761728A1 |

| Сырьевая смесь для изготовления силикатных изделий | 1981 |

|

SU975650A1 |

| Способ получения технического гидросиликата кальция | 1981 |

|

SU1265143A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТОБЕТОНА | 2008 |

|

RU2382015C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО И УТЕПЛИТЕЛЬНОГО МАТЕРИАЛА ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2448065C2 |

| СТРОИТЕЛЬНАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2004 |

|

RU2266877C1 |

о

о fft

о

(1 со «о

гЦ

1Л N

00 (N

|Л

со

О И

соо

ОЧrt

М«sf

г

«

V гЧ г4 VO

о

м

м

ч

%

сч Формула изобретения Сырьевая смесь для получения керамйитобет.она, включающая вяжущее, ке;рамзит, песок и воду, о т л и ч а а я с я тем, что, с целью увеличе- ния прочности и снижения себестоимос- 5 ти керамзитобетона, она содержит в качестве вяжущего отходы производства фтористого алюминия и известкоззые отходы сахарного производства при следующем соотношении компонентов, мас,%ИО Отходы производства фтористого алюминия 6,4-11,7 Известковые отходы сахарного Нроиятэол11,5-13,0 5 (пр ства при В, ню кеа . ры Керамзит 38,5-41,0 8,5-10,0 Остальное Источники информации, нятые во внимание при экспертизе 1.Мешкаускас Ю, .И., Баркаускас И. и др, Керамзитогазобетон. Виль, Минтис, 1968, с. 30-69, 2,Вружевич Г, А. Поризованный рмзитобетон, М., Изд-во литераТупо строительству, 1969, с, 46 ототип).

Авторы

Даты

1982-09-15—Публикация

1980-07-04—Подача