VI го

со о

Од Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении силикатньк изделий, применяемы в качестве теплоизоляционно-конструк тивного материала. Целью изобретения является упрощение процесса изготовления за счет исключения автоклавной обработки и у.скорения твердения и естественных .условийх, Примеры осуществления изобретения Используемые компоненты имеют сле дующие характеристики: изйестьсодержащий отход сахарного производства в термически активированном видев обож женный при 950°С в течение 1-2 ч, активности 73% (СаО + MgO), химического Состава, мас.%: Si02 3,18$ .5,325 FejOj 2,011 СаО 84,96, MgO 2,17; потери при прокаливании - остальное, а отходы производства фтористого алюминия химического состава, мас.%: Si02 67,5; потери при прокаливании 22,7; AlF 9,2; СаО остальное; отходы производства шерст длиной волокна 0-3 мм, образующиеся .после мокрой и сухой отделки шерстяных тканей,- содержащее, мас.%: шерсть 70-80; штапельное волокно 10-20; капроновое волокНо 4-5; обрат суконного производства 2-3; обраты собственного производства 1-2.

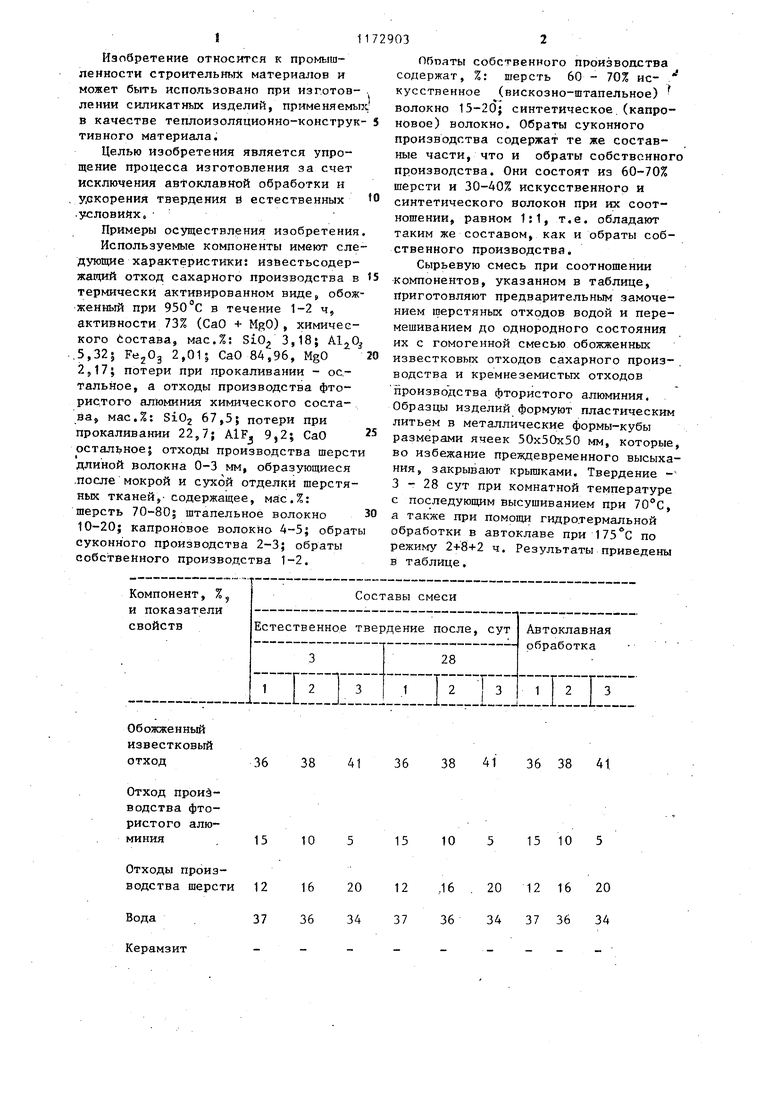

Компонент, %, и показатели свойств

Составы смеси Обпаты собственного производства содержат, %: шерсть 60 - 70% ис- кусственное (вискозно-штапельное) волокно 15-20; синтетическое.(капроновое) волокно. Обраты суконного производства содержат те же составные части, что и обраты собственного производства. Они состоят из 60-70% шерсти и 30-40% искусственного и синтетического волокон при их соотношении, равном 1:1, т.е. обладают таким же составом, как и обраты собственного производства. Сырьевую смесь при соотношении компонентов, указанном в таблице, приготовляют предварительным замочением шерстяных отходов водой и перемешиванием до однородного состояния их с гомогенной смесью обожженных известковых отходов сахарного произ- . водства и кремнеземистых отходов производства фтористого алюминия. Образцы изделий формуют пластическим литьем в металлические формы-кубы размерами ячеек 50x50x50 мм, которые, во избежание преждевременного высыхания, закрывают крьшжами. Твердение -3-28 сут при комнатной температуре с последующим высушиванием при 70°С, а также при помощи гидротермальной обработки в автоклаве при по режиму 2+8+2 ч. Результаты приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления силикатных изделий | 1981 |

|

SU975650A1 |

| Сырьевая смесь для получения керамзитобетона | 1980 |

|

SU958380A1 |

| Керамзитобетонная смесь | 1987 |

|

SU1454807A1 |

| Сырьевая смесь для изготовления теплоизоляционного строительного материала | 1983 |

|

SU1361131A1 |

| Ячеистобетонная смесь | 1983 |

|

SU1098920A1 |

| Сырьевая смесь для изготовления силикатных изделий | 1983 |

|

SU1183477A1 |

| Композиция для изготовления строительных изделий | 1986 |

|

SU1423528A1 |

| КЕРАМИЧЕСКОЕ ВЯЖУЩЕЕ АВТОКЛАВНОГО ТВЕРДЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ НА ЕГО ОСНОВЕ | 2003 |

|

RU2247696C1 |

| ГРАНУЛИРОВАННЫЙ КОМПОЗИЦИОННЫЙ ЗАПОЛНИТЕЛЬ ДЛЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ НА ОСНОВЕ ПЕРЛИТА, СОСТАВ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ И СИЛИКАТНОЕ СТЕНОВОЕ ИЗДЕЛИЕ | 2007 |

|

RU2365556C2 |

| ГРАНУЛИРОВАННЫЙ КОМПОЗИЦИОННЫЙ ЗАПОЛНИТЕЛЬ ДЛЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ НА ОСНОВЕ ТРЕПЕЛА, ДИАТОМИТА И ОПОКИ, СОСТАВ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ И СИЛИКАТНОЕ СТЕНОВОЕ ИЗДЕЛИЕ | 2007 |

|

RU2365555C2 |

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ ИЗДЕЛИЙ, включающая известьсодержащий обожженный отход сахарного производства, кремнёэемсодержащий отход производства фтористого алюминия и воду, отличающаяся тем, что, с целью упрощения процесса изготовления за счет исключения автоклавной обработки и ускорения твердения в естественных условиях, она содержит дополнительно отход производства шерсти при следующем соотношении компонентов, мас.%: Известьсодержащий обожженный отход сахарного производства36-41 Кремнеземсодержащий отход производства фтористого алюминия 5-15 Отход производства (Л шерсти12-20 ВодаОстальное

Обожженный известковый отход 36 Отход ПРОИЗВОДСТВ а фтористого алюминия 15 Отходы произ16 20 12 водства шерсти 12 36 34 37 Вода Керамзит 36 38 41. 5 15 10 5 20 12 16 20 34 37 36 34 Песок Объемная масса, кг/м 655 630 610 650 Прочность на 8,4 6,1 5,5 16,1 сжатие, МПа Коэффициент теплопроводности, ккал/м.ч. °С 0,073 0,068 0,061 0,073

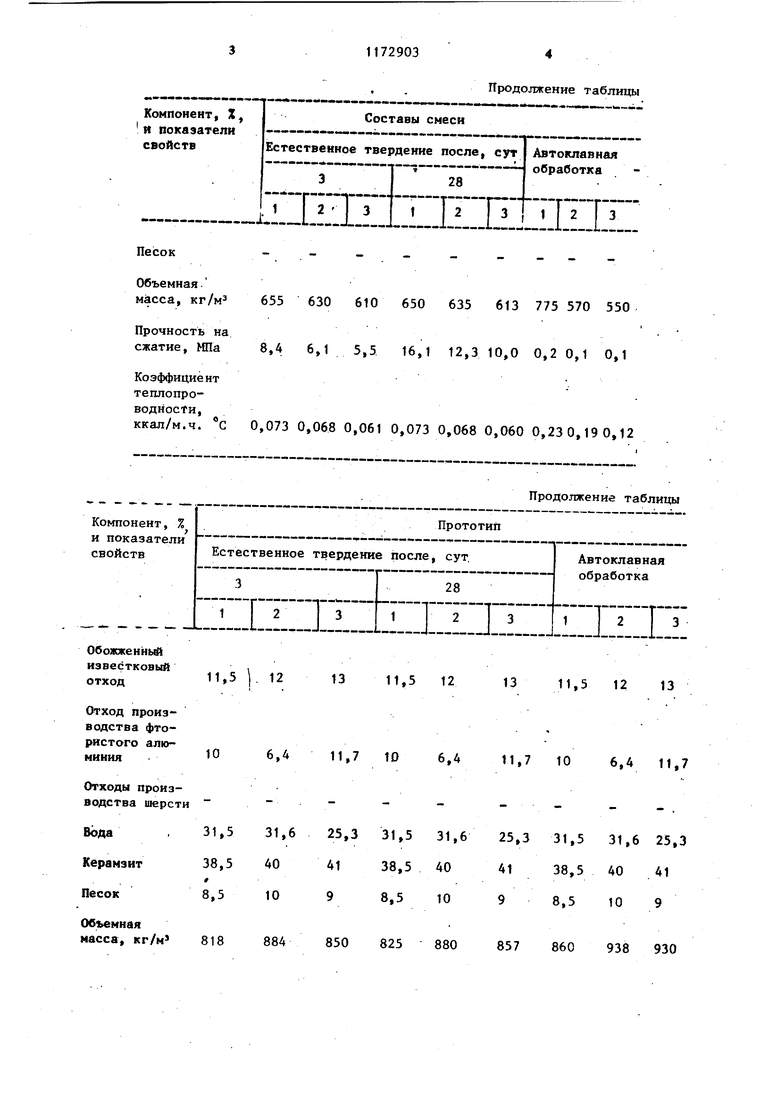

Компонент, % и показатели свойств Обожженньё) известковый 11,5 ) . 12 13 11,5 Отход производства фтористого алю6,4 11,7 10 миния Отходы производства шерсти ВЬда . 31,5 31,6 25,3 31,5 Керамзит 38,5 40 41 38,5

8,5 10

Песок Объемная масса, кг/м 818 884 850 825

Продолжение таблицы

Продолжение таблицы

8,5 10 9

8,5 10 635 613 775 570 550 12,3 10,0 0,2 0,1 0,1 . ,068 0,060 0,230,190,12 12 13 11,5 12 13 6,4 11,7 10 6,4 11,7 -- - -. 31,6 25,3 31,5 31,6 25,3 40 41 38,5 40 41 880 857 860 938 930 Компонент, 7, и показатели . свойств

IXJlliLLEiJJZ

. 1 Прочность н« сжатие, МПа 0,1 0,4 0,3 0,2 Коэффициент теплопроводности, ккал/м.ч. с 0,14 0,13 0,12 0,14

Продолжение таблицы

..

IQ

1 -W-M - «Miai a U | m4J L L-Jj J..,,,.., Естественное твердение после, сут Прототип Автоклавная обработка 0,6 0,3 5,0 8,4 6,6 0,13 0,14 0,16 0,15

| Шихта для изготовления силикатных изделий | 1980 |

|

SU958381A1 |

| Сырьевая смесь для получения керамзитобетона | 1980 |

|

SU958380A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-08-15—Публикация

1983-04-07—Подача