t

Изобретение относится к промьшшен- ности строительных материалов и может быть использовано для изготовления конструктивных легкобетонных изделий,.

Цель изобре вения - уменьшение во- допоглощения, повышение прочности и морозостойкости,

В качестве сырьевых компонентов для составления смеси по предлагав- (л мому изобретению используют:

известняковые отходы сахарного производства, обожженные (термически активированные) при 900-950 С в течение 1-2 ч, удельной поверхности око- ло 500 , активностью 81% (СаО+ +МвО), химического состава, мас,%: SiO 3,18; AljG, 5,32; , 2,0l; CaO 84,96; MgO 2,17; потери при прокаливании остальное;.

белитовый шлам глиноземного комбината (натуральный, со шламового поля), высушенный до воздушно-сухого состояния и размолотый до удельной поверхности 350 м2/кг, среднего химического состава, мас.%: ,42; Al-tO, 3,81; Ре,,0з 3,71; СаО 54,29; 1,41; 0,60; потери при прокаливании остальное; белитовый шлам получается в качестве белитсодержащего отхода при производстве глинозема из щелочных алюмосиликатных пород; он содержит минерал белит: 2CaO SiO в количестве 60-80%, углекислый кальций CaCOj 5-25%, щелочи 1,5-гЗ,0%, в том числе водорастворимой 0,2-1,2%, и характеризуется водородным показателем рН 9,8-12,0; этот шлам обладает индивидуальными вяжущими свойствами.

ел

4sai

00

однако в ecTecTB eiHHOM состоянии эти свойства слабо выражены;

керамзит размером зерен фракций 0-5 и 5-10 мм с объемной насыпной массой соответственно 750 и 550 кг/м при соотношении между фракциями 1:1;

отход производства анальгина, образующийся при технологических операциях разливки, транспортировки, фасовки ампул анальгина, отход представляет собой 50%-ной концентрации вод-- ный раствор 1-фенил-2,3-диметил-4- метиламинопиразолон-5-Н-метансульфата натрия, формула которого

.

Молекулярная масса этого соединения 361,36. Структурная формула имеет вид

сн

сн,

/V

снз т

СбН.

о

СН2-

в естественном виде отход произ- водства анальгина имеет водородный показатель рН 5,9 и является активи- затором кислотного характера.

Вначале белитовый шлам в сухом виде 2-3 мин перемешивают с отходом производства анальгина (в пересчете на сухое вещество), разведенным необходимым количеством воды. Затем вводят обожженные .известьсодержащие отходы сахарного производства с последующим 5-7-минутным перемешиванием. В.однородную массу добавляют керамзит, перемешанный до однородного распределения гранул (3-5 мин). Ке- рамзитобетонную массу способом пластичной формовки укладывают в металлические формы с размераь}и 40х40х х40 мм, применяя непродолжительное виброуплотнение на вибростоле (1 мин и, после 24 ч вьщержки над водой, подвергают гидротермальной обработке в автоклаве при 175 С по режиму 2- 8-2 ч.

Аналогично приготовлены керамэи- тобетонные смеси известным Способом,

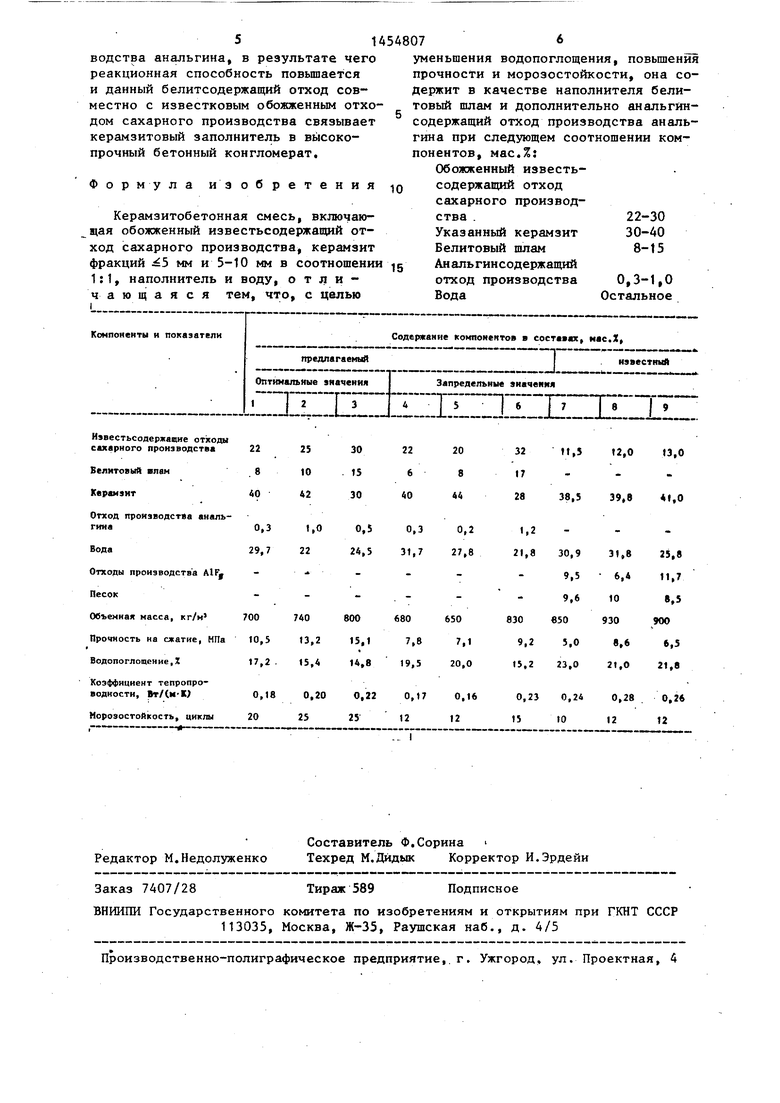

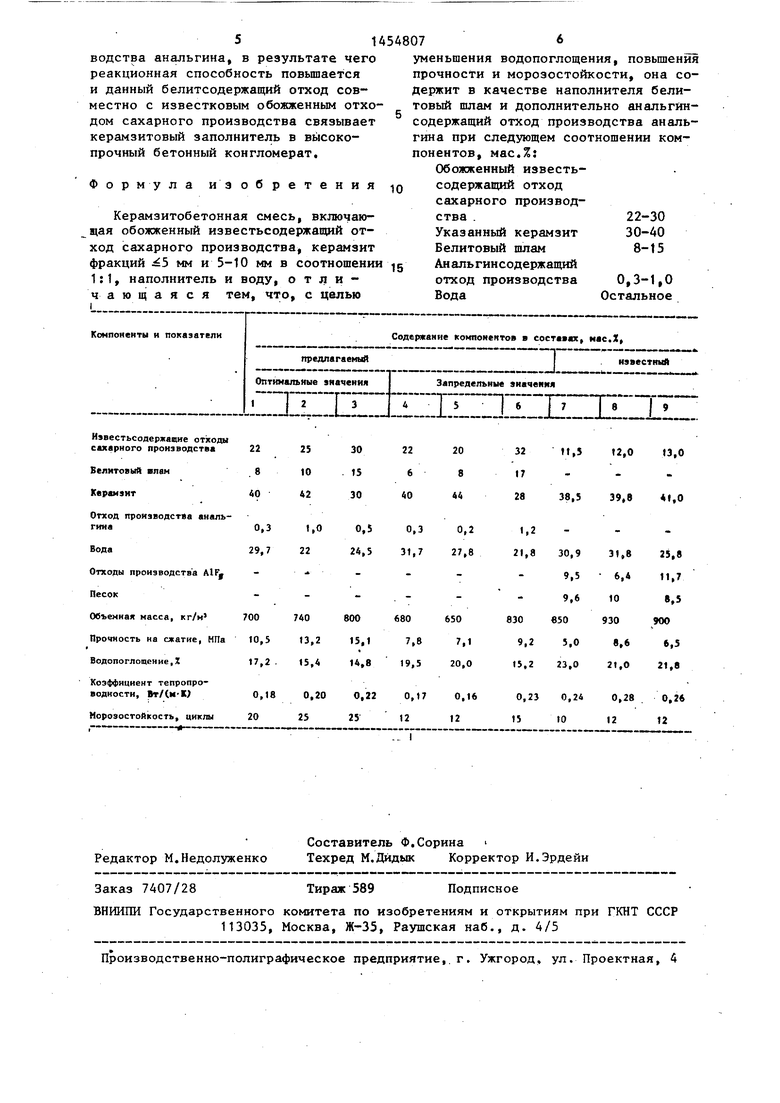

Составы сьфьевых смесей по изобретению и основные физико-механические свойства образцов керамзитобетона приведены в таблице.

Оптимальные значения составов 1 - 3 обеспечивают наиболее высокие свойства готовых изделий. Недостаток

белитового шлама в составе 4 при неизменных количествах других компонентов хотя и снижает объемную массу, но также вызывает падение прочности на сжатие -(ниже 10 МПа) и морозостойкости, повьшение водопоглощения.

5

5

0

Недостаток известкового компонента и активизатора - отхода производства

анальгина (0,2%) в примере 5 при увеличении количества керамзита (до 44%) одновременно заметно снижает качество керамзитобетона. Аналогично положительного эффекта не достигают по примеру 6; несмотря на увеличенные количества обоих вяжущих компонентов: известкового и белитового, завьш1енное количество отхода производства анальгина (1,2%) обусловливает небольшую

0 прочность при увеличенной объемной массе изде лий.

Преимущество оптимальных составов предлагаемой керамзитобетонной смеси по сравнению с известной выражается возможностью изготовления легковесного и одновременно высокопрочного керамзитобетона, который характеризуется пониженной объемной массой и небольшим для керамзитобетона водо- поглощением (15-17% против 21-23% по известному), два раза повьш1енной механической прочностью, лучшей морозостойкостью и более низким коэффициентом теплопроводности - получен5 ный легкий керамзитобетон обладает повышенными теплозащитными свойствами, что дает возможность использовать его не только для изготовления ограждающих, перегородочных и теплоизоля0 ционных, но и для несущих конструкций, высокопрочных панелей, блоков. : И элементов, обладающих небольшим весом и повьш1енными теплоизоляционными свойствами.

Твердение предлагаемой керамзито- бетонной смеси интенсивно происходит при гидротермальных условиях и благодаря двухсторонней активизации белитового шлама под воздействием высокоактивного обожженного известьсодержа- щего отхода сахарного производства, который в виде СаО вступает в непосредственную реакцию с белитом 2СаО , с образованием соответствующих новообразований типа гидросиликатов кальция повышенной основности. При этом происходит химическая активация кристаллической решетки сравнительно инертного силиката - белита отходом произ5

0

514548076

водства анальгина, в результате чего уменьшения водопоглощения, повышения реакционная способность повышается прочности и морозостойкости, она со- и данный белитсодержащий отход совместно с известковым обожженным отходом сахарного производства связывает керамзитовый заполнитель в высокодержит в качестве наполнителя бели- товый шлам и дополнительно анальгйн- содержащий отход производства анальгина при следующем соотношении компонентов, мас.%:

прочный бетонный конгломерат.

Фор м у л а из обретения

Керамзитобетонная смесь, включающая обожженный известьсодержащий отход сахарного производства, керамзит фракций 5 мм и 5-10 мм в соотношении g 1:1, наполнитель и воду, отличающаяся тем, что, с целью I

уменьшения водопоглощения, повышения прочности и морозостойкости, она со-

0

g

держит в качестве наполнителя бели- товый шлам и дополнительно анальгйн- содержащий отход производства анальгина при следующем соотношении компонентов, мас.%:

Обожженный известьсодержащий отход сахарного производства .

Указанный керамзит Белитовый шлам АНальгинсодержащий отход производства Вода

22-30

30-40

8-15

0,3-1,0 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения керамзитобетона | 1980 |

|

SU958380A1 |

| Легкобетонная смесь и способ ее приготовления | 1990 |

|

SU1761729A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 1994 |

|

RU2081861C1 |

| Керамзитобетонная смесь | 1990 |

|

SU1761728A1 |

| Композиция для изготовления теплоизоляционного материала | 1986 |

|

SU1423534A1 |

| Композиция для изготовления строительных изделий | 1986 |

|

SU1423528A1 |

| Сырьевая смесь для приготовления легкого бетона | 1990 |

|

SU1781191A1 |

| Полимерминеральная композиция | 1985 |

|

SU1276648A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2006 |

|

RU2312839C1 |

| Сырьевая смесь для изготовления силикатных изделий | 1983 |

|

SU1172903A1 |

Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления конструктивных легкобетонных изделий. Цель изобретения - уменьшение водопоглощения, повышение прочности и морозостойкости. Керамзито- бетонная смесь содержит, мас.%: обожженный известьсодержащий отход сахарного производства 22-30; керамзит фракций 5мми5-10ммв соотношении 1:1-30-40j белитовый шлам 8-15; анальгинсодержащий отход производства 0,3-1,0; вода остальное. Прочность на сжатие бетона до 15,1 МПа; морозостойкость 25 циклов; водопоглоще- ние,14,8 %. 1 табл. с

Конпоненты и показатели

Содерканне компонентов в сост«вах, нас.Х, предлагаемыйJ известный

Оптимальные значения

Редактор М.Недолуженко

Составитель Ф.Сорина

Техред М.Дидык Корректор И.Эрдейи

Заказ 7407/28

Тираж 589

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Запредельные значения

Подписное

| Керамзитобетонная смесь | 1978 |

|

SU688472A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для получения керамзитобетона | 1980 |

|

SU958380A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-01-30—Публикация

1987-04-27—Подача