(54) СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса | 1986 |

|

SU1416474A1 |

| Способ упрочнения изделий из кварцевой керамики | 2017 |

|

RU2667969C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗОБЖИГОВОЙ КВАРЦЕВОЙ КЕРАМИКИ ДЛЯ СТЕКЛОВАРЕНИЯ | 2013 |

|

RU2539088C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2013 |

|

RU2524704C1 |

| Способ изготовления керамических изделий | 1980 |

|

SU939207A1 |

| Огнеупорная масса | 1981 |

|

SU1011604A1 |

| Способ изготовления радиопрозрачного изделия | 2021 |

|

RU2777353C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2346997C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КВАРЦЕВОЙ КЕРАМИКИ | 2008 |

|

RU2385850C1 |

| Способ получения проницаемого керамического материала с высокой термостойкостью | 2018 |

|

RU2700386C1 |

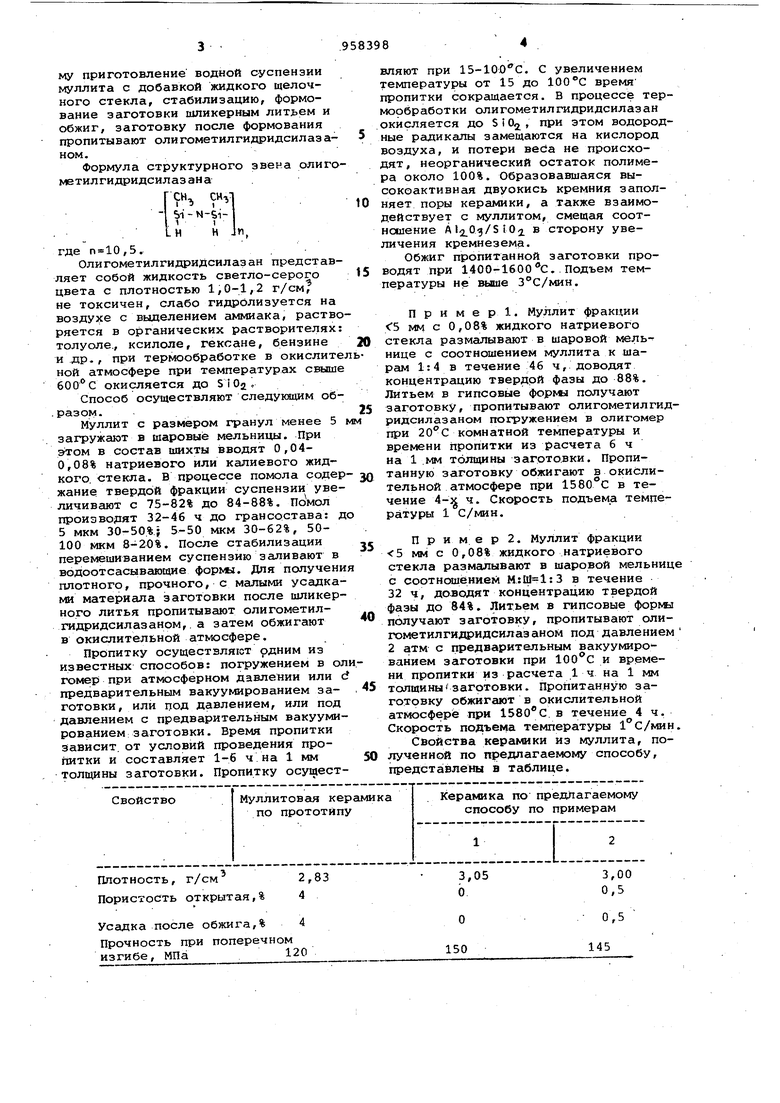

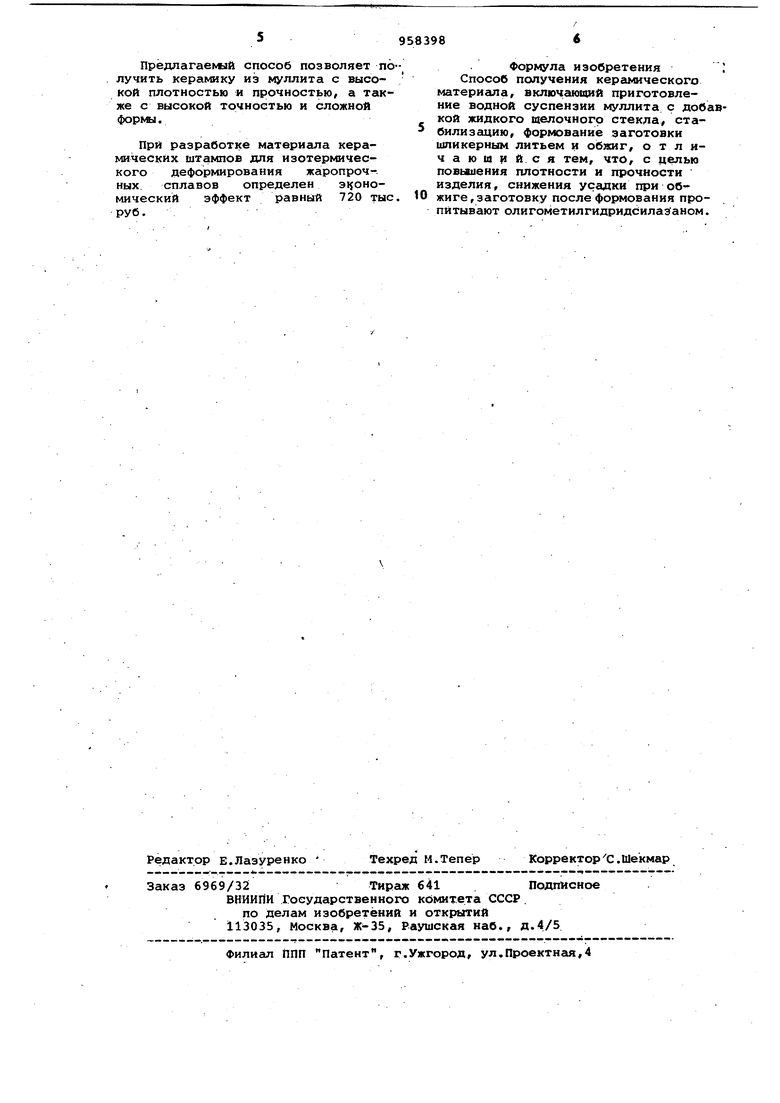

Изобретение относится к технологии получения конструкционных кера в1ческих материалов, работающих при высокой температуре, и может быть использовано в металлургической и , отраслях прокышленнЬсти, Муллитовая керамика обладает высокими прочностными характеристикаик до температуры 1300-1400 С, высокой устойчивостью к агрессивным средам/ инертностью к керамическим и металлическим порсйикам и может быть использована при изготовлении, напри мер, штампов, работающих при высокой температуре, Для изготовления вышеуказанных штампов необходимо изготовление деталей с большой точностью, сложной фор141, обладающих высокими прочностными характеристиками при высокой температуре. Известен способ получения изделий из муллита методом формования порош на связуиицем с последующим обжигом. Для получения более плотных заготовок шихту перед формованием виброуплотняют. По данному способу для получения крупногабаритных заготовок необходимо сложное, мощное прессовое оборудование, и невозможно получить изделия сложной формы. Наиболее близким решением к предлагаемому .чвляется способ получения керамического материала, включающий приготовление водной суспензии муллита с добавкой жидкого щелочного стекла, стабилизацию, формование заготовки шпикерным литьем и обжиг. Недостатком известного способа получения материала из муллита является значительная усадка (до 6%) материала в процессе обжига, приводящая к деформации заготовок с изменением геометрических размеров. Кроме того, материал обладает недостаточной механической прочностью, и пористость сохраняется вплоть до 1600 С. При добавлении в шихту крупнозернистых фракций муллита или электрокорунда получают материал с низкой , усадкой, но высокой пористостью до 20%, и низкой механической прочностью. Цель изобретения - повышение плотности и прочности изделий, снижение усадки при обжиге. Поставленная цель достигается тем, что согласно способу получения керамического материала, включакаде му приготовление водной суспензии муллита с добавкой жидкого щелочного стекла, стабилизацию, формование заготовки шликерным литьем и обжиг, заготовку после формования пропитывают олигометилгидридсилазаном. Формула структурного звена олиго метилгидридсилазана Г VS «гт -S1-N-S.LH Н J«, где ,5.. Олигометилгидридсилазан представ ляет собой жидкость светло-серого цвета с плотностью 1,0-1,2 г/см не токсичен, слабо гидролизуется на возду се с вьщелением аммиака, раство ряется в органических растворителях толуоле., ксилоле, гексане, бензине и др., при термообработке в окислите ной атмосфере при температурах свыш окисляется до SiOjo Способ осуществляют следукадим об.разом. Муллит с размером гранул менее 5 загружают в шаровые мельницы. При этом в состав шихты вводят 0,040,08% натриевого или калиевого жидкого, стекла. В процессе помола содер жание твердой фракции суспензии увеличивают с 75-82% до 84-88%. производят 32-46 ч до грансостава: д 5 мкм 30-50%; 5-50 мкм 30-62%, 50100 мкм 8-20%. После стабилизации перемешиванием суспензию заливают в водоотсасывающие формы. Для получени плотного, прочного, с малыми усадками материала заготовки после шликерного литья пропитывают олигометилгидридсилазаном, а затем обжигают в окислительной атмосфере. Пропитку осуществляют кчкм из известных способов: погружением в ол гомер при атмосферном давлении или d предварительным вакуумированием заготовки, или под давлением, или под давлением с предварительным вакуумированием заготовки. Время пропитки зависит, от условий проведения пропитки и составляет 1-6 ч на 1 мм толщины заготовки. Пропитку осущестУсадка после обжига,% 4 Прочность при поперечном изгибе, МПа120

0,5

О 145 150 вляют при 15-100С. С увеличением температуры от 15 до время пропитки сокращается. В процессе термообработки Олигометилгидридсилазан окисляется до SiO, при этом водородные радикалы замещаются на кислород воздуха, и потери веСа не происходят, неорганический остаток полимера около 100%. Образовавшаяся высокоактивная двуокись кремния заполняет поры керамики, а также взаимодействует с муллитом, смещая соотношение Al2.0 /Si02 В сторону увеличения кремнезема. Обжиг пропитанной заготовки проводят при 1400-1600 С..Подъем температуры не выше 3°С/мин. Пример. Муллит фракции S мм с 0,08% жидкого натриевого стекла размалывают в шаровой мельнице с соотношением муллита к шарам 1:4 в течение 46 ч, доводят концентрацию твердой фазы до 88%. Литьем в гипсовые форки получают заготовку, пропитывают олигометилгидридсилазаном погружением в олигомер при 20°С комнатной температуры и времени пропитки из расчета 6 ч на 1 .мм толщины загото.вки. Пропитанную заготовку обжигают в окислительной атмосфере при 1580°С в течение 4-3J ч. Скорость подъема температуры 1 С/мин. П р и м е р 2. Муллит фракции 5 мм с 0,08% жидкого натриевого стекла размалывают в шаровой мельнице с соотношением в течение 32 ч, доводят концентрацию твердой фазы до 84%, Литьем в гипсовые формы получают заготовку, пропитывают олигометилгида)идсилазаном под давлением 2 атм с предварительным вакуумированием заготовки при и времени пропитки из расчета 1 ч на 1 мм ТОЛЩИНЫзаготовки. Пропитанную заготовку обжигают в окислительной атмосфере при в течение 4ч. Скорость подъема температуры 1°С/мин. Свойства из муллита, полученной по предлагаемому способу, представлены в таблице.

3 9583986

Предлагаемый способ позволяет по-. Формула изобретения ;

лучить керамику из муллита с высо- Способ получения керамического

кой плотностью и прочностью, а так-материала, включающий приготовлеже с высокой точностью и сложнойние водной суспензии муллита с добавформы. кой жидкого щелочного стекла, стаПри разработке материала кера-шликерным литьем и обжиг, о т л имнческйх штампов для изотермичес-чающийся тем, что, с целью кого деформирования жаропроч-повышения плотности и прочности ных сплавов определен aijoHo-изделия, снижения усадки при обмический эффект равный 720 тыс.О жиге,заготовку после формования проруб. питывают олигометилгидридсилазаном.

5 билизацию, формование заготовки

Авторы

Даты

1982-09-15—Публикация

1980-11-21—Подача