. Изобретение относится к производству плит из волокнистого материала и может быть применено в дере вообрабатывающей промышленности. Известен состав для отделки композиционных древесных пластиков., содержащий древесные опилки, обрабо тайные водным раствором солянокислого гидразина, анилина или гидроксиламина с добавлением технического фурфурола 1. Недостатком этого состава являет ся его высокая стоимость и многокомпонентность, усложняющие технологию изготовления древесноволокнис тых плит. Наиболее близким к предлагаемому по технической сущности и достигаемому э } фекту является состав, включающий высыхающее масло, например талловое, эмульгатор,.например концентрат сульфитно-спиртовой барды, стабилизатор и воду 2. Указанный состав характеризуется недостаточно высокими физико-механи ческими показателями плит и низким качеством отделки. Целью изобретения являетсяповышение прочности иводостойкости плит и улучшение их внешнего вида. Поставленная цель достигается тем, что состав .цля отделки древесноволокнистых плит, включающий талловое масло, концентрат сульфитноспиртовой барды и воду, дополнительно содержит аммонизированный торф с содержанием общего азота 4,718,82 мас.% при следующем соотношении компонентов, мас.%: Талловое масло 20-30 Аммонизированный торф. 1,5-3,0 Концентрат сульфитно-спиртовой барды0.5-1,0 Вода Остальное Аммонизированный торф приготавливают путем обработки торфа 1%-ным растворсяи аммиака при 100-150°С 1-4 ч. Соотнесение торфа и раствора аммиака равно 1;8-12 {на сухое вещество торфа). В процессе низкотемпературной (100-150°С) агфюнизации фиксаций азота происходит за счет обменного поглощения (образование гуматов аммония, аммонийных солей органических кислот) и химического взаимодействия (аминирование фенольНых гидроксилов, образование амидов кислот). Значительная часть азота

закрепляется в виде гетероцикличес ких соединений - продуктов взаимодействия аммиака с углеводным комплексом торфа по меланоидиновой реакции, в результате чего возрастает количество азота -В остатке после гидроли- 5 за торфа 20%-ной.НС1.

Промежуточные продукты этой реакции накапливаются в составе легко

гидролиЗУемых веществ неуглеводного характера, конечные - в гуминовых кислотах, а при увеличении жесткости обработки переходят в негидролизуемый остаток.

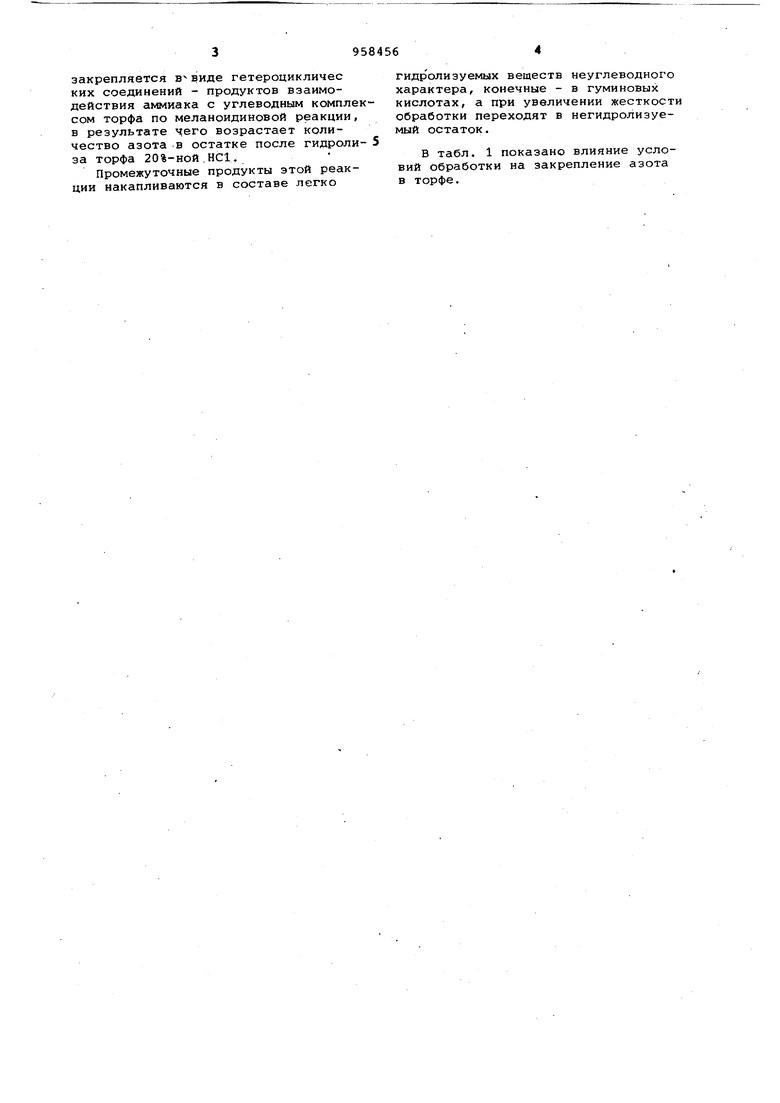

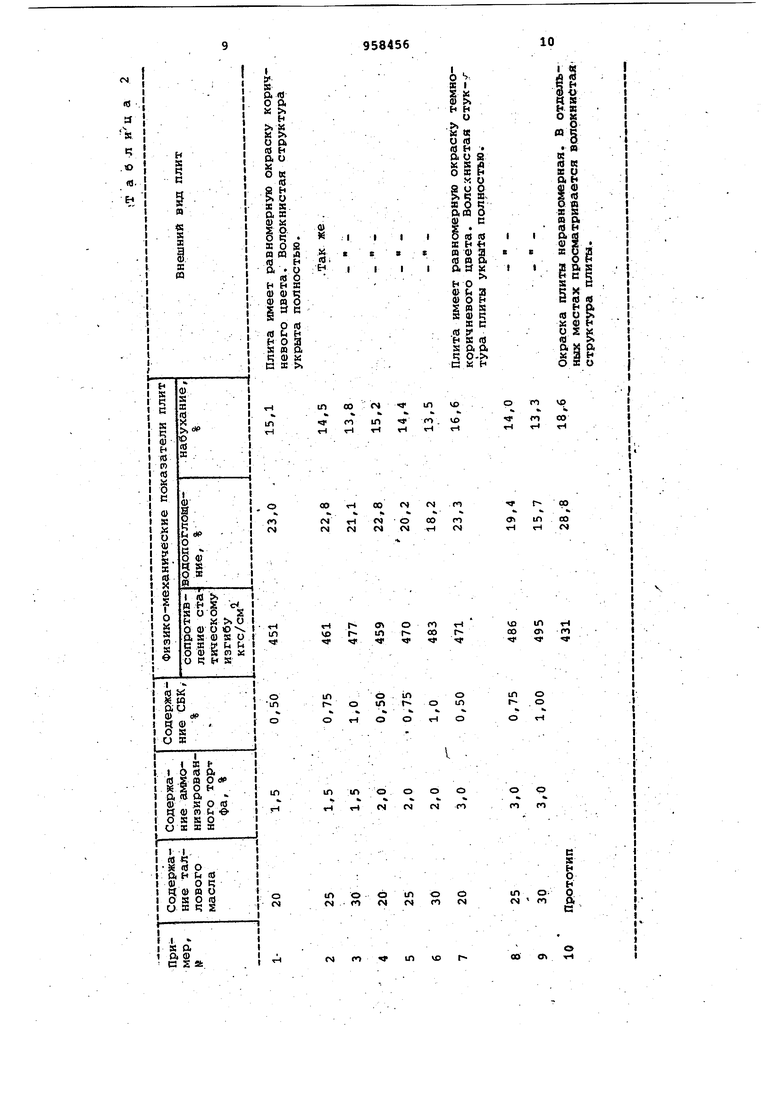

В табл. 1 показано влияние условий Обработки на закрепление азота в торфе.

(О

я к с; ю

re fr

Как следует из приведенного материала, иэмеиение низинных (осоковый) и верховых (магелланикум) торфов протекает аналогично. Содержание амидных и аминных групп в торфе с подъемом температуры от 100 до 150-с повышается, но с увеличением продолжительности .о&работки до 10 ч снижается.. Образование аминов и амидов подтверждается снижением количества фенольных и карбоксильных групп в аммонизированном Торфе.

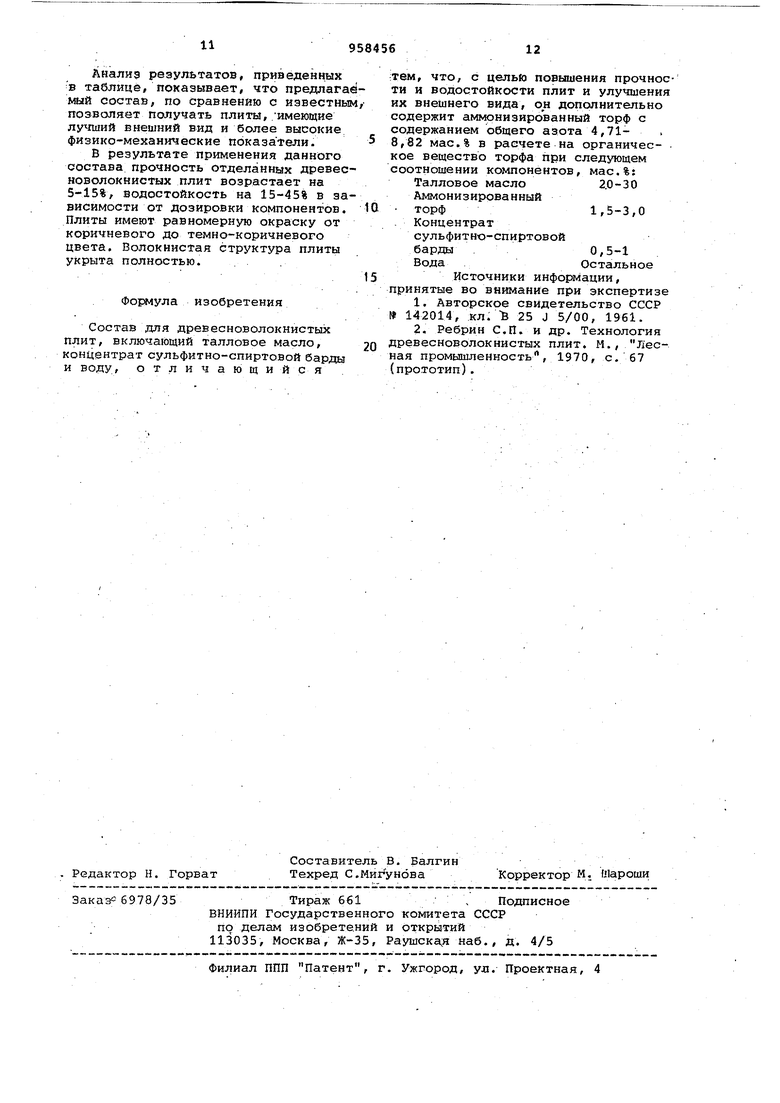

Сущность изобретения поясняется примерами. Количества ингредиентов указаны в мас.%.

Пример 1. На сырое полотно плиты (степень помола массы - 20 ДС, содержание альбуминового клея и парафина 0,6 и 1,5% от веса абсолютно сухого волокна соответственно, влаж.ность полотна 70%) наносят водную эмульсию таллового масла, содержащую 20% масла, 1,5% аммонизированного торфа и О,5% концентрата сульфитно-спиртовой барды (эмульгатор) в количестве 3 г сухого вещества на 1 м готовых плит. Обработанный таким образом волокнистый ковер прерсуют при и удельном давлении 55 кгс/см-. Плиты после прессования подвергают термообработке при 160°С 3ч.

. Пример 2. Отличается от примера 1 тем, что эмульсия содержит 25% таллового масла, 0,75% концентрата сульфитно-спиртовой барды и наносится в количестве 6,5 г сухого вещества на 1 м .

Пример 3. Отличается.от примера 1 тем, что, эмульсия содержит 30% таллового масла-, 1,0% концентрата сульфитно-спиртовой барды и наносится в количестве 10 г сухого вещества на 1 м.

П. р и м е р 4. Отличается от примера 1 тем, что эмульсия содержит 2,0% аммонизированного торфа.

Пример 5. Отличается от примера 2 тем, что эмульсия содержит 2,0% аммонизированного торфа.

Пример 6. Отличается от примера 3 тем, что эмульсия содержит 2,0% аммонизированного торфа. Пример 7. Отличается от примера 1 тем, что эмульсия содержит 3,0% аммонизированного торфа.

Пример 8.- Отличается от примера 2 тем, что эмульсия содержит 3,0%-аммонизированного торфа.

П р е р 9. Отличается от -примера 3 тем, что эмульсия содержит 3,0% аммонизированного торфа.

При м е р 10. Отличается от примера 1 тем, что эмульсия содержит 20% таллового масла, 0,5% концентрата сульфитно-спиртовой барды, 0,25% казеината аммония (стабилизатор) и не содержит аммонизированного торфа (прототип).

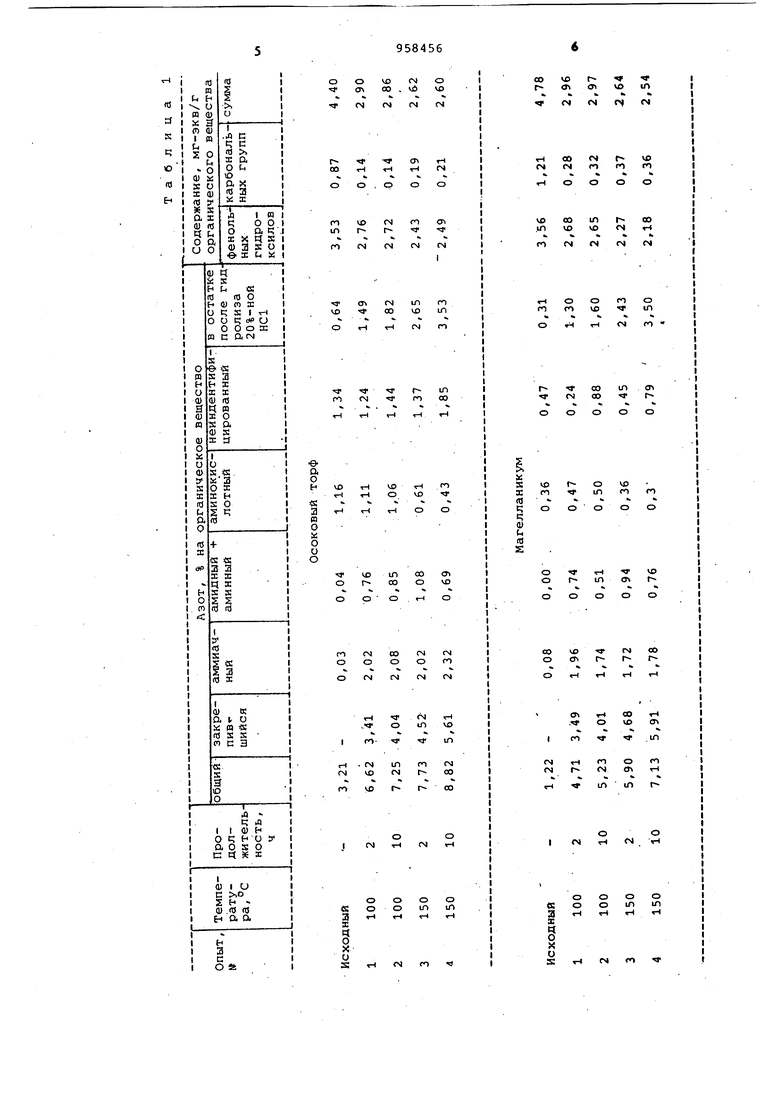

Физико-механические показатели древесноволокнистых плит определяют по ГОСТ 19592-74. Внешний вид оц1енивают визуально.

Результаты испытаний сведены в табл. 2.

со

fN tN

«N М

r ю

TC

00

о

00

Ф

oo c

fn CM

(N

| название | год | авторы | номер документа |

|---|---|---|---|

| Волокнистый материал с замедлителем твердения цемента | 1988 |

|

SU1509474A1 |

| Состав для отделки натуральной кожи и изделий из нее | 1982 |

|

SU1089130A1 |

| Состав для обработки древесноволокнистого ковра при изготовлении древесноволокнистых плит | 1982 |

|

SU1062018A1 |

| СОСТАВ ДЛЯ ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ | 1989 |

|

RU2016020C1 |

| ДРЕВЕСНОВОЛОКНИСТЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОВОЛОКНИСТОГО МАТЕРИАЛА И СПОСОБ ПРИГОТОВЛЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ДРЕВЕСНОВОЛОКНИСТОГО МАТЕРИАЛА | 1993 |

|

RU2076125C1 |

| Состав для отделки древесноволокнистых плит | 1978 |

|

SU1011656A1 |

| ЭМУЛЬСИОННЫЙ СОСТАВ ДЛЯ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА | 1996 |

|

RU2097547C1 |

| Волокнистый материал | 1980 |

|

SU931478A1 |

| СПОСОБ ОЧИСТКИ РАЗЛИЧНЫХ ПОВЕРХНОСТЕЙ ОТ РАЗЛИВОВ НЕФТИ И НЕФТЕПРОДУКТОВ, СОРБЕНТ ДЛЯ ОЧИСТКИ ПОВЕРХНОСТЕЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2107034C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТСОДЕРЖАЩЕГО ОРГАНИЧЕСКОГО УДОБРЕНИЯ ИЗ ТОРФА | 2005 |

|

RU2291138C2 |

VB

ч

in pin

CM

OS on гч

VC 1Л iH

tr г- CO r 00 0% fO

TJ nr

o о

о

in

о

iH

Q

о n

о

о

о

о n

te

«N

CNJ

N

ГО

в

s

H

о

in CM

о

о т

CM

fO

с

о

00

ел -r-t Анализ результатов, привеленных в таблице, показывает, что предлага мый состав, по сравнению с известны позволяет получать плиты,/имеющие лучший внешний вид и более высокие физико-механические показатели. В результате применения данного состава прочность отделанных древес новолокнистых плит возрастает на 5-15%, водостойкость на 15-45% в за висимости от дозировки компонентов. Плиты имеют равномерную окраску от коричневого до темно-коричневого цвета. Волокнистая структура плиты укрыта полностью. Формула изобретения Состав для древесноволокнистых плит, включающий талловое масло, концентрат сульфитно-спиртовой барды и воду, отличающийся тем, что, с целью повышения прочности и водостойкости плит и улучшения их внешнего вида, он дополнительно содержит аммонизированный торф с содержанием общего азота 4,718,82 мас.% в расчете на органическое вещество торфа при следующем соотношении компонентов, мас.%: Талловое масло 2.0-30 Аммонизированный торф1,5-3,0 Концентрат сульфитно-спиртовой барды .0,5-1 ВодаОстальное Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 142014, кл. Ъ 25 J 5/00, 1961. 2,Ребрин С.П. и др. Технология древесноволокнистых плит. М., Лесная промышленность, 1970, с. 67 (прототип).

Авторы

Даты

1982-09-15—Публикация

1980-11-26—Подача