(54) СПОСОБ ПОЛУЧЕНИЯ БИТУМА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сланцевого битума | 1979 |

|

SU910724A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ В СМЕСЯХ С ТВЕРДЫМ ТОПЛИВОМ | 2008 |

|

RU2378317C2 |

| Способ получения сланцевого битума | 1985 |

|

SU1281584A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ РЯДОВОГО И ОБОГАЩЕННОГО СЛАНЦА | 2000 |

|

RU2187535C1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И ГУМИТОВ | 2004 |

|

RU2285716C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОСЕРНИСТЫХ ТОПЛИВ | 1997 |

|

RU2128680C1 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ И НИЗКОКАЛОРИЙНЫХ ТВЕРДЫХ ТОПЛИВ | 2006 |

|

RU2320699C1 |

| Способ получения сланцевого битума | 1985 |

|

SU1268599A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ | 2001 |

|

RU2182588C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ НЕФТЯНЫХ ГУДРОНОВ В СМЕСЯХ С ПРИРОДНЫМИ АКТИВАТОРАМИ КРЕКИНГА | 2007 |

|

RU2338773C1 |

Изобретение относится к способам получения битума зольного вяжущего для лорожного строительства и может быть использовано в угольной промашленности.

Известны способы получения нефтяных битумов вакуумной перегонкой смолистых нефтей, либо окислением мазутов путем прОдувки через них воздуха при повышенных темг ературах С1.

Наиболее близким к предлагаемому йвляется способ получения битума из продуктов термического растворения твердых горючих ископаемых, например, сланца. Полученные жидкие продукты, содержащие также нерастворившуюся органическую массу сланца . и его минеральную часть, перегоияют вначале при атмосферном давлении дО 400-450°С, а затем в вакууме Мм рт.ст.) до 4рО-450 С 18-22 ч в кубе, снабженном аппаратом с тарелками. При этом получают зольный битум, сирой бензин (фракция 200°С регенерированный растворитель (фракция 200-3400С) 2.

Недостатком известного способа яв-, ляется технология процесса, связанная с необходимостью веденияпроцесса по 2-х ступенчатой схеме. Кроме того, исходное сырье содержит большие количества твердой фазы. При дистилляции и повышенной температуре имеет склонность к расслоению/ причем в нижней фазе скапливается минеральная часть угля или сланца, которая, осаждаясь, забиваете, вьнрузные устройства -колонны, вызывает

10 резкое вскипание реакционной массы и, как следствие, переброс продуктов. Твердая фаза, осаждаясь на тарелках, как при атмосферной, так и при вакуумной перегонке забивает тарелки, что

15 приводит к необходимости частых остановок процесса для чистки аппаратов. Процесс длителен во времени.

Целью изобретения является упрощение технологии процесса и снижение

20 времени на его проведение.

Поставленная цель достигается тем что согласно способу получения битума из продуктов термического растворения твердых горючих ископае25мых путем непрерывной дистилляции при 250-350°С и атмосферном давлении в токе инертного газового теплоносителя при массовом соотношении продукт термического растворения

30 и теплоносителя равном 1:(0,01-1,О)

в колонном аппарате, снабженном подвижными скребками и неподвижными сегментными перегородками, укрепленными на одном валу и расположенными параллельно друг другу, в качестве теплоносителя предпочтительно используют инертные и.дымовые газы или водяной пар с температурой 300SSO C,

На чертеже показана принципиальная схема проведения способа. . Продукты термического растворения сланца или угля нагревают до 250350 С и подают по линии 1 в колонный аппарат 2, снабженный подвижными скребками 3 и неподвижными сегментными перегородками 4. Пунктирной линией обозначен путь продуктов термического растворения сланца или .угля. Инертный газовый теплоноситель .с температурой 300-550°С подают по линии 5. Полученные жидкие продукты по линии б выводят из аппарата в виде паров, охлаждают и отделяют от сконденсировавшейся воды (если теплоНосителем служит водяной пар). Стадии охлаждения и отделения не показаны. Выход таких продуктов составляет 40-56 мас.%.

Снизу аппарата по линии 7 при 250-350°С выводят целевой продукт зольный битум.

Пример 1. Отбензйненные жидкие продукты термического растворения прибалтийского сланца керогена-70 в количестве 12 кг подогревают до 250°С и подают в колонный аппарат в количестве 4 кг/ч. В низ

Аппарата подают нагретый до 300°С азот в количестве 0,5 кг на 1 кг исходных продуктов; с верха аппарата удаляют жидкие продукты в виде паров, которые затем охлаждают, конденсируют и собирают в специальную емкость для дистиллята. Снизу аппарата выводят в горячем состоянии сланцевый битум, который содержит йерастворившуюся органическую массу

o сланца и его минеральную часть. В результате процесса получают 5,4 кг (45 мас.%) дистиллятов и 6,54 кг (54,5 мас.%) битума. Потери составляют 0,06 кг (0,5 мас.%).

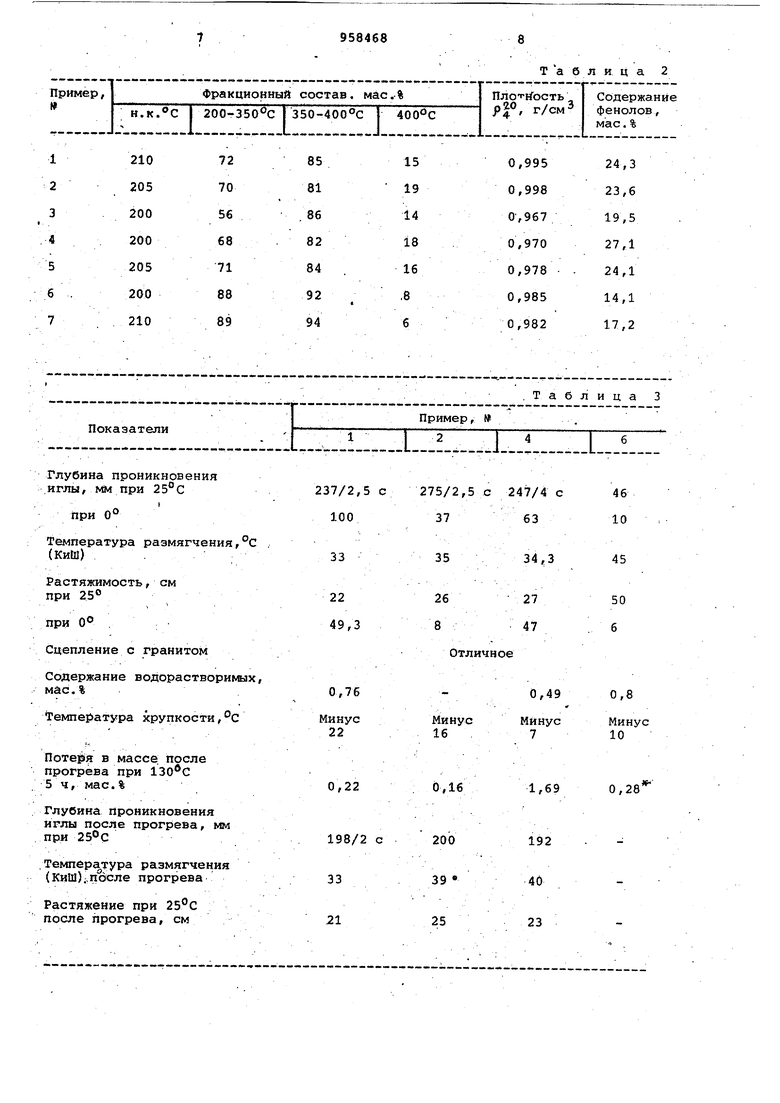

5 Результаты примеров-1-7, проведенных по вышеописанной технологии с исдользованием различного исходного сырья и различных режимных условий, приведены в табл. 1. Там же приведены данные по проведению известного способа.

Характеристика дистиллятных фракций приведена в табл. 2.

Данные по качеству полученного битума приведены в табл. 3.

, Как видно из приведенных данных, получают битумы, соответствующие ГОСТ на БН 60/90, 91/130 и 131/200. Таким образом, предлагаемый способ позволяет упростить технологию ; процесса получения битума, резко сократить время процесса. За счет сокращения времени, а также за сч устранения забивки используемой аппаратуры, твердыми продуктами, производительность процесса увеличивается в 6 раз.

(Я

о

CTl

in

о

in

о

Ч

00

«: §

H

о

0)

n fo

in

1Л

p r

о

о

in vo

1Л

о

I о

f

in in

00

Ti

u

in

in in

in

1Л

о

Tf

o in

r

CN)

о

4

v

T

H о

т

El)

in

«k

ГЧ

о

« 3 n:

H

и

0).

vo

M

ro

n т

s Поте в массе после прогрева при 5 ч, мае.% Глубина йроникновения иглы после прогрейа, мм при 250с 198/2 .Температура размягчения (КиШ),,после прогрева Растяжение при 25°С после прогрева, см

Т а б л и ц а 2 00 Формула изобретения 1. Способ получения битума из про дуктов термического растворения твердых горючих ископаемых путем дистилляции при повышенной температу ре в аппарате, от ли ч а ю щ и йс я тем, что с целью упрощения тех- нологии процесса и снижения времени, дистилляцию исходного сырья ведут непрерывно при .250-350°С и атмосферном давлении в токе инертного газового теплоносителя при массовом соотнсяиении продуктов термического раствсфения теплоносителя, равнсЯк 1: 0,01-1,0), в колонном аппарате, снабженном подвижными скребками и неподвижными сегментными перегородками , укрепленными на одном валу и расположенными параллельно друг другу. 2. Способ по п, 1, отличающийся тем, что в качестве инертного газового теплоносителя используют водяной пар или инертные, или дь№1овые газы с температурой 300-550°С. Источники информации, принятые во внимание при экспертизе 1.Гун Р,Б. Нефтяные биту11в4. Н., Химия, 1973, с. 428. 2.Авторское свидетельство СССР . по заявке 27796189/23-04, кл. С 10 G 1/04, 1979 (прототип).

Авторы

Даты

1982-09-15—Публикация

1980-12-12—Подача