Изобретение от.носится к масло-жировой промьошлвнности и предназначено для использования в маслоэкстракцион- . ном производстве при дистилляции масляных мисцелл.

Известен способ дистилляции мисцеллы, заключающийся в подогреве ее и обработке греющим паром в две ступени, на первой из которых процесс ведут при избыточном давлении с использованием на второй ступени.тепла соковых паров растворителя 1. ,

Однако данный способ не предусмат-ривает рециркуляции мисцеллы, что обуславливает низкое значение коэффициента теплопередачи. Поэтому для ведения процесса используют греющий пар с повышенными технологическими j параметрами, давлением 2,5-3 кГс/см (245,25-294,3 кПа).. .

Уровень мисцеллы в сепараторах регулируют вручную, что. усложняет способ ..

Целью изобретения является упрощение способа путем обеспечения саморегулирования уровня мисцеллы, а также снижение энергетических затрат.

Эта цель достигается тем, что согласно способу предварительной дистил- ляции мисцеллы, заключающемуся в подогреве ее и обработке греющим паром в две ступени, на первой из KOTOJMJX процесс ведут при избыточном.давлении, с использованием на второй ступени тепла соковых паров растворителя, на первую ступень греющей пар подают .под давлением 68,7-98,1 кПа при 120-20.,а соковые пары со второй ступени используют для подогрева ис10ходной мисцеллы при этом на обеих ступенях осуществляют рециркуляцию мисцеллы. .

Параметры греющего пара - температура 180-200С обеспечивает опти15мальный процесс дистилляции при избыточном давлении п4ров растворителя на первой ступени и относительно низкого давления греющего пара.

Как правило, в экстракционных

20 цехах применяют-греющий пар именно таких температурных параметров.

Более высокая температура ограничивается нормами техники безопасности.

25

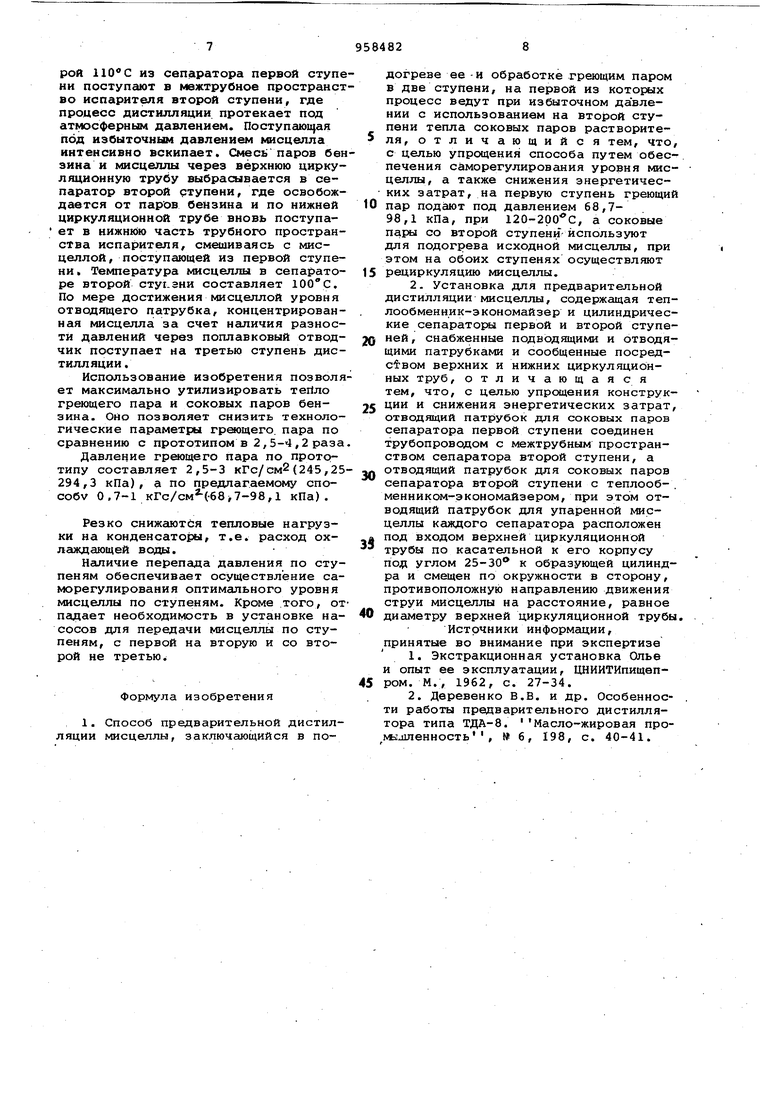

Меньшие температурные параметры пара не позволяют поддерживать процесс дистилляции на первой йтупени при соблюдении избыточного давления паров бензина и дальнейшего ис30пользоззания соковых паров бензина с избыточным давлением для процесса дистилляции на второй ступени при атмосферном давлении паров бензина. Если не соблюдены температурные параметры греющего пара, то по ступеням не создается температурный напор, что не позволяет поддерживать процесс дистилляции. Существующая дистилляционная установка Олье (1) не пригодна для осуществления предложенного способа по вышеприведенным причинам. Наиболее близкой к предлагаемой является установка для предваритель ной дистилляции мисцеллы, содержаща теплообменник-экономайзер и цилиндр ческие сепара- оры первой и второй с пеней, снабженные подводящим и отво дящим патрубками и сообщенные посред ством верхних и нижних циркуляционных труб 2. . В этой установке осуществляется рециркуляция мисцеллы, но так как у тановка работает под атмосферным да лением паров растворителя, то соковые пары толькС от первой ступени ч тично используют для подогрева исходной мисцеллы, а греющий .пар подают как на первую, так и на вторую ступени дистилляции. Тепло соковых паров первой ступени утилизируется незначительно, а второй - совсем не утилизируется. ДЛЯ передачи мисцеллы по ступеням используют насосы, а уровень мисцеллы в сепараторах также регулируют вручную. Целью изобретения является упрощение конструкции и снижение энергетических затрат. Поставленная цель достигается тем что в установке для предварительной дистилляции мисцеллы, содержащей теп лообменник-экономайзер и цилиндричес кие сепараторы первой и второй ступе ней, снабженные подводящим и отводящим патрубками и сообщенные посредст вом верхних и нижних циркуляционных труб, отводящий патрубок для соковых паров сепаратора первой ступени соединен трубопроводом с межтрубным пространством сепаратора второй ступени, а отводящий патрубок для соковых паров сепаратора второй ступени с теплообменником-экономайзером, при этом отводящий патрубок для упаренной мисцеллы каждого сепаратора расположен под входом верхней циркуляционной трубы по касательной к его корпусу, под углом 25-30° к образующей цилиндра и смещен по окружности в сторону, противоположную направлению движения струи мисцеллы на расстояние, равное диаметру верхней циркуляционной трубы. На чертеже изображена установка .для предварительной дистилляции мисцеллы, общий вид. ( Установка включает теплообменник-, экономайзер 1, испаритель 2 первой ступени, соединенный посредством верхней циркуляционной трубы 3 с сепаратором 4, имеющим нижнюю, циркуляционную трубу 5 и отводящий патрубок б, поплавковый отводчик 7 мисцеллы, испаритель 8 второй ступени, соединенный верхней циркуляционной трубой 9 с сепаратором 10 второй ступени, имеющим нижнюю циркуляционную трубу 11 и отводящий патрубок 12, поплавковый отводчик мисцеллы 13, конденсатоотводч.ик 14 бензина, сепаратор 15 конденсата бензина и конденсаторы 16 и 17 . Сепаратор первой ступени рассчитан на.работу под избыточным давлением паров растворителя и имеет сферическое днище и крышку. Диамет Ж1 отводящих п.атрубков выбраны в соответствии с количеством передаваемой упаренной мисцеллы по ступеням и обеспечивают св.ободный отвод с мисцеллы. Установка отводящих патРУбков на 50-.100 мм ниже верхних циркуляционных труб обеспечивает поддержание максимального уровня мисцеллы в сепараторе, что позволяет интенсифицировать рециркуляцию, т.е. улучшить отгонку бензина из мисцеллы и повысить коэффициент использования тепла. Смещение выхода отводящих патрубков на диаметр верхней циркуляционной трубы в сторону, противоположную движению струи мисцеллы, .сделано для того, чтобы, при выходе мисЦеллы из верхней циркуляционной трубы в сепаратор она не могла сразу же попасть в отводящий патрубок, т.е. в него может попасть только упаренная мисцелла по достижении ею соответствующего уровня. Смещение отводящих патрубков по окружности на диаметр верхней циркуляционной трубы в сторону, противоположную движению струи мисцеллы,вызвано тем,что при поступлении мисцеллы по касательной в сепаратор она движется по спирали сепаратора до образовавшегося уровня,а поэтому никак не сможет сразу же попасть в отводящий патрубок,так как спираль движения мисцеллы за счет действия силы тяжести находится значительно ниже ее уровня. В То же время за счет расположения отводящего патрубка по касательной к цилиндру корпуса сепаратора и против движения струи мисцеллы, патрубок лучше заполняется вращающейся ми с ц ел л ой. Установка патрубков под углом 25-30° к образующей цилиндра корпуса сепаратора делается для того, чтобы в верхней части не образовалась паровая подушка, препятствующая движению мисцеллы по отводящей трубе.

При уменьшении данного угла отвод мисцеллы ухудшается, так как возможны завихрения на входе в патрубки..

При уЕ эличении же угла возможно образование паровых подушек.

При этом отпадает необходимость в установке насосов для передачи мисцеллы с первой ступени на вторую и со второй не третгью, а за счет наличия перепад давления по ступеням осуществляется процесс саморегулирования оптимального уровня 1 сцеллы по ступеням.

Избыточное давление бензина на первой ступени позволяет использоват их для работы второй ступени дистилляции, соковые второй ступени для подогрева исходной мисцеллы.

Кроме того, избыточное давление паров бензина первой ступени -испольэуют для подогрева бензина, подаваемого на экстракцию, а также для подачи в нижнюю часть загрузочной колонны экстрактора для интенсификации процесса экстракции. (Так как в настоящее время для наращивания мощност экстракторов НД-1250 используют вместо загрузочной колонны конструкцию экстракционной колонны Олье, а в технологической схеме ВД-1250 нет избыточных паров бензина, то на заводах вынуиодены создавать специальные уст.ройства для получения избыточного давления паров бензина для подачи их в загрузочную колонну. В предложенной установке первая ступень дистилляции обеспечивает получение достаточного количества таких паров.

Таким образом, в предлагаемой установке осуществляют одновременно рециркуляцию мисцеллы и используют тепло соковых паров, т.е. достигается цель снижения энергетических затрат..

Кроме того, перепад давления.по ступеням позволяет осуществить саморегулирование оптимального уровня мисцеллы по ступеням, за счет чего достигается и вторая цель - упрощение способа .дистилляции.

П р и м е р 1. Исходную мисцеллу, подогретую в теплообменнике - экономайзере 1 подают в нижнюю часть трубного пространства испарителя 2 первой ступени, где она подогревается греющим паром, подаваемым в межтрубное пространство, и интенсивно вскипает. Г еющий пар имеет давление 68,7 кПа и температуру, . В испарителе мисцелла интенсивно вскипает и через верхнюю циркуляционную трубу 3 по касательно выбрасывается в сепаратор 4, освобождается от образовавшихся паров бензина и через нижнюю циркуляционную ;трубу 5 снова, смешиваясь с исходной

|мисцеллой, поступает в трубное прост|ранство испарителя. По достижении в сепараторе уровня отводящего патрубка б и за счет наличия разности давлений частично упаренная мисцелла самопроизвольно через поплавковые мисцеллоотводчики 7 поступает в нижнюю часть трубного пространства испарителя 8 второй ступени. Соковые пары бензина под избыточным давле0нием 215,8 кПа с температурой 105 С из сепаратора первой стуйени поступают в межтрубное пространство испарителя 8 второй ступени. На второй ступени процесс дистилляции протека5ет при атмосферном давлении. Поступ ющая под и3быточньам давлением частично упаренная мисцелла, подогретая соковыми парами в испарителе второй ступени, интенсивно вскипает. Смесь паров бензина и мисцеллы через верх0нюю циркуляционную трубу 9 по касательной выбрасывается в сепаратор 10. В сепараторе мисцелла освобождается от паров бензина и по нижней циркуляционной трубе 11 вновь поступает в нижнюю часть трубного пространства .испарителя 8, смешивается с мисцеллой поступающей из первой ступени. Температура мисцеллы в сепараторе второй ступени составляет . По мере

0 накопления упаренной мисцеллы все- параторе второй ступени 10 и дости- . жения уровня отводящего патрубка 12 концентрированная мисцелла за счет разности давлений (атмосферного во

5 второй ступени и вакуума в третьей ступени) через поплавковый отводчик 13 поступает на третью ступень дистилляции. Выход конденсата паров бензина из межтрубного пространства испа0рителя 8 второй ступени регулируется конденсатоотводчиком 14 и направляется через сепаратор 15 на охлаждение и в обратный бензобак. Отделившиеся пары бензина из сепаратора направля5ются на конденсатор 16.

Пример2. Исходную мисцеллу подогревают и подают в трубное пространство испарителя первой ступени, где ее обрабатывгиот греющим паром,

0 подаваемым в межтрубное пространство под давлением 98,1 кПа при .С. Вскипевшая мисцелла через верхнюю циркуляционную трубу выбрасывается в сепаратор, где освобождается от обра5зовавшихся паров бензина и через нижнюю циркуляционную трубу, снова смешиваясь с исходной мисцеллой, поступает в трубное пространство испарителя. По достижении в сепараторе уровня отводящего патрубка частично упаеренная мисцелла поступает в нижнюю часть трубного пространства испарителя второй ступени.

Соковые пары бензина под избыточнъзм давлением 235,4 кПа с температу5

рой из сепаратора первой ступени поступают в мажтрубное пространство испарителя второй ступени, где процесс дистилляции протекает под атмосферным давлением. Поступаюи ая под избыточным давлением мисцелла интенсивно вскипает. Смесь паров бензина и мисцеллы через верхнюю циркуляционную трубу выбрасывается в сепаратор второй ступени, где освобождается от паров бензина и по нижней циркуляционной трубе вновь поступает в нижнюю часть трубного пространства испарителя, смешиваясь с мисцеллой, поступающей из первой ступени , Температура мисцеллы в сепараторе второй стуг-эни составляет . По мере достижения мисцеллой уровня отводящего патрубка, концентрированная мисцелла за счет наличия разности давлений через поплавковый отводчик поступает на третью ступень дистилляции.

Использование изобретения позволяет максимально утилизировать тейло греющего пара и соковых паров бензина, оно позволяет снизить технологические параметры греющего, пара по сравнению с прототипом в 2,5-4,2 раза.

Давление греющего пара по прототипу составляет 2,5-3 кГс/см2(245,25294,3 кПа), а по предлагаемому способу 0.7-1 кГс/см -(,1 кПа) .

Резко снижаются тепловые нагрузки на конденсаторы т.е. расход охлаждающей воды.

Нгшичие перепада давления по ступеням обеспечивает осуществление саморегулирования оптимального уровня мисцеллы по ступеням. Кроме того, отпадает необходимость в установке насосов для передачи мисцеллы по ступеням, с первой на вторую и со второй не третью

Формула изобретения

1. Способ предварительной дистилляции мисцеллы, заключающийся в подогреве ее -и обработке греющим паром в две ступени, на первой из которых процесс ведут при избыточном давлении с использованием на второй ступени тепла соковых паров растворителя, отличающийся тем, что, с целью упрощения способа путем обеспечения саморегулирования уровня мисцеллы, а также снижения энергетических затрат, на первую ступень греющий

пар подают под давлением 68,798,1 кПа, при 120-2рО С, а соковые пары со второй ступени- используют для подогрева исходной мисцеллы, при этом на обоих ступенях осуществляют

рециркуляцию мисцеллы.

2. Установка для предварительной дистилляции мисцеллы, содержащая теплообменник-экономайзер и цилиндрические сепараторы первой и второй ступеней, снабженные подводящими и отводящими патрубками и сообщенные посредciBOM верхних и нижних циркуляционных труб, отличающаяся тем, что, с целью упрощения конструкции и снижения энергетических затрат, отводящий патрубок для соковых паров сепаратора первой ступени соединен трубопроводом с межтрубным пространством сепаратора второй ступени, а

отводящий патрубок для соковых паров

сепаратора второй ступени с теплооб- . менником-экономайзером, при этом отводящий патрубок для упаренной мисцеллы каждого сепаратора расположен

под входом ВерХНеЙ ЦИРКУЛЯЦИОННОЙ

трубы по касательной к его корпусу под углом 25-30 к образующей цилиндра и смещен по окружности в сторону, противоположную направлению движения струи мисцеллы на расстояние, равное

диаметру верхней циркуляционной трубы.

Источники информации, принятые во внимание при экспертизе

1.Экстракционная установка Олье и опыт ее эксплуатации, ЦНИИТИпищепром. М., 1962, с. 27-34.

2.Деревенко В,В. и др. Особенности работы предварительного дистиллятора типа ТДА-8. Масло-жировая про мклленность, 6, 198, с. 40-41.

ffapii/ SeHXJHu влаеруукмощ

I

наподогр. - бензина

ч

, fj

Кониентриоо амная Mucnifljia

на III cm. ducin. Мисиема

UCJfOffHM

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ ТЕПЛО-, МАССООБМЕННЫХ И РЕАКЦИОННЫХ ПРОЦЕССОВ | 1999 |

|

RU2153381C1 |

| ТРУБЧАТЫЙ РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ И СПОСОБ ПОЛУЧЕНИЯ НИТРАТА АММОНИЯ В НЕМ | 1999 |

|

RU2146653C1 |

| ВЫПАРНОЙ АППАРАТ ДЛЯ РАДИОАКТИВНЫХ РАСТВОРОВ | 2006 |

|

RU2317127C1 |

| Установка для дистилляции масляных мисцелл | 1986 |

|

SU1505968A1 |

| КОЛОННЫЙ АППАРАТ ДЛЯ ДИСТИЛЛЯЦИИ МАСЛЯНЫХ МИСЦЕЛЛ | 2021 |

|

RU2809805C1 |

| ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ | 1999 |

|

RU2149669C1 |

| Комбинированная установка опреснения морской воды и выработки электроэнергии | 2017 |

|

RU2678065C1 |

| Установка для дистилляции мисцеллы | 1980 |

|

SU922137A1 |

| МНОГОСТУПЕНЧАТАЯ УСТАНОВКА ВЫПАРИВАНИЯ | 2007 |

|

RU2337742C1 |

| Выпарной аппарат | 1977 |

|

SU695669A1 |

Авторы

Даты

1982-09-15—Публикация

1980-11-24—Подача