Изобретение относится к автомати ческому управлению и вычислительной технике и может быть использовано, для программного управления ра ботой токарно-винторезных станков со стабилизацией скорости резания. Известна система автоматического поддержания постоянства скорости pe зания, содержащая потенциоМетрический датчик положения суппорта, подключенный к тахогенератору, вал которого механически связан с якорем двигателя, приводящим во вращение шпиндель станка, потенциометрически датчик положения суппорта подключен к входу усилителя, с которым соединен также;задатчик начальной скорости двигателя шпинделя, а выход усилителя подключен к обмотке возбу дения шпинделя (Y . Однако эта система недостаточно надежна,так как в качестве датчика положения суппорта испольузется пот циометр, который является, как правило, многооборотным, располагается в непосредственной близости к зоне обработки деталей, что снижает его надежность. Кроме того, эту систему нельзя использовать совместно с система. ми числового программного управления (ЧПУ) станками, так как существующие системы ЧПУ, как правило, не имеют датчиков положения суппор та, а установка потенциометрического датчика усложняет кинематику станка и требует применения дополнительных преобразований аналогичного сигнала датчика в цифровой код так как системы ЧПУ работаю с двои ным кодом. Причем связь системы ЧПУ с системой автоматического поддержа ния постоянства скорости резания за руднена вЬледствие того, что при ра боте этой системы требуется ручная операция установки начальной скорости вращения шпинделя в зависимости от диаметров обрабатываемого из делия с помощью потенциометрического задатчика, а автоматизация это операции представляет значительные технические трудности. При этом большинство существующих систем ЧПУ работает в кс 1плексе со станками, оснащенными не регулируемыми двигателями постоянного-тока, а асинхрон ными двигателями переменного тока с автоматической коробкой скоростей (АКС), приводящими во вращение шпин дель станка:, причем изменение скорости вращения шпинделя производится .переключением ступеней АКС, управляемой двоичньвм кодом, а выходными сигналом известной системы, с помощью которого управляют скоростью вращения шпинделя станка, является напряжение, использование которого для управления АКС невозможн Наиболее близким по технической сущности к изобретению является система числового программного управления с постоянной скоростью резания для токарно-винторезных станков, содержащая пульт оператора, запускающий выход которого соединен с входом первоначального запуска устройства ввода и синхронизирующими входами интерполятора и реверсивного счетчика, выход координат нулевой точки пульта оператора подключен к установочным входам интерполятора и реверсивного счетчика, счетные входы которого присоединены к выходам поперечной координаты интерполятора, к которым подсоединены также один из входов усилителя шагового привода, другие входы которого связаны с продольной координатой интерполятора, информационный вход интерполятора соединен с информационным выходом устройства ввода, конца отработки кадра - с запускающим входом устройства ввода,вход опорной частоты - с выходом генератора разгона-торможения, вход остановки подач - с выходом блока определения изменения кода, выход скорости вращения шпинделя - с первым информационным входом управляемой схемы ИЛИ, управляющий вход которой подключен к управляющему выходу устройства ввода, выход реверсивного счетчика присоединен к входу дешифратора скорости, выход которого связан с входом блока определения изменения кода и с одним из входов сумматора, другой вход которого подключен к корректирующему выходу пульта оператора, выход сумматора соединен с вторым информационным входом управляющей схемы ИЛИ, выход которой присоединен к входу устройства управления автоматической коробкой скоростей 2 . Недостатком этой системы является невозможность увеличения производительности работы токарного станка за счет сокращения машинного времени обработки деталей в режиме стабилизации скорости резания. i Известно, что скорость резания это скорость, с которой точка соприкосновения обрабатываемого изделия с резцом перемещается по отношению к нему, т.е. скорость резания определяется как произведение числа оборотов шпинделя на текущий радиус обрабатываемой детали. Скорость резания.зависит от обрабатываемого материала, материала резца и его геометрической формы, а также от способа и условий охлаждения резца и обрабатываемого изделия. Таким образом,оптимальная скорость резания при обработке одним резцом для определенного материала является величиной постоянной .

Однако при обработке торцевых поверхностей скорость резания изменяется, уменьшается по мере уменьшения в процессе обработки радиуса обрабатываемого изделия. Это уменьшение скорости резания тем больше, чем больше разность начального и конечного радиуса обрабатываемой детали и может достигать относительного изменения скорости резания до 100 раз. Уменьшение скорости резания к центру детали приводит к увеличению шероховатости поверхност в центре обрабатываемого изделия. Для тогО| чтобы этого не происходил необходимо поддерживать постоянной скорость резания при изменении радиуса обрабатываемой детали, увеличивая тисло оборотов шпинделя по гиперболическому закону в зависимости от радиуса обработки.

Известно также, что величины поперечной и продольной подач принимаются зависимыми от скорости вращения шпинделя (числа оборотов шпинделя) и зависят от нее прямопропорционально, т.е. на всех станках токарной группы принято задавать величину подач. Поскольку известная система ЧПУ осуществляет стабилизацию скорости резания (т.е.число оборотов шпинделя растет обратно пропорционально изменяющемуся в результате обработки текущему радиусу детали) ,должны увчиваться пропорционально этому увеличениюскорости вращения шпинделя и величины подач (случай,когда точение начинается с большого диаметра и идет к малому). Это приводит к сокращению времени обработки детали пропорционально относительному увеличению скорости вращения шпинделя. Для деталей, текущий радиус которых уменьшается от 10 и более раз (это является типичным случаем для обработки ряда деталей), сокращается машинное время обработки до двух раз и, соответственно, повышается производительность станка в два раза 3J .

Однако в известной системе,которая вьшолняется на основе серийной системы ЧПУ Н22-1И, отсутствует синхронизация вращения шпинделя станка и его пода;ч, т.е.измеьзение скорости вращения шпинделя не приводит к пропорциональному изменению скоростей подач, в .результате этого машинное время обработки детали не сокращается, а следовательно, не увеличивается производительность работы станка. В случае, когда точение идет от малого диаметра к : большому, в результате действия системы стабилизации скорости резания начальная скорость вращения шпинделя устанавливается больше, чем в случае отсутствия стабилизации во столько раз, во сколько конечный большой диаметр обработки больше начального малого. При этом началь- ныескорости подач также будут выше в системе со стабилизацией скорости резания, чем без нее в то же количество раз, что и скорость враще0ния шпинделя. Таким образом, в этом сЛучае. средняя скорость подач также выше, чем при работе без системы стабилизации скорости, с тем же относительным увеличением, что и в предыдущем случае, приводящим к со5ответствующему увеличению производи,тельности работы станка.

Целью изобретения является расширение области применения устройства путем синхронизации вращения

0 шпинделя станка и его подач.

Поставленная цель достигается тем, что в устройство стабилизации скорости резания для токарных станков с ЧПУ, содержащее регистр, пульт

5 оператора, подключенный первым выходом к первому запускающему входу блока ввода и к синхронизирующим входам интерполятора и реверсивного счетчика импульсов, вторым выходом0к первому входу суг/матора, а третьими выходами - к установочным входам реверсивного счетчика импульсов и интерполятора, соединенного информационными выходами поперечной координаты с суммирующим и Ъычитающим входами реверсивного счетчика импульсов и с первыми входами шагового привода, информационными выходами продольной, координаты - с вторыми входами шагового привода, информационным входом - с первым выходом блока ввода, первым управляющим.выходом с вторым запускающим входом блока ввода, а блокирующим входом - с выс ходом мультивибратора,., подключенного входом к второму входу сумматора, дешифратор, первый блок элементов И, элемент ИЛИ, связанный входом с входом блока управления автоматической Коробкой скоростей, введены уп0равляемый генератор опорной частоты, цифроаналоговый преобразователь, второй блок эле ентов И и вЕлчитающий блок, подключенный первым в :одом к входу мультивибратора и выходу дешифратора, вторым входом к выходу регистра, а выходом через цйфроаналоговый преобразователь к входу управляемого генератора опорной частоты, соединенного выходом

0 с управляющим входом интерполятора, причем вход дешифратора подключен к выходу реверсивного счетчика импульсов, синхронизирующий вход регистра - к первому управляющему вьп4оду

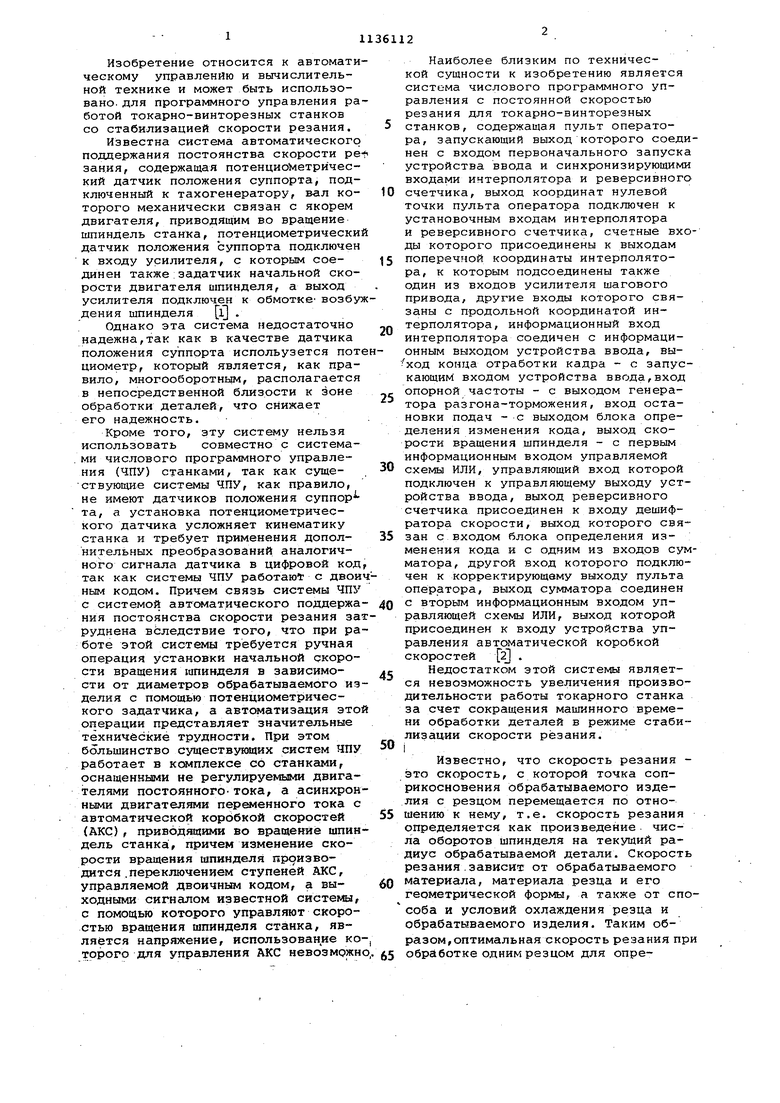

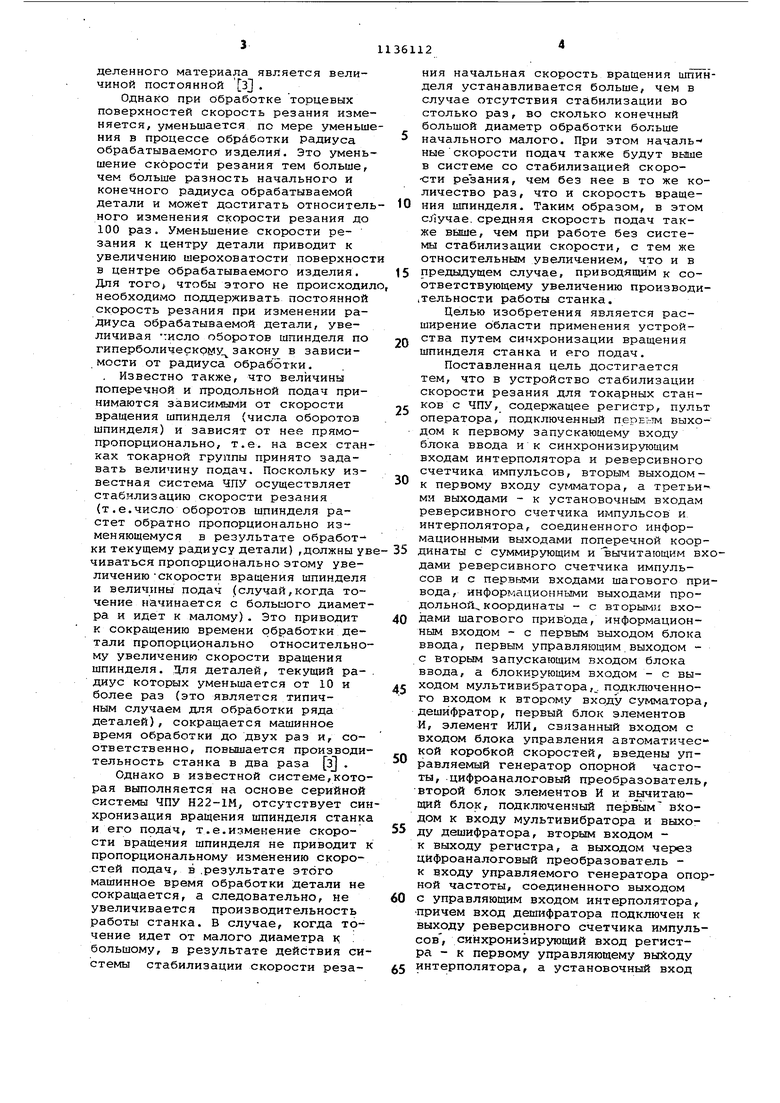

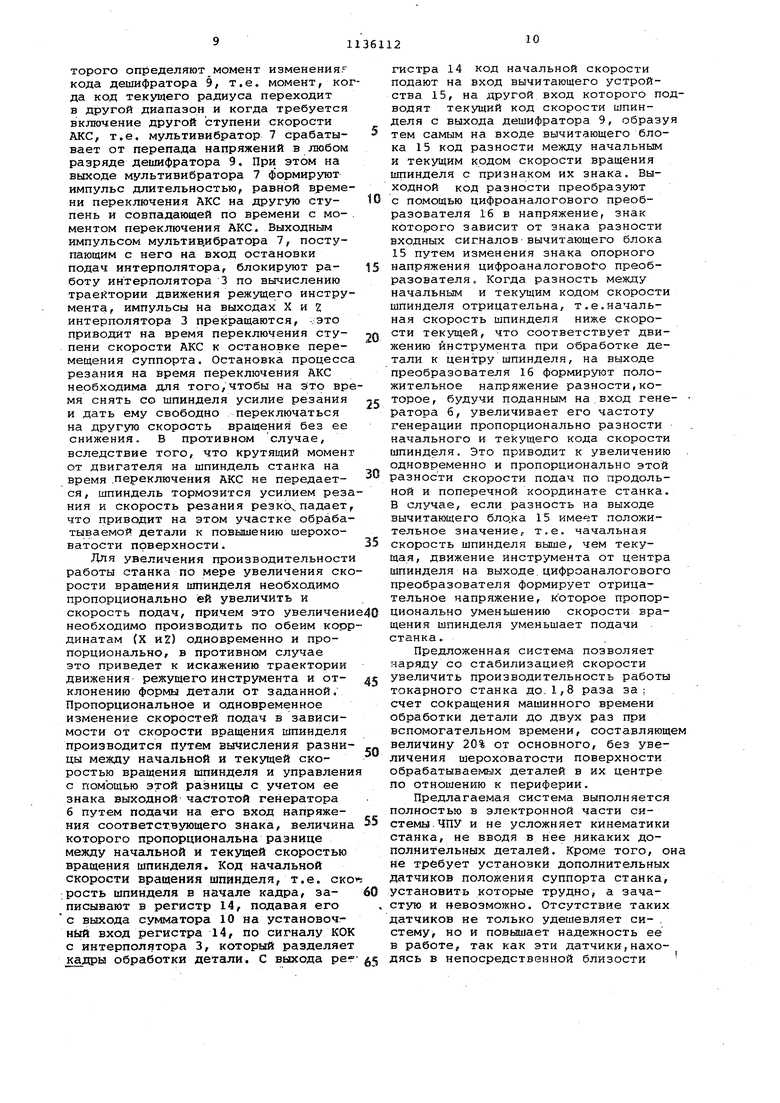

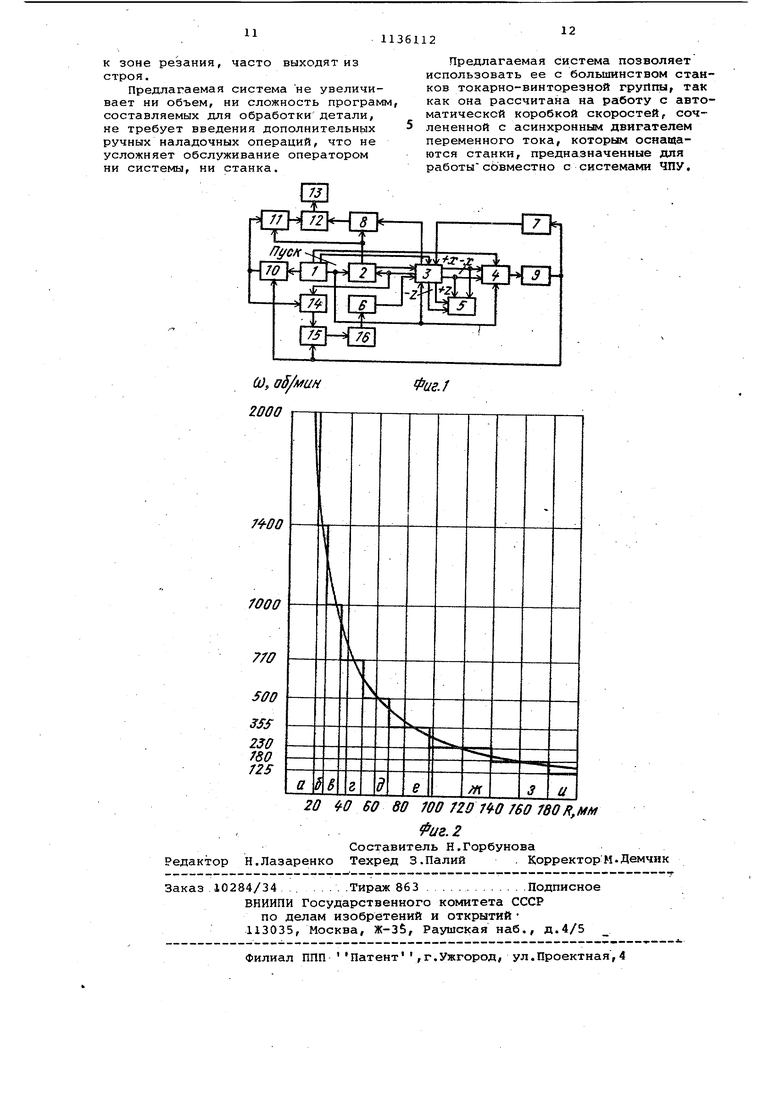

5 интерполятора, а установочный вход регистра - к выходу сумматора и к первому входу первого блока элементов И, связанного вторым входом с вторым выходом блока ввода и первым входом второго блока элементов И, а выходом - с первым входом элемента ИЛИ, подключенного вторым входом к выходу второго блока элементов И, соединеннсйо вторым входом с вторым управляющим входом интерполятора. На фиг.1 дана функциональная схе ма устройстваf на фиг. 2 - зависимость числа оборотов шпинделя со от текущего радиуса обработки детали R Устройство ссЗдержит пульт-1 опе ратора, блок 2 ввода, интерполятор 3, реверсивный счетчик 4импульсов, шаговый привод 5, управляемый генератор б опорной частоты, мультивибратор 7, блок 8 вторых элементов И, дешифратор 9, сумматор 10, блок 11 первых элементов И, элемент ИЛИ 12, блок 13 управления автоматической коробкой скоростей, регистр 14, вычитающий блок 15, цифроаналоговый преобразователь 16. Устройство работает следующим образом. При включении напряжения питания системы все элементы памяти, входящие в ее состав, устанавливаются в исходное состояние. Затем выводят суппорт станка в ручном режиме, зад ваемом на пульте оператора 1, в нулевую точку, т.е точку, относительно которой программируется все пере мещение суппорта станка, кординаты этой точки набраны на декадных переключателях, расположенных на пуль и по сигналу, формируемому в пульте подготавливают систему к работе. Сформированный в пульте 1 сигнал Пуск с запускающего выхода пуль та подается на синхронизирующие вхо ды интерполятора 3 и реверсивного счетчика 4. При этом координаты нулевой точки, т.е. координаты пит. переписывают с выхода координат нулевой точки пульта в интерполятор 3 и реверсивный счетчик 4, причег з в интерполятор 3 переписывают обе координаты нулевой точки, т.е. продольную и поперечную координату х , Z,. а в реверсивный счетчик 4 только одну поперечн то координату X нулевой точки. Сигнал Пуск с запускающего выхода пульта 1 подают также на первый вход (первоначал ного) запуска блока ввода, в котором по этому сигналу начинают перемещать ленту (программоноситель), с записанными на ней двоичными кодами которые задают величину и скорость перемещений рабочих органов станка и другие технологические операции, необходимые для обработки детали. Эти коды, задакяцие группу команд, необходимых для выполнения одной операции обработки детали, образуют кадр программы, передаваемый двоичными параллельными кодами с первого (информационного) выхода блока 2 ввода на информационный вход интерполятора 3, где они записываются в буферную память. Каждый кадр программы заканчивается маркером .Конец ввода , при считывании которого в блоке 2 ввода с программоносителя п еремещение последнего прекращается,,при этом в буферную память интерполятора 3 заносится вся информация первого кадра -обработки. По окончании проц.есса записи в буферную память интерполятора 3 информации первого кадра обработки в интерполяторе 3 формируют сигнал Конец обработки кадра (КОК), за время которого переписывают информацию первого кадра обработки в рабочую памятьинтерполятора 3. Сразу же после окончания записи информации в рабочую память интерполятора 3, начинают отработку введенного кадра,, программы, т.е.обработку детали. Одновременно с отработкой первого кадра в освободившуюся буферную память интерполятора 3 вводят второй кадр обработки, так как сигнал КОК с выхода интерполятора 3 на второй запускающий вход блока . 2 ввода, включают вновь перемещение программоносителя и запись второго кадра программы. По окончании процесса отработки первого кадра программы вновь формируют сигнал КОК, после окончания которого .производят, отработку второго кадра программы, записанного в рабочую память интерполятора 3, а в это время в буферную память интерполятора 3 вводят следующий кадр обработки. Такой процесс записи информации с программоносителя в интерполятор 3 обеспечивает непрерывную обработку детали на протяжении всей программы без остановок по кадрам. При отработке введенного кадра программы в интерполяторе 3 формируют соответствующие технологические команды, которые подают на станок и производят вычисление траектории движения режущего инструмента,подаваемую в виде число-импульсного кода по двум каналам (выходы -X и +Х) и ( -2и +Z). интерполятора 3 на шаговый период 5, приводящий в перемещение суппорт токарного станка, в резцедержке которого укреплен инструмент . При формировании на выходах 7. или X каждого импульса суппорт станка перемещают на один шаг либо вдоль обрабатываемой детали, либо поперек, в зависимости от того, в каком канале интерполятора 3 был сформирован) импульс. Скорость подачи режущего инструмента вдоль и поперек обрабатываемой детали определяется, таким образом, величиной частбты следования импульсов по выходам X и Z интерполятора 3. Часто ту импульсов ка выходах X и и интер полятора 3 формируют из частоты ге.нерации генератора б опорной частоты с помощью управляемых делителей,вхо дящих в состав интерполятора 3,коэф фициент деления которых устанавлива в соответствии с информацией о вели чине подачи, заданной на программоносителе и постоянной для каждого кадра обработки. Генератор 6 имеет номинальную частоту генерации, исхо дя из величины которой ведут програ мирование подач по координатам. Ном нальную частоту генерации генератор 6 устанавливают при нулевом напряжении на его входе, при увеличении напряжения на входе генератора 6 в область положительных значений частота его генерации увеличивается, а при увеличении напряжения на входе генератора 6 в область отрицательных значений частота генератора 6 снижается. Перемещение суппорта осуществляется в двух направлениях по оси 2 вдоль обрабатываемой детали и по оси к поперек обрабатываемой детали - йа расстояния, пропорциональные числу импульсов на соответствующих выходах интерполятора 3 ПричСМ перемещению суппорта к центр шпинделя соответствуют импульсы на выходах - X и -Z интерполятора, а от центрашпинделя - на выходах +х и. 4 2 . Поскольку каждому единичному перемещению суппорта станка соответ ствует один импульс на выходе X или Z интерполятора 3, то на выход счетчика 4, суммирующий счетный вход которого соединен с выходом +Х интерполятора 3, а вычитающий - с выходом -X интерполятора 3, присутствует все время код текущего радиуса обработки детали, так как при движении суппорта в ту или иную сто рону от нулевой точки по оси X на определенное количество шагов такое же количество импульсов соответстве но считывается или суммируется с кодом нулевой точки, от которой программируется и осуществляется вс перемещение станка и координата которой первоначально записана в снет чике 4. В настоящее время большинство станков, оснащенных системами ЧПУ, имеют нерегулируемый асинхронный дв гатель переменного тока, передающий вращение на шпиндель станка через автоматическую коробку скоростей (АКС). Изменение скорости вращения шпинделя производится путем переключения электромагнитных муфт в АКС, которые запитывают от устройства управления АКС, управляемого двоичным кодом; Таким образом, изенение скорости вращения шпинделя происходит не плавно, а ступенчато, и поддержание постоянной скорости резания происходит также ступенями в соответствии со ступенями скорости вращения шпинделя определяемых АКС, т.е. по кривым,представлейным на фиг.2. Для поддержания постоянной скорости резания в этом случае всю возможную :шкалу радиусов обрабатываемых изделий разбивают на ряд диапазонов о--а, а-в и т.д., каждому из которых соответствует определенный двоичный код, включающий определенную ступень АКС. С выхода счетчика 4 код текущего радиуса обработки детали подают на дешифратор 9, на выходе которого в соответствии с условиями стабилизации скорости резания формируют коды ступени АКС в зависимости от того, в каком диапазоне в данный момент времени находится текущий радиус обрабатываемой детали. Код ступени скорости с выхода дешифратора 9 подают на вход сумматора 10, с помощью которого в случае необходимости осуществляют его коррекцию, т.е. изменяют код скорости АКС, суммируя с выходным KOiioM дешифратора 9 или вычитая из него корректирующий, код, подаваемый на сумматор 10 со второго (корректирующего) выхода пульта 1 и набираемый на переключателе коррекции скорости вращения шпинделя. Такая коррекция необходима для установки оптимальной скорости резания для различных металлов и при различных технологических факторах, влияющих на скорость резания.Откорректированный код скорости вращения шпинделя подают на блок управления АКС 13 с выхода сумматора 10 через бдок 11 элементов И и элемент ИЛИ. .12. В режиме стабилизации скорости резания блок 11 элементов И включается по сигналу управления, подаваемому на него с одноименного выхода блока 2 ввода. При этом блок 8 элементов И-.закрыт. В том случае, когда по технологии обработки детали не требуется режим стабилизации резания, блок ;11 элементов И закрывают, а блок 8 элементов И открывают согналом управления от блока 2 ввода. В этом случае на . блоке 13 управления АКС проходит постоянный, записанный в программе, код скорости вращения шпинделя, с выхода интерполятора 3. Выходной код элемента ИЛИ 12 подают непрсредственно на вход блока 13 управления АКС, включающий ту ступень скорости вращения АКС, которая определяется входным кодом блока 13 управления ЛКС. 1, Выходной код дешифратора 9 подают на мультивибратор 7, с помощью которого определяют момент изменениям кода дешифратора 9, т.е. момент, ко да код текуидего радиуса переходит в другой диапазон и когда требуется включение другой ступени скорости АКС, т.е. мультивибратор 7 срабатывает от перепада напряжений в любом разряде дешифратора 9. При этом на выходе мультивибратора 7 формируют импульс длительностью, равной време ни переключения АКС на другую ступень и совпадающей по времени с моментом переключения АКС. Выходным импульсом мультив.ибратора 7, поступающим с него на вход остановки подач интерполятора, блокируют работу интерполятора 3 по вычислению траектории движения режущего инстру мента, импульсы на выходах X и z интерполятора 3 прекращаются, -.это приводит на время переключения ступени скорости АКС к остановке перемещения суппорта. Остановка процесс резания на время переключения АКС необходима для того,чтобы на это вр мя снять со шпинделя усилие резания и дать ему свободно переключаться на другую скорость вращения без ее снижения. В противном случае, вследствие того, что крутящий момен от двигателя на шпиндель станка на время .переключения АКС не передается, шпиндель тормозится усилием рез ния и скорость резания падает что приводит на этом участке обраба тываемой детали к повышению шероховатости поверхности. Для увеличения производительност работы станка по мере увеличения ск рости вращения шпинделя необходимо пропорционально ей увеличить и скорость подач, причем это увеличени необходимо производить по обеим коор динатам {X и2) одновременно и пропорционально, в противном случае это приведет к искажению траектории движения режущего инструмента и отклонению формы детали от заданной. Пропорциональное и одновременное изменение скоростей подач в зависимости от скорости вращения шпинделя производится путем вычисления разницы между начальной и текущей скоростью вращения шпинделя и управлени с помощью этой разницы с учетом ее знака выходной частотой генератора б путем подачи на его вход напряжения соответствующего знака, величина которого пропорциональна разнице между начальной и текущей скоростью вращения шпинделя. Код начальной скорости вращения шпинделя, т.е. ско :рость шпинделя в начале кадра, записывают в регистр 14, подавая его с выхода сумматора 10 на установочная вход регистра 14, по сигналу КОК с интерполятора 3, который разделяет кадры обработки детали, С выхода ре гистра 14 код начальной скорости подают на вход вычитающего устройства 15, на другой вход которого подводят текущий код скорости шпинделя с выхода дешифратора 9, образуя тем самым на входе вычитающего блока 15 код разности между начальным и текущим кодом скорости вращения шпинделя с признаком их знака. Выходной код разности преобразуют с помощью цифроаналогового преобразователя 16 в напряжение, знак которого зависит от знака разности входных сигналов-вычитающего блока 15 путем изменения знака опорного напряжения цифpoaнaлoгoвoto преобразователя. Когда разность между начальным и текущим кодом скорости шпинделя отрицательна, т.е.начальная скорость шпинделя ниже скорости текущей, что соответствует движению инструмента при обработке детали к центру шпинделя, на выходе преобразователя 16 формируют положительное напряжение разности,которое, будучи поданным на.вход гене- ратора 6, увеличивает его частоту генерации пропорционально разности начального и текущего кода скорости шпинделя. Это приводит к увеличению одновременно и пропорционально этой разности скорости подач по продольной и поперечной координате станка. В случае, если разность на выходе вычитающего бло.ка 15 имеэт положительное значение, т.е. начальная скорость шпинделя выше, чем текущая, движение инструмента от центра шпинделя на выходе.цифроаналогового преобразователя формирует отрицательное напряжение, которое пропорционально уменьшению скорости вращения шпинделя уменьшает подачи станка.. , Предложенная система позволяет наряду со стабилизацией скорости увеличить производительность работы токарного станка до.1,8 раза за; счет cokpaщeния машинного времени обработки детали до двух раз при вспомогательном времени, составляющем величину 20% от основного, без увеличения шероховатости поверхности обрабатываемых деталей в их центре по отношению к периферии. Предлагаемая система выполняется полностью в электронной части системы. ЧПУ и не усложняет кинематики станка, не вводя в нее .никаких дополнительных деталей. Кроме того, она не требует установки дополнительных датчиков положения суппорта станка, установить которые трудно, а зачастую и невозможно. Отсутствие таких датчиков не только удешевляет си- . стему, но и повышает надежность ее в работе, так как эти датчики,находясь в непосредственной близости

к зоне резания, часто выходят из

строя.

Предлагаемая система не увеличивает ни объем, ни сложность программ, составляемых для обработки детали, не требует введения дополнительных ручных наладочных операций, что не усложняет обслуживание оператором ни системы, ни станка.

Предлагаемая система позволяет использовать ее с большинством станков токарно-винтореэной группы, так как она рассчитана на работу с автоматической коробкой скоростейf сочлененной с асинхронным двигателем переменного тока, которым оснащаются станки, предназначенные для работысовместно с системами ЧПУ,

(л), о5/мин 2000

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Система числового программного управления с постоянной скоростью резания для токарно-винторезных станков | 1981 |

|

SU978102A1 |

| Устройство стабилизации скорости резания для токарно-винтовых станков с числовым программным управлением | 1983 |

|

SU1180845A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Устройство для кинематического дробления стружки на токарных станках с числовым программным управлением | 1980 |

|

SU959036A1 |

| Адаптивная система управления станком | 1978 |

|

SU744469A1 |

| Устройство для кинематического дробления стружки на токарных станках с числовым программным управлением | 1981 |

|

SU1004974A1 |

| Устройство для управления станком | 1981 |

|

SU970322A1 |

| Аналого-цифровое устройство для управления токарным станком | 1980 |

|

SU947830A1 |

| Устройство для программного управления | 1981 |

|

SU976428A1 |

| Система автоматической настройки инструмента на станках с ЧПУ | 1982 |

|

SU1065091A1 |

УСТРОЙСТВО СТАБИЛИЗАЦИИ СКОРОСТИ РЕЗАНИЯ ДЛЯ ТОКАРНЫХ СТАНКОВ С ЧПУ, содержащее регистр,пульт оператора, подключенный первым выходом к первому запускающему входу блока ввода и к синхронизирующим входам интерполятора и реверсивного счетчика импульсов, вторьгм входом к первому входу сумматора, а третьими выходами - к установочным входам реверсивного счетчика импульсов и интерполятора, соединенного информационными выходами поперечной координаты с суммирующим и вычитающим входами реверсивного счетчика импульсов и с первыми входами шагового привода, информационными выходами продольной координаты - с вторыми входами шагового привода, информационным входом - с первым выходом блока ввода, первым управляющим выходом - с вторым запускающим входом блока ввода, а блокирукяцим входом - с выходом мультивибратора,подключенного входом к второму входу сумматора, дешифратор, первьлй блок элементов И, элемент ИЛИ, связанный выходом с входом блока управления автоматической коробкой скоростей, отличающееся тем, что, с целью расширения области применения устройства путем синхронизации вращения шпинделя станка и его подач, в него введ5ны управляемый ге-нератор .опорной частоты, цифроаналогов.ый преобразователь, второй блок i элементов И и вычитающий блок, подключенный первым входом к входу СО мультивибратора и выходу дешифратора, вторым входом - к выходу регистра, а выходом через цнфроаналоговый преобразователь - к входу управляемого генератора опорной частоты, соединенного выходом с управляющим входом интерполятора,причем вход дешифратора подключен к выходу реверсивного счетчика, синхронизирующий М 9д вход регистра - к первому управляющему выходу интерполятора, а установочный вход регистра - к выходу суьи«1атора и к первому входу первого блока элементов И, связанного вторым входом с вторым выходом блока вво да и первым входо второго блока.элементов И, а выходом - с первым входом элемента ИЛИ, подключенного вторым входом к выходу второго блока элементов И, соединенного вторьм входом с вторым управляющим входом интерполятора.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сб | |||

| под ред | |||

| А | |||

| С.Сандлер | |||

| М., Бысшая школа 1972, с.132-133,рис.4.33 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Сб.- под ред.А.М.Корытина и др | |||

| Киев-Одесса, Высшая школа , 1980, с.244-252. | |||

Авторы

Даты

1985-01-23—Публикация

1983-09-05—Подача