Предлагается усовершенствованный способ получения 3-метилпентандиола-1,5 (МПД), который является важным и перспективным продуктом для получения термостойких пластификаторов, хорошо совместимых с молекулами полимера за счет наличия группы изо-строения. Кроме того, пластификаторы, получаемые на основе МПД, не уступают по качеству пластификаторам на основе пропиленгликоля, сырьем для которого служат импортные продукты.

Известен способ получения МПД обработкой 2-метокси-4-метил-5,6-дигидропирана водным раствором соляной кислоты с последующей нейтрализацией смеси раствором бикарбоната натрия, выделением органической части и гидрированием ее на никеле Ренея при 125oC до 115 атм [1].

Недостатками способа являются многостадийность процесса, коррозионная среда, большие энергозатраты, использование гидрирования на пирофорном катализаторе, необходимость нейтрализации кислоты и отделения солей.

Также описаны способы получения МПД, основанные на гидрировании побочного продукта синтеза изопрена - 4-метилоксиэтил-1,3-диоксана [2]; гидрирование фракции диоксановых спиртов проводят при 220 - 230oC и давлении 170 - 350 атм в присутствии катализатора - смеси оксидов меди и цинка в соотношении 2:1 - 1:2, взятого в количестве 11,5 - 20 мас.%. Выход МПД составляет 70 - 78% при селективности 81,1%.

Недостатками этого способа являются недостаточно высокий выход целевого продукта и низкая селективность процесса.

Наиболее близким к предложенному по технической сущности является способ получения 3-метилпентандиола-1,5 гидрированием 4-метил-4-оксиэтил-1,3-диоксана, являющийся основной частью фракции диоксановых спиртов, полученных при синтезе изопрена в присутствии медьхромового катализатора при температуре 220 - 300oC и давлении 250 - 300 атм; катализатор берут в количестве 5 - 7,5 мас.%. Выход целевого продукта составляет 72 - 73% при селективности 81 - 83% [3].

Недостатком этого способа является также недостаточно высокий выход целевого продукта, низкая селективность процесса и использование большого количества катализатора.

Целью изобретения является увеличение селективности процесса и повышение выхода целевого продукта.

Поставленная цель достигается способом получения 3-метилпентандиола-1,5 путем гидрирования 4-метил-4-оксиэтил-1,3-диоксана или его технической фракции при температуре 220 - 300oC, давлении 50 - 300 атм в присутствии медьцинкхромбарийсодержащего катализатора состава, мас.%: CuO 76,0 - 81,1, Cr2O3 8,8 - 14,6, BaO 0,6 - 2,3, ZnO 6,7 - 14,5, с последущим выделением целевого продукта ректификацией.

Отличительным признаком данного изобретения является проведение гидрирования при давлении 50 - 300 атм в присутствии медьцинкхромбарийсодержащего катализатора состава, мас. %: CuO 76,0 - 81,1, Cr2O3 8,8 - 14,6, BaO 0,6 - 2,3, ZnO 6,7 - 14,5. Количество используемого катализатора равно 1 - 3 мас. %.

В процессе используют техническую фракцию диоксановых спиртов, выделенную ректификацией невысококипящих побочных продуктов синтеза изопрена, содержащую 75 - 95% 4-метил-4-оксиэтил-1,3-диоксана, 5 - 20% 4,4-диметил-5-оксиэтил-1,3-диоксана и 1 - 5% прочих диоксановых производных.

Данный способ дает возможность возвращать в цикл непрореагировавший исходный ДС, благодаря чему увеличивается конверсия его и повышается выход целевого продукта.

Проведение процесса в указанных условиях позволяет увеличить выход МПД до 80 - 82%, а с рециклом непрореагировавшего процесса - до 90 - 92%, уменьшить количество катализатора до 1 - 3 мас.%.

В результате данный способ позволяет повысить производительность МПД на 1 г катализатора с 9,6 - 14,6 г/г в случае [3] до 26,7 - 82 и 30,2 - 90,5 г/г (с рециклом).

В качестве катализатора используют промышленный контакт ВНИИНефтехим-104 (ТУ 38-79) после стадии сушки и прокаливания, содержащий следующие компоненты, мас.%: окись меди 76,0 - 81,1, окись хрома 8,8 - 14,6, окись бария 0,6 - 2,3, окись цинка 6,7 - 14,5.

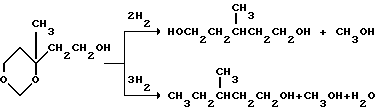

Процесс протекает по следующей реакции:

Побочным продуктом реакции расщепления диоксанового цикла является 3-метилпентанол (в количестве 3,5 - 6,0 мас.%).

Выделение целевого продукта из гидрогенизата проводят методами ректификации, температура кипения 3-метилпентандиола-1,5 246oC, n

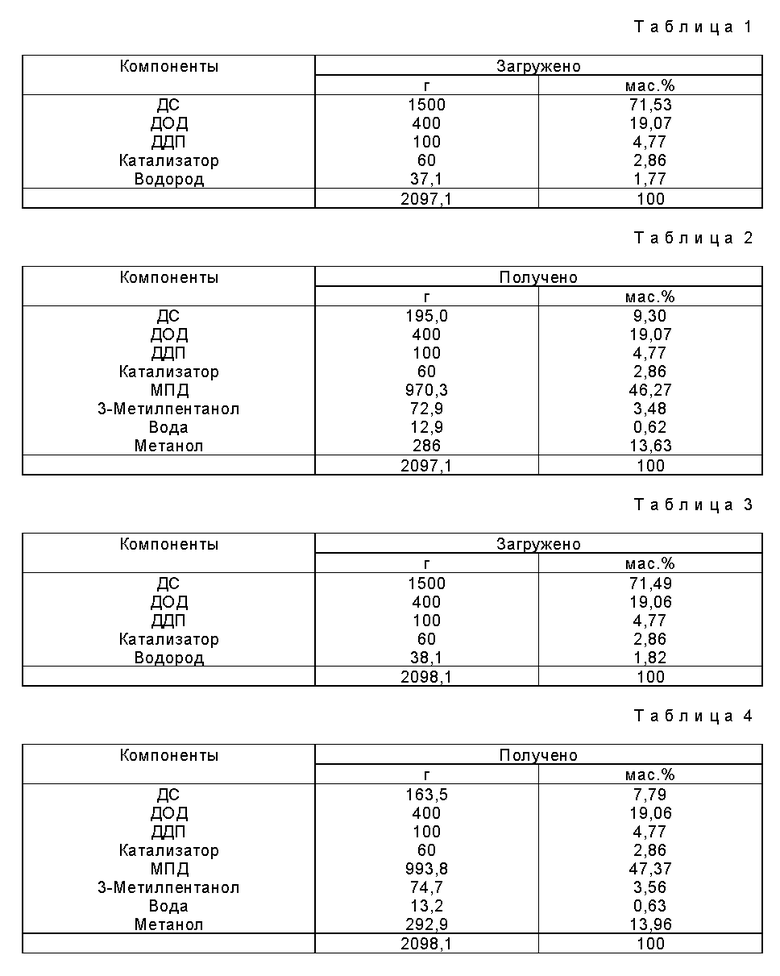

Пример 1. 2000 г фракции диоксановых спиртов, содержащей 75 мас.% 4-метил-4-оксиэтил-1,3-диоксана (ДС), 20% 4,4-диметил-5-оксиметил-1,3-диоксана (ДОД) и 5% других диоксановых производных (ДДП), помещают в автоклав, добавляют 3 мас.% суспендированного меднохромцинкбариевого катализатора состава, мас. %: Cu 76,0, Cr2O3 8,8, BaO 0,7, ZnO 14,5, и гидрируют при 220oC, давлении водорода 300 атм в течение 6 ч. Гидрогенизат подвергают ректификации с выделением МПД при 123 - 125oC/3 мм рт.ст.

Конверсия ДС 87%, селективность 92%, выход МПД 80%.

Пример 2. Поступают аналогично примеру 1, но процесс проводят при 260oC и давлении водорода 200 атм, время реакции 4 ч. Состав катализатора, мас.%: CuO 78,0, Cr2O3 14,6, BaO 0,7, ZnO 6,7.

Конверсия ДС 89,1%, селективность 92%, выход МПД 82%.

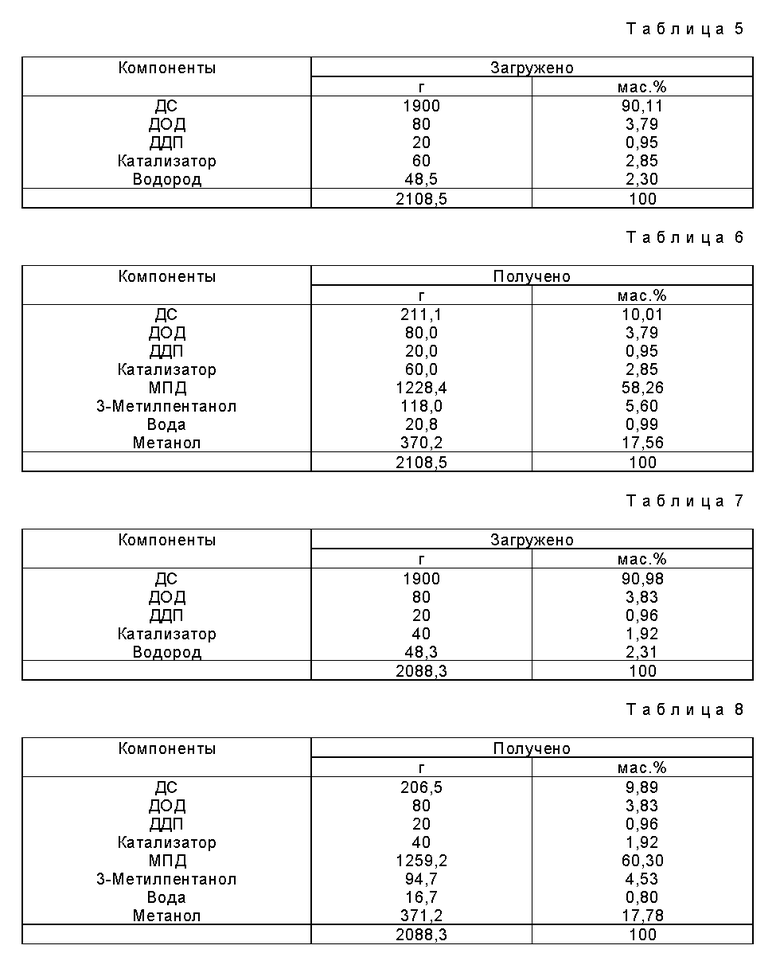

Пример 3. Поступают аналогично примеру 1, но техническая фракция диоксановых спиртов содержит 95 мас.% ДС, 4 мас.% ДОД, 1 мас.% ДДП. Состав катализатора, мас.%: CuO 81,1, Cr2O3 9,0, BaO 2,3, ZnO - 7,6. Процесс проводят при 300oC и давлении 50 атм в течение 5 ч.

Конверсия ДС 88,9%, селективность 90%, выход МПД 80%.

Пример 4. Поступают аналогично примеру 1 с использованием сырья состава, аналогичного примеру 3, и состава катализатора, как в примере 2, количество катализатора составляет 2 мас.%. Процесс проводят при 260oC и давлении 250 атм в течение 4 ч.

Конверсия ДС 89,1%, селективность 92%, выход МПД 82%.

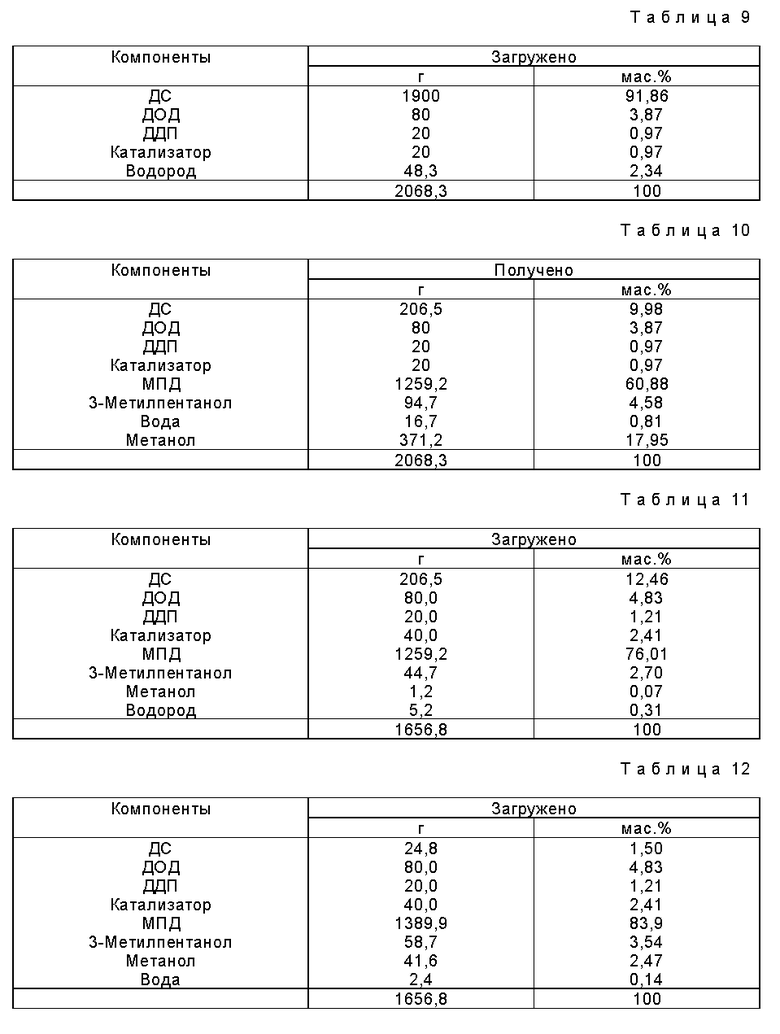

Пример 5. Процесс проводят аналогично примеру 1 с использованием сырья состава по примеру 3, количество катализатора составляет 1 мас.%. Время реакции 6 ч.

Конверсия ДС 89,1%, селективность 92%, выход МПД 82%.

Пример 6. Иллюстрирует возможность возврата в цикл непрореагировавшего ДС. Гидрогенизат из примера 4 подвергают дистилляции непосредственно из автоклава, чтобы избежать потерь катализатора. При атмосферном давлении проводят нагревание до 170oC с отбором легкой фракции. При этом отгоняют 370 г метанола, 16,7 г воды, 50 г 3-метилпентанола. Затем создают давление водорода 250 атм и продолжают гидрирование при 260oC в течение 4 ч на том же катализаторе.

Конверсия ДС 88,0%, селективность 89%, выход МПД 78,4%.

Суммарная конверсия ДС за 2 цикла составляет 98,7%, селективность 91,7%, выход МПД 90,5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения 3-фенилпропанола | 1982 |

|

SU1097597A1 |

| СПОСОБ ПОЛУЧЕНИЯ 3-КЕТОБУТАНОЛА | 1982 |

|

SU1085195A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНИЛИНА | 1998 |

|

RU2135461C1 |

| СПОСОБ ПОЛУЧЕНИЯ N-АЛКИЛАНИЛИНОВ | 1998 |

|

RU2152382C1 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ N-МЕТИЛ-ПАРА-АНИЗИДИНА | 2012 |

|

RU2508288C1 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ N-МЕТИЛ-ПАРА-АНИЗИДИНА | 2011 |

|

RU2472774C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОПАНОЛА-2 | 1993 |

|

RU2047590C1 |

| СПОСОБ ПОЛУЧЕНИЯ 3-ОКСИ-3-МЕТИЛПЕНТАНДИОВОЙ КИСЛОТЫ | 1989 |

|

SU1609069A1 |

| Способ получения 3-метил-1,5-пентандиола | 1974 |

|

SU516668A1 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ N-МЕТИЛ-ПАРА-ФЕНЕТИДИНА | 2011 |

|

RU2471771C1 |

Способ получения 3-метилпентандиола-1,5 путем гидрирования 4-метил-4-оксиэтил-1,3-диоксана или его технической фракции при температуре 220 - 300oC и повышенном давлении в присутствии медьхромсодержащего катализатора с последующим выделением целевого продукта ректификацией, отличающийся тем, что, с целью увеличения селективности процесса и повышения выхода целевого продукта, процесс проводят в присутствии медьцинкхромбариевого катализатора состава, мас.%: CuO 76,0 - 81,1, Cr2O3 8,8 - 14,6, BaO 0,6 - 2,3, ZnO 6,7 - 14,5, при давлении 50 - 300 атм.

Способ получения 3-метилпентандиола-1,5 путем гидрирования 4-метил-4-оксиэтил-1,3-диоксана или его технической фракции при температуре 220 - 300oC и повышенном давлении в присутствии медьхромсодержащего катализатора с последующим выделением целевого продукта ректификацией, отличающийся тем, что, с целью увеличения селективности процесса и повышения выхода целевого продукта, процесс проводят в присутствии медьцинкхромбариевого катализатора состава, мас.%: CuO 76,0 - 81,1, Cr2O3 8,8 - 14,6, BaO 0,6 - 2,3, ZnO 6,7 - 14,5, при давлении 59 - 300 атм.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США N 2853498, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Реактивная дисковая турбина | 1925 |

|

SU1958A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент Японии N 4843084, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения 3-метил-1,5-пентандиола | 1974 |

|

SU516668A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1999-03-10—Публикация

1980-06-12—Подача