Изобретение относится к способам получения 3-кетобутанола, который широко применяется в синтезе низкомолекулярных полимеров, в биосинтезе стероидов, в витаминной промышленности и является новым перспективным сырьем в производстве 2-бутанона.

Известен способ получения 3-кетобутанола из кротилового спирта, который в свою очередь синтезируют из 1,3-бутандиола. Выход 3-кетобутанола при окислении кротилового спирта 63%, а выход кротилового спирта при дегидратации 1,3-бутадиола на Al2O3 или SiO2, содержащей платиновые промоторы, не превышает 32% за 5 ч [1].

Таким образом, суммарный выход 3-кетобутанола по этому способу составит 42,5% за 10 ч. Катализатор по этому способу готовят смешением 100 г HgCl2, 10 г PdCl2 и 700 г воды, доводя pH раствора до 2,2 NaOH, и в данную смесь добавляют в течение 5 ч по 12 г/ч кротилового спирта при 60oC.

Недостатком этого способа является низкий выход целевого продукта.

Известен также способ получения 3-кетобутанола перекрестной альдольной конденсацией ацетона с формальдегидом, взятых в весовом отношении 115:1, с использованием в качестве катализатора щелочей (КОН, NaOH) или солей щелочных металлов (2-10%) [2]. Выход 3-кетобутанола достигает 80% по формальдегиду.

К недостаткам этого способа относится чрезвычайно низкая производительность процесса, так как применяется большой избыток ацетона и воды, а концентрация целевого продукта в реакционной смеси составляет 1 - 3%, что делает практически невозможным его выделение в промышленных условиях.

Наиболее близким решением поставленной технической задачи является способ получения 3-кетобутанола дегидрированием 1,3-бутандиола в жидкой фазе на катализаторе, состоящем из окиси меди, которую восстанавливают изопропиловым спиртом или водородом с добавкой воздуха [3]. Катализатор получают пропусканием 200 г изопропилового спирта через 400 г окиси меди при 180 - 200oC/40 - 50 мм рт. ст. Далее 100 г 1,3-бутандиола нагревают 7 ч при 165oC/40 мм рт. ст. с 100 г CuO. 45% гликоля конвертирует с 80%-ным выходом 3-кетобутанола.

К недостаткам известного способа относятся:

невысокая производительность по 3-кетобутанолу, а именно производительность по сырью 14,3 г/ч, конвертируется сырья 6,4 г/ч, при этом получают 3-кетобутанол в количестве 5,0 г/ч на 100 г катализатора, производительность в 1 ч на 1 кг катализатора 50 г;

сложная методика восстановления катализатора с применением изопропилового спирта;

необходимость проведения реакции в жидкой фазе, что приводит к быстрой дезактивации контакта и потере активности за счет побочных реакций смолообразования;

проведение реакции в вакууме усложняет технологическое оформление процесса.

Целью изобретения является увеличение производительности и упрощение технологии процесса.

Согласно изобретению поставленная цель достигается способом получения 3-кетобутанола путем дегидрирования 1,3-бутандиола при повышенной температуре в присутствии окисного медьсодержащего катализатора. Процесс проводят в газовой фазе, в качестве медьсодержащего катализатора используют катализатор состава, мас.%: Al2O3 4,1 - 35,0; CuO 11,0 - 59,0; Cr2O3 0,5 - 24,7; ZnO или смесь ZnO и MgO 9,5 - 57,7; графит - остальное, при массовом соотношении ZnO : MgO, равном 7,6 - 36 : 1. Отличительной особенностью данного способа является проведение процесса в газовой фазе и использование медьсодержащего катализатора состава, мас.%: Al2O3 4,1 - 35,0; CuO 11,0 - 59,0; Cr2O3 0,5 - 24,7; ZnO или смесь ZnO и MgO 9,5 - 57,7; графит - остальное, при массовом соотношении ZnO : MgO, равном 7,6 - 36:1.

Катализатор готовят смешением концентрированного раствора нитратов металлов (меди, цинка, алюминия и магния) с щавелевой кислотой, сушкой, прокалкой, смешением с раствором бихромата меди, графитом и таблетированием и восстановлением водородом при 230 - 250oC до момента выделения воды и после этого еще в течение 3 ч.

Эффективность предлагаемого способа иллюстрируется следующими примерами.

Пример 1. В реактор проточного типа загружают 50 мл (насыпной вес 1,4 г/см3) катализатора состава, мас.%: CuO 11,0; Cr2O3 24,70; Al2O3 4,10; ZnO 54,20; MgO 1,5; графит до 100. На восстановленный водородом при 180 - 260oC катализатор подают 1,3-бутандиол (т.кип. 207oC, n

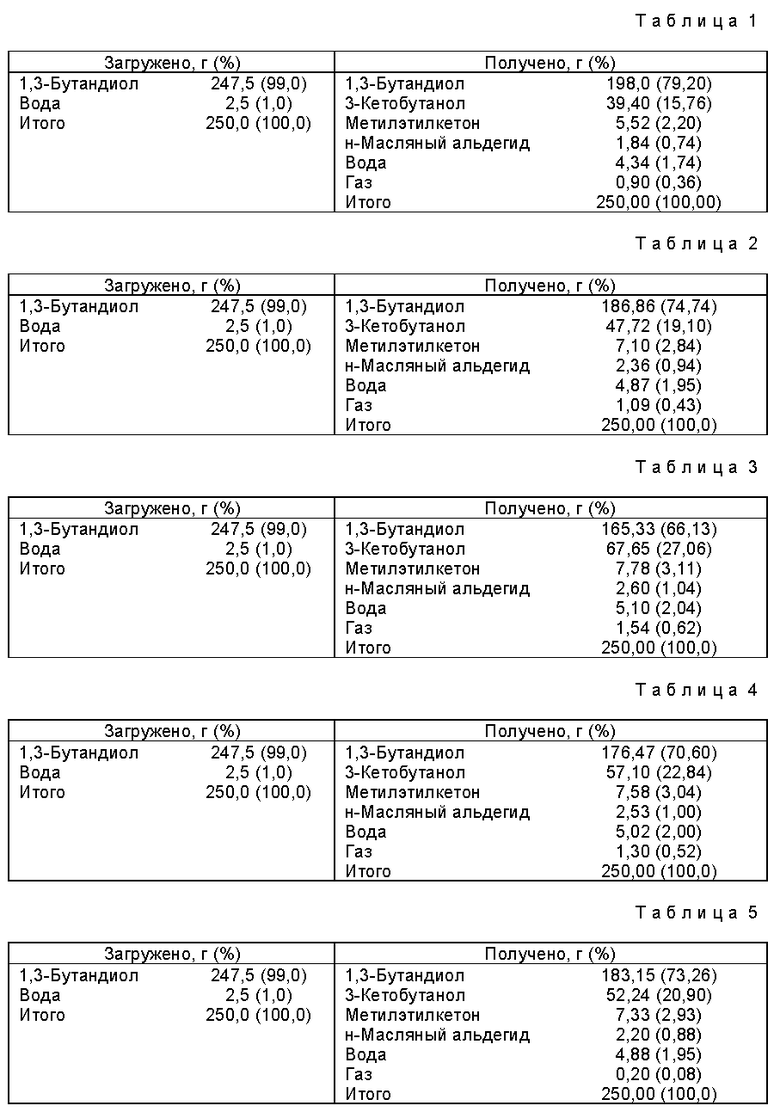

Баланс дегидрирования приведен в табл. 1.

Конверсия 1,3-бутандиола за проход составляет 20%, селективность превращения в 3-кетобутанол 81,45%. Из полученного катализатора ректификацией выделяют 39,0 г 3-кетобутанола со следующими характеристиками: т. кип. 74oC/12,5 мм рт.ст., n

Производительность катализатора по 3-кетобутанолу составляет 565 г/кг кат• ч.

Пример 2. В реактор проточного типа загружают 50 мл (насыпной вес 1,4 г/см3) катализатора состава, мас.%: CuO 59,0; Cr2O3 12,5; Al2O3 17,6; ZnO 9,5; графит до 100.

На восстановленный водородом при 180 - 260oC катализатор подают 1,3-бутандиол с характеристиками, как в примере 1, в количестве 250 г/ч. Температура реакции 180oC, объемная скорость подачи сырья 2,8 ч-1, скорость подачи азота 25 м3/кг•ч.

Баланс дегидрирования приведен в табл. 2.

Конверсия 1,3-бутандиола за проход составляет 24,5%, селективность образования 3-кетобутанола 80,5%. Из полученного катализата ректификацией выделяют 47,2 г 3-кетобутанола со следующими характеристиками: т. кип. 75oC/13 мм рт. ст. , n

Пример 3. В реактор проточного типа загружают 50 мл (насыпной вес 1,4 г/см3) катализатора состава, мас. %: CuO 33,4; Cr2O3 0,5; Al2O3 35,0; ZnO 26,6; MgO 3,5; графит до 100.

На восстановленный водородом при 180 - 260oC катализатор подают 1,3-бутандиол с характеристиками, как в примере 1, в количестве 250 г/ч. Температура реакции 220oC, объемная скорость 5,0 ч-1, скорость подачи азота 5 м3/кг•ч.

Баланс дегидрирования приведен в табл. 3.

Конверсия 1,3-бутандиола за проход составляет 33,2%, селективность образования 3-кетобутанола 84,0%. Из полученного катализата ректификацией выделяют 67,0 г 3-кетобутанола со следующими характеристиками: т. кип. 74oC/13 мм рт.ст., n

Производительность катализатора по 3-кетобутанолу 966 г/кг кат•ч.

Пример 4. В реактор проточного типа загружают 50 мл (насыпной вес 1,4 г/см3 ) катализатора состава, мас.%: CuO 36,4; Cr2O3 0,5; Al2O3 35,0; ZnO 26,6; графит до 100.

На восстановленный водородом при 180 - 260oC катализатор подают 1,3-бутандиол с характеристиками, как в примере 1, в количестве 250 г/ч. Температура реакции 200oC, объемная скорость 3,5 ч-1, скорость подачи азота 10,0 м3/кг•ч.

Баланс дегидрирования приведен в табл. 4.

Конверсия 1,3-бутандиола за проход составляет 28,7%, селективность образования 3-кетобутанола 82%. Из полученного катализата ректификацией выделяют 56,8 г 3-кетобутанола со следующими показателями: т. кип. 75oC/13 мм рт.ст., n

Производительность катализатора по 3-кетобутанолу составляет 815 г/кг кат•ч.

Пример 5. В реактор проточного типа загружают 50 мл (насыпной вес 1,4 г/см3) катализатора состава, мас.%: CuO 59,0; Cr2O3 12,5; Al2O3 17,6; ZnO 8,0; MgO 1,5; графит до 100.

На восстановленный водородом при 180 - 260oC катализатор подают 1,3-бутандиол с характеристиками, как в примере 1, в количестве 250 г/ч. Температура 200oC, объемная скорость подачи сырья 5,0 ч-1, скорость подачи азота 10,0 м3/кг•ч.

Баланс дегидрирования приведен в табл. 5.

Конверсия 1,3-бутандиола за проход составляет 26,0%, селективность образования 3-кетобутанола 82,8%. Из полученного катализата ректификацией выделяют 52,0 г 3-кетобутанола со следующими характеристиками: т. кип. 75oC/13 мм рт.ст., n

Производительность катализатора по 3-кетобутанолу составляет 744 г/кг кат•ч.

Пример 6. В реактор проточного типа загружают 50 мл (насыпной вес 1,4 г/см3) катализатора состава, мас.%: CuO 11,0; Cr2O3 24,7; Al2O3 4,10; ZnO 57,7; графит до 100.

На восстановленный водородом при 180 - 260oC катализатор подают 1,3-бутандиол с характеристиками, как в примере 1, в количестве 250 г/ч. Температура 220oC, объемная скорость подачи сырья 5,0 ч-1, скорость подачи азота 5 м3/кг•ч.

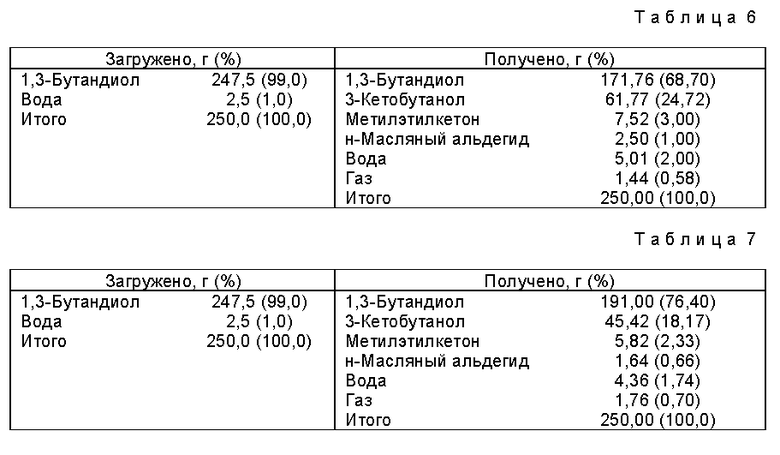

Баланс дегидрирования приведен в табл. 6.

Конверсия 1,3-бутандиола за проход составляет 30,60%, селективность образования 3-кетобутанола 83,20%. Из полученного катализата ректификацией выделяют 61,3 г 3-кетобутанола со следующими характеристиками: т. кип. 74oC/13 мм рт.ст., n

Производительность катализатора по 3-кетобутанолу 876 г/кг кат•ч.

Пример 7. В реактор проточного типа загружают 50 мл (насыпной вес 1,4 г/см3) катализатора состава, мас.%: CuO 11,0; Cr2O3 24,7; Al2O3 4,10; ZnO 54,20; MgO 3,50; графит до 100.

На восстановленный водородом при 180 - 260oC катализатор подают 1,3-бутандиол с характеристиками, как в примере 1, в количестве 250 г/ч. Температура реакции 120oC, объемная скорость сырья 2,0 ч-1, скорость подачи азота 25 м3/кг•ч.

Баланс дегидрирования приведен в табл. 7.

Конверсия 1,3-бутандиола за проход составляет 22,83%, селективность превращения в 3-кетобутанол 82,0%. Из полученного катализата ректификацией выделяют 45,1 г 3-кетобутанола со следующими характеристиками: т. кип. 74oC/12,5 мм рт.ст., n

Производительность катализатора по 3-кетобутанолу составляет 647 г/кг кат•ч.

Преимущества, достигаемые данным способом, заключаются в увеличении производительности процесса в 20 раз, в увеличении выхода 3-кетобутанола, в упрощении технологии за счет проведения процесса при атмосферном давлении, за счет использования дешевого промышленного катализатора низкотемпературной конверсии углеводородов, за счет уменьшения размеров реакционного узла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 3-МЕТИЛПЕНТАНДИОЛА-1,5 | 1980 |

|

SU959382A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНИЛИНА | 1998 |

|

RU2135461C1 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ N-МЕТИЛ-ПАРА-АНИЗИДИНА | 2011 |

|

RU2472774C1 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ N-МЕТИЛ-ПАРА-АНИЗИДИНА | 2012 |

|

RU2508288C1 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ N-МЕТИЛ-ПАРА-ФЕНЕТИДИНА | 2011 |

|

RU2471771C1 |

| КАТАЛИЗАТОР СИНТЕЗА МЕТАНОЛА | 2000 |

|

RU2175886C2 |

| СПОСОБ ПОЛУЧЕНИЯ N-МЕТИЛАНИЛИНА | 1995 |

|

RU2066679C1 |

| СПОСОБ ПОЛУЧЕНИЯ N-АЛКИЛАНИЛИНОВ | 1998 |

|

RU2152382C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИВИНИЛА (ВАРИАНТЫ) | 2010 |

|

RU2459788C2 |

| АНТИДЕТОНАЦИОННАЯ ДОБАВКА НА ОСНОВЕ СМЕСИ МЕТИЛИРОВАННЫХ ТОЛУИДИНОВ И СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ СМЕСИ N-МЕТИЛ-ТОЛУИДИНОВ | 2015 |

|

RU2659221C2 |

Способ получения 3-кетобутанола путем дегидрирования 1,3-бутандиола при повышенной температуре в присутствии окисного медьсодержащего катализатора, отличающийся тем, что, с целью повышения производительности и упрощения технологии, процесс проводят в газовой фазе, а в качестве медьсодержащего катализатора используют катализатор состава, мас.%:

Al2O3 - 4,1 - 35,0

CuO - 11,0 - 59,0

Cr2O3 - 0,5 - 24,7

ZnO или смесь ZnO и MgO - 9,5 - 57,7

Графит - Остальное

при массовом соотношении ZnO : MgO, равном 7,6 - 36 : 1.

Способ получения 3-кетобутанола путем дегидрирования 1,3-бутандиола при повышенной температуре в присутствии окисного медьсодержащего катализатора, отличающийся тем, что, с целью повышения производительности и упрощения технологии, процесс проводят в газовой фазе, а в качестве медьсодержащего катализатора используют катализатор состава, мас.%:

Al2O3 - 4,1 - 35,0

CuO - 11,0 - 59,0

Cr2O3 - 0,5 - 24,7

ZnO или смесь ZnO и MgO - 9,5 - 57,7

Графит - Остальное

при массовом соотношении ZnO : MgO, равном 7,6 - 36 : 1.

Авторы

Даты

1999-03-10—Публикация

1982-06-29—Подача