;о

-sj

ел

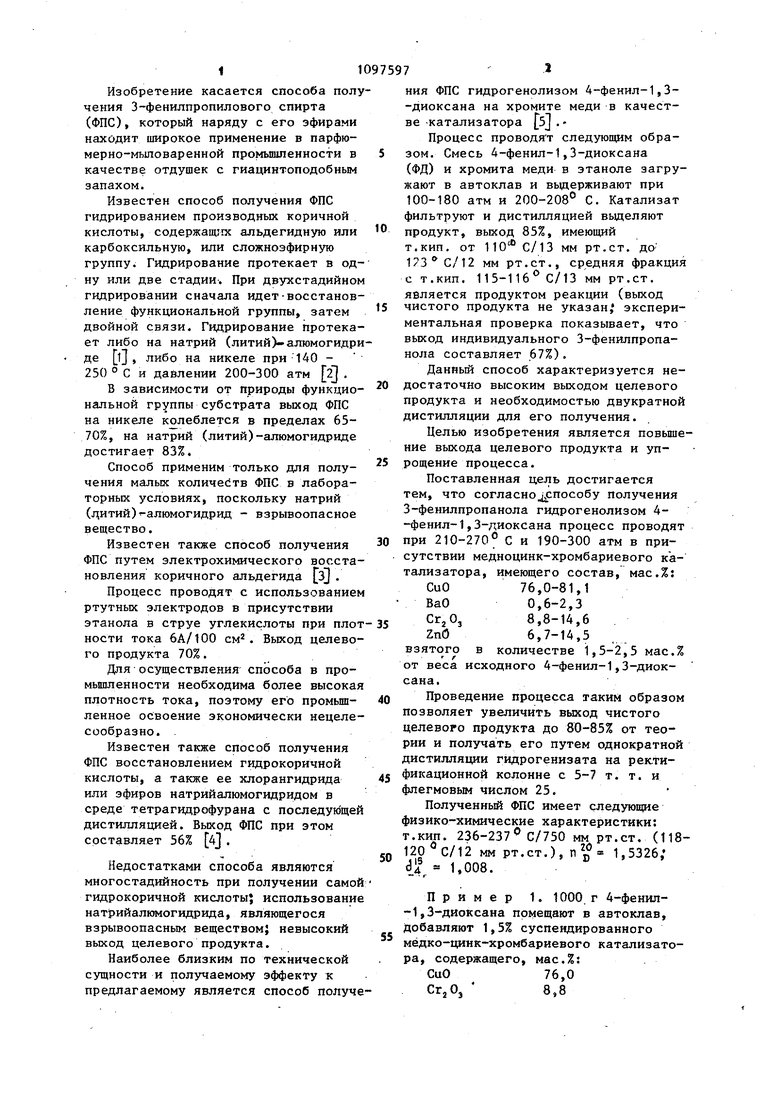

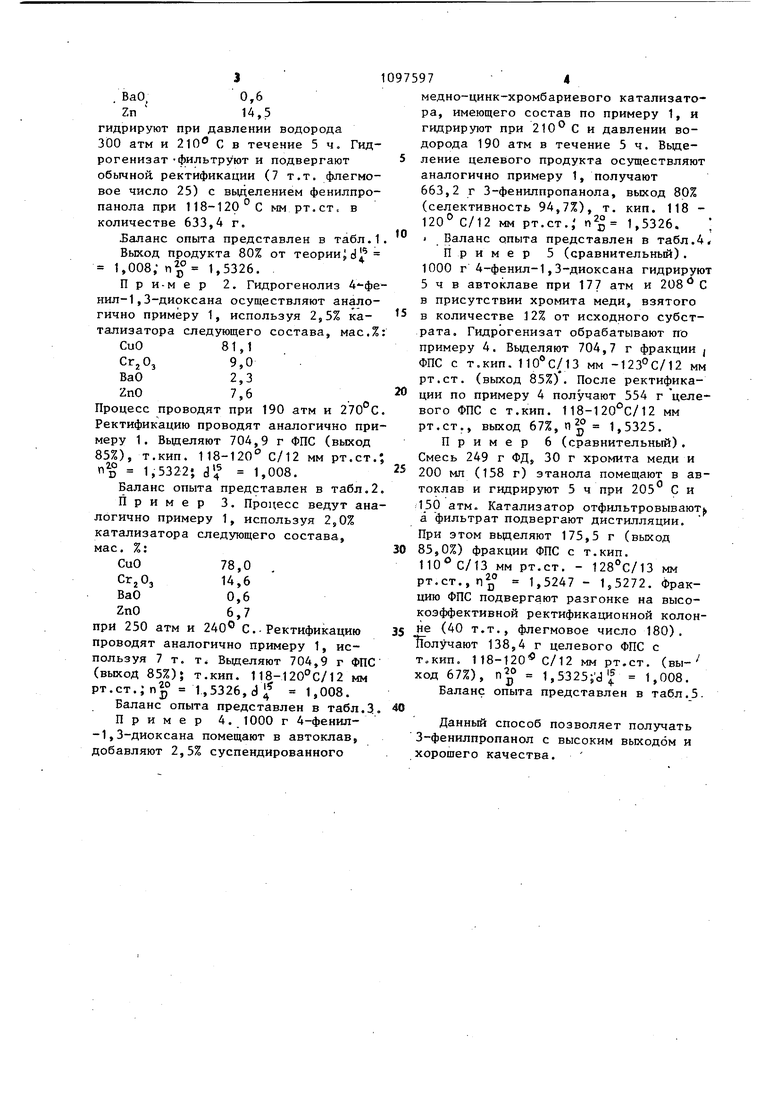

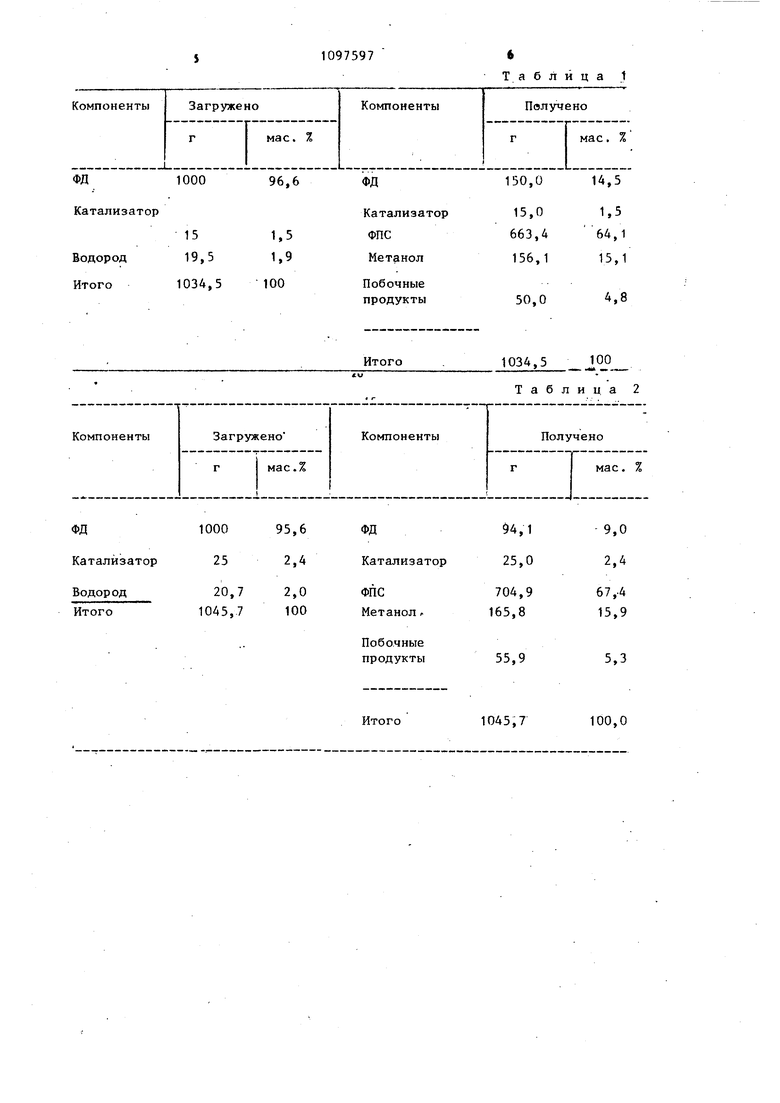

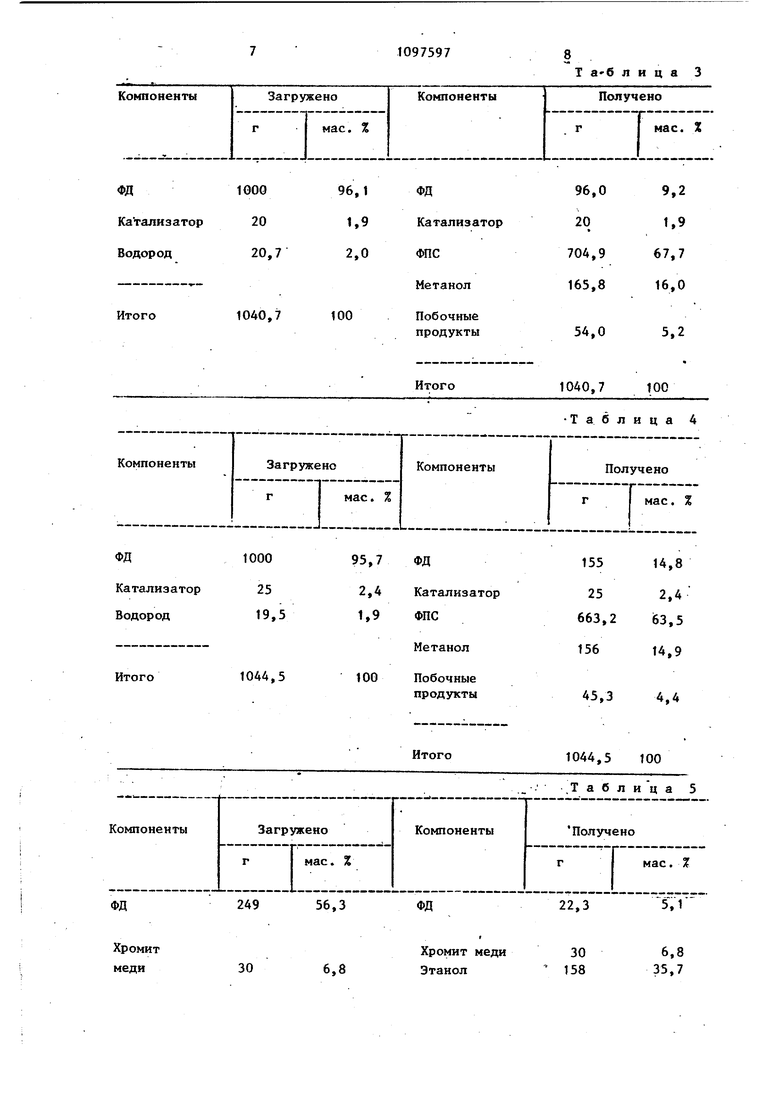

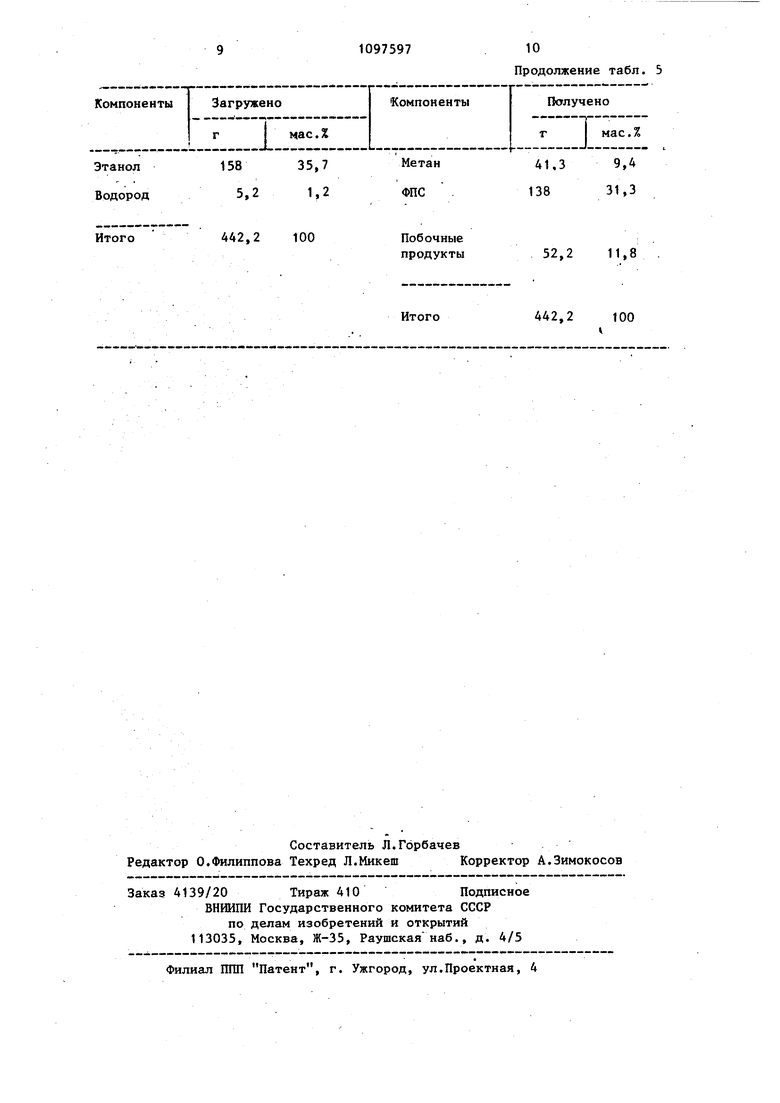

со Изобретение касается способа полу чения 3 фенилпропилового спирта (ФПС), который наряду с его эфирами находит широкое применение в парфюмерно-мыловаренной промьшшенности в качестве отдушек с гиацинтоподобным запахом. Известен способ получения ФПС гидрированием производных коричной кислоты, содержащих альдегидную или карбоксильную, или сложноэфирную группу. Гидрирование протекает в одну или две стадии. При двухстадийном гидрировании сначала идет-восстановление функциональной группы, затем двойной связи. Гидрирование протекает либо на натрий (литий)-алюмогидри де lj , либо на никеле при 140 250 ° С и давлении 200-300 атм 2 . В зависимости от природы функциональной группы субстрата выход ФПС на никеле колеблется в пределах 6570%, на натрий (литий)-алюмогидриде достигает 83%. Способ применим только для получения малых количеств ФПС в лабораторных условиях, поскольку натрий (дитий)-алюмогидрид - взрывоопасное вещество. Известен также способ получения ФПС путем электрохимического восста новления коричного альдегида З . Процесс проводят с использование ртутных электродов в присутствии этанола в струе углекислоты при пло ности тока 6А/100 см. Выход целево го продукта 70%. Для осуществления способа в промьшшенности необходима более высока плотность тока, поэтому его промьшленное освоение экономически нецеле сообразно. . Известен также способ получения ФПС восстановлением гидрокоричной кислоты, а также ее хлорангидрида или эфиров натрийалюмогидридом в среде тетрагидрофурана с последу1дще дистилляцией. Выход ФПС при этом составляет 56% 4j . Недостатками способа являются многостадийность при получении само гидрокоричной кислоты; использовани натрийалюмогидрида, являющегося взрывоопасным веществом} невысокий выход целевого продукта. Наиболее близким по технической сущности и получаемому эффекту к предлагаемому является способ получ 1 7 ния ФПС гидрогенолизом 4-фенил-1,3-диоксана на хромите меди в качестве катализатора 5j .Процесс проводят следующим образом. Смесь 4-фенил-1,3-диоксана (ФД) и хромита меди в этаноле загружают в автоклав и вьщерживают при 100-180 атм и 200-208° С. Катализат фильтруют и дистилляцией выделяют продукт, выход 85%, имеющий т.кип. от 110 С/13 мм рт.ст. до 123 С/12 мм рт.ст., средняя фракция с т.кип. 115-116 0/13 мм рт.ст. является продуктом реакции (выход чистого продукта не указан, экспериментальная проверка показывает, что выход индивидуального 3-фенилпропанола составляет 67%). Данньй способ характеризуется недостаточно высоким выходом целевого продукта и необходимостью двукратной дистилляции для его получения. Целью изобретения является повьшение выхода целевого продукта и упрощение процесса. Поставленная цель достигается тем, что согласно пособу получения 3-фенилпропанола гидрогенолизом 4-фенил-1,3-диоксана процесс проводят при 210-270 С и 190-300 атм в присутствии медноцинк-хромбариевого катализатора, имеющего состав, мас.%: СиО 76,0-81,1 Вас 0,6-2,3 8,8-14,6 ZnO 6,7-14,5 взято го в количестве 1,5-2,5 мас.% от веса исходного 4-фенил-1,3-диоксана. Проведение процесса таким образом позволяет увеличить выход чистого целевого продукта до 80-85% от теории и получать его путем однократной дистилляции гидрогенизата на ректификационной колонне с 5-7 т. т. и флегмовым числом 25. Полученньй ФПС имеет следующие физико-химические характеристики: т.кип. 236-237 С/750 мм рт.ст. (118120С/12 мм рт.ст.), п 1,5326; 1,008. Пример 1. 1000. г 4-фенил-1,3-диоксана помещают в автоклав. Добавляют 1,5% суспендированного мёдко-цинк-хромбариевого катализатора, содержащего, мас.%: СиО76,0 CtjOj 8,8 . BaO,0,6 Zn 14,5 гидрируют при давлении водорода 300 атм и 210 С в течение 5 ч. Гид рогенизат-фильтруют и подвергают обычной ректификации (7 т.т. флегмо вое число 25) с выделением фенилпро панола при 118-120° С мм рт,ст в количестве 633,4 г. Баланс опыта представлен в табл. Выход продукта 80% от теории, cJ| 1,008,- 1,5326. . При-мер 2. Гидрогенолиз 4-ф нил-1,3-диоксана осуществляют анало гично примеру 1, используя 2,5% катализатора следующего состава, мас. СиО 81,1 CrjO, 9,0 Вас 2,3 ZnO 7,6 Процесс проводят при 190 атм и 270 Ректификацию проводят аналогично пр меру 1. Вьщеляют 704,9 г ФПС (выход 85%), т.кип. 118-120 С/12 мм рт.ст 1,5322, dlf 1,008. Баланс опыта представлен в табл. Пример 3. Процесс ведут ан логично примеру 1, используя 2,0% катализатора следующего состава, мае. %: СиО78,0 Сг Оз14,6 ВаО0,6 ZnO6,7 при 250 атм и 240° С.-Ректификацию проводят аналогично примеру 1, используя 7т. т Выделяют 704,9 г ФПС (выход 85%); т.кип. 118-120°С/12 мм рт.ст.; 1,5326, 1,008. Баланс опыта представлен в табл.3 Пример 4. 1000 г 4-фенш1-1,3-диоксана помещают в автоклав, добавляют 2,5% суспендированного 974 медно-цинк-хромбариевого катализатора, имеющего состав по примеру 1, и гидрируют при 210с и давлении водорода 190 атм в течение 5 ч. Вьзделение целевого продукта осуществляют аналогично примеру 1, получают 663,2 г 3-фенилпропанола, выход 80% (селективность 94,7%), т. кип. 118 120 С/12 мм рт.ст.; 1,5326. Баланс опыта представлен в табл.4 Пример 5 (сравнительный). 1000 г 4-фенил-1,3-диоксана гидрируют 5 ч в автоклаве при 177 атм и 208 С в присутствии хромита меди, взятого в количестве J2% от исходного субстрата. Гидрогенизат обрабатывают по примеру 4. Вьщеляют 704,7 г фракции f ФПС с т.кип.110°С/13 мм -123°С/12 мм рт.ст. (выход 85%). После ректификации по примеру 4 получают 554 г целевого ФПС с т.кип. 118-120°С/12 мм рт.ст., выход 67%, п 1,5325. Пример 6 (сравнительный). Смесь 249 г ФД, 30 г хромита меди и 200 МП (158 г) этанола помещают в автоклав и гидрируют 5 ч при 205 С и ;15р атм. Катализатор отфильтровывают а фильтрат подвергают дистилляции. При этом вьщеляют 175,5 г (выход 85,0%) фракции ФПС с т.кип. ПО С/13 мм рт.ст. - 128°С/13 рт.ст.,пд 1,5247 - 1,5272. Фракцию ФПС подвергают разгонке на высокоэффективной ректификационной колонне (40 т.т., флегмовое число 180). Голучают 138,4 г целевого ФПС с т„кип. 118-120 С/12 мм рт.ст. (выход 67%), 1,5325;d 1,008. Баланс опыта представлен в табл.5. Данньй способ позволяет получать 3-фенилпропанол с высоким выходом и хорошего качества.

Таблица t

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения 3-метил-1,5-пентандиола | 1974 |

|

SU516668A1 |

| Способ получения 2-замещенных 5-алкил-5-аралкокси-1,3-диоксанов | 1972 |

|

SU524518A3 |

| СПОСОБ ПОЛУЧЕНИЯ 3-МЕТИЛПЕНТАНДИОЛА-1,5 | 1980 |

|

SU959382A1 |

| Способ получения производных глиоксаля | 1984 |

|

SU1376936A3 |

| СПОСОБ ПОЛУЧЕНИЯ 2,6-ДИ-ТРЕТ-БУТИЛ-4-МЕТИЛФЕНОЛА | 1998 |

|

RU2147570C1 |

| Способ получения пирролидиновых спиртов | 1982 |

|

SU1049482A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВТОРИЧНЫХ АМИНОВ | 2013 |

|

RU2523456C1 |

| Способ получения 1,4,9-декатриена | 1974 |

|

SU523886A1 |

| КАТАЛИЗАТОР ОКИСЛИТЕЛЬНОГО ДИАЦЕТОКСИЛИРОВАНИЯ 1,3-ПЕНТАДИЕНА | 1991 |

|

RU2024489C1 |

| Способ получения 3-метил-1,3-бутандиола | 1973 |

|

SU536156A1 |

СПОСОБ ПОЛУЧЕНИЯ З-ФЕНШЬ ПРОПАНОЛА гидрогенолизом 4-фенил-1,3-диоксана при повышенной температуре и давлении в присутствии медьхромового катализатора с последующим выделением целевого продукта ректификацией, отличающийс я тем, что, с целью увеличения выхода целевого продукта и упрощения процесса, последний проводят при 210 270°С и 190-300 атм в присутствии медно-цинк-хромбариевого катализатора, имеющего состав, мае. %: СиО76,0-81,1 CrjOj8,8-14,6 ВаО0,6-2,3 i ZnO6,7-14,5 взятого в количестве 1,5-2,5% мае. СП от веса исходного 4-фенил-1,3-диоксана.

тор

1000

96,6

1,5

15 19,5 1,9

100

1034,5 1000 95,6 ФД Катализатор 25 2,4 Водород 20,7 2,0 1045,7 100 Итого

14,5

150,0

1,5

15,0

ор 663,4

64,1 156,1

15,1

4,8

50,0

1034,5 ,.

Итого

Таблица 2

9,0

2,4

6 7,.4 15,9

5,3

1045,7

100,0

Итого ,1 Катализатор25,0 ФПС704,9 Метанолл165,8 Побочные продукты55,9

Хромит

30

6,8 меди

Т а-б лица 3

.Таблица 5

6,8

меди

30 35,7 158

35,7

158 1,2

442,2 100

Итого

10

1097597 Продолжение табл. 5

9,4

Побочные

52,2

11,8 продукты

442,2 too

Итого

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Физер Л., Физер М | |||

| Реагенты для органического синтеза | |||

| Т | |||

| II, М., Мир, 1970, с | |||

| Ручной прибор для загибания кромок листового металла | 1921 |

|

SU175A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Органическая химия | |||

| М., Мир, 1974, с | |||

| ШПАЛОРЕЗНЫЙ СТАНОК | 1922 |

|

SU607A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Л., Пищепромиздат, 1939, с | |||

| Приспособление, увеличивающее число оборотов движущихся колес паровоза | 1919 |

|

SU146A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| и др | |||

| Coll | |||

| Crech | |||

| Chem, Colum, (О восстановлении карбоновых кислот и их производных натрийалюминийгидридом) | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Chem | |||

| Soc | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-06-15—Публикация

1982-03-25—Подача