Изобретение относится к пороыковой металлургии, в частности к установкам для динамического прессования порошка.

Известна установка для динамического прессования порошка, включающая станину, к стойкам которой крепятся направляющие планки, между которыми движется ползун с установленной неподвижно в нем гайкой. Накопителем энергии является маховик, неподвижно насаженный на шпиндель, кинематически связанный с гаЛкой.ползуна. Над накопителем энергии установлен ведущий маховик, получающий вращение от электродвигателя через клиноременную передачу. Скорость рабочего органа может изменяться от 0,6 до 2-3 мс- Cl .

Однако указанная установка обладает невысокой производительностью. Повышение производительности требует увеличения ее быстроходности, в частности увеличения скорости ползуна, в том числе и при рабочем ходе, что приводит к быстрой усталостной поломке штока.

Наибол-ее близкой к изобретению по технической сущности и достигаемому результату является установка для динамического прессования порошка, содержащая станину, рабочий цилиндр, ползун, поршень и шток 2,

Однако Щток является наиболее слабым звеном, наиболее, чувствительным к эксцентриситету прилагаемой нагрузки, поскольку здесь не устранено наличие знакопеременных напряжений, возникающих в штоке. Колебания напряже10ний гасятся не полностью, в том числе и продольные, так как отсутствует конструкционное демпфирование. Наличие металлургических дефектов также не устранено.

15

Целью изобретения является повышение производительности установки, ее надежности и долговечности.

Указанная цель, достигается тем, что установка для динамического прес20сования порсяйка, содержащая станину, рабочий цили;1др, ползун, поршень и щток, снабжена верхней и нижней втулками и верхним и нижним распорными коническими стержнями, причем верх25ний стержень смонтирован на штоке, нижний установлен в ползуне, шток выполнен в виде набора стальных нитей, а втулки установлены с возможностью охвата нитей, при этом нити

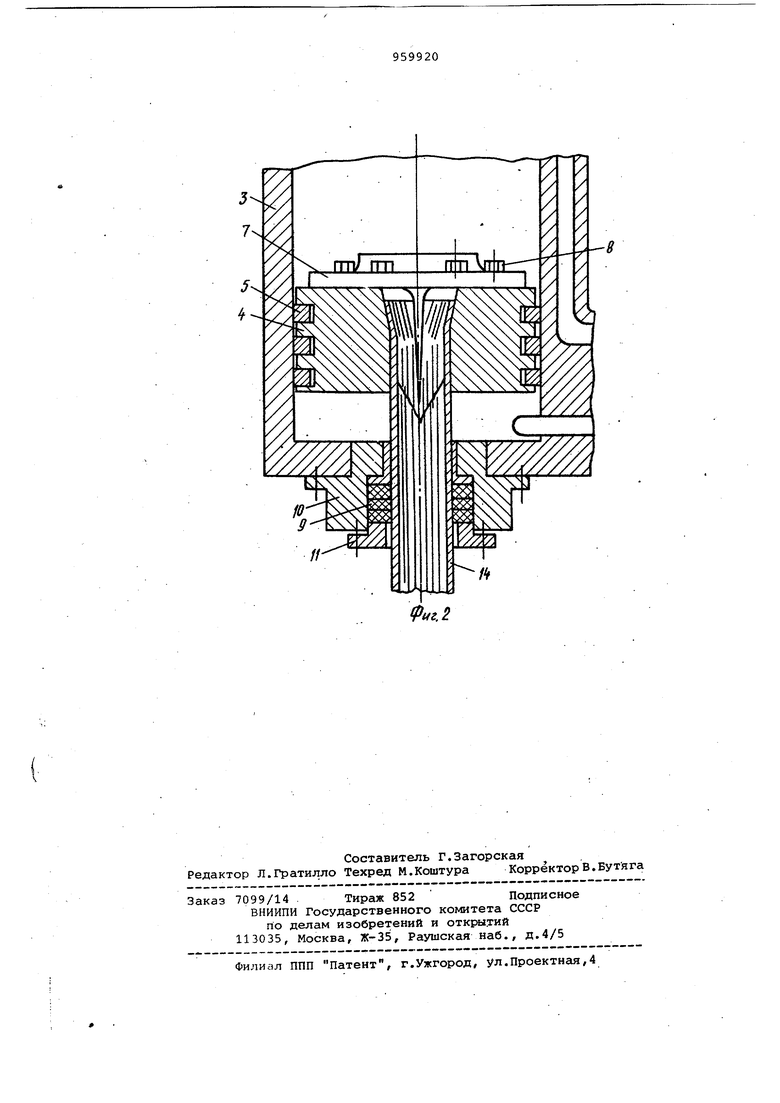

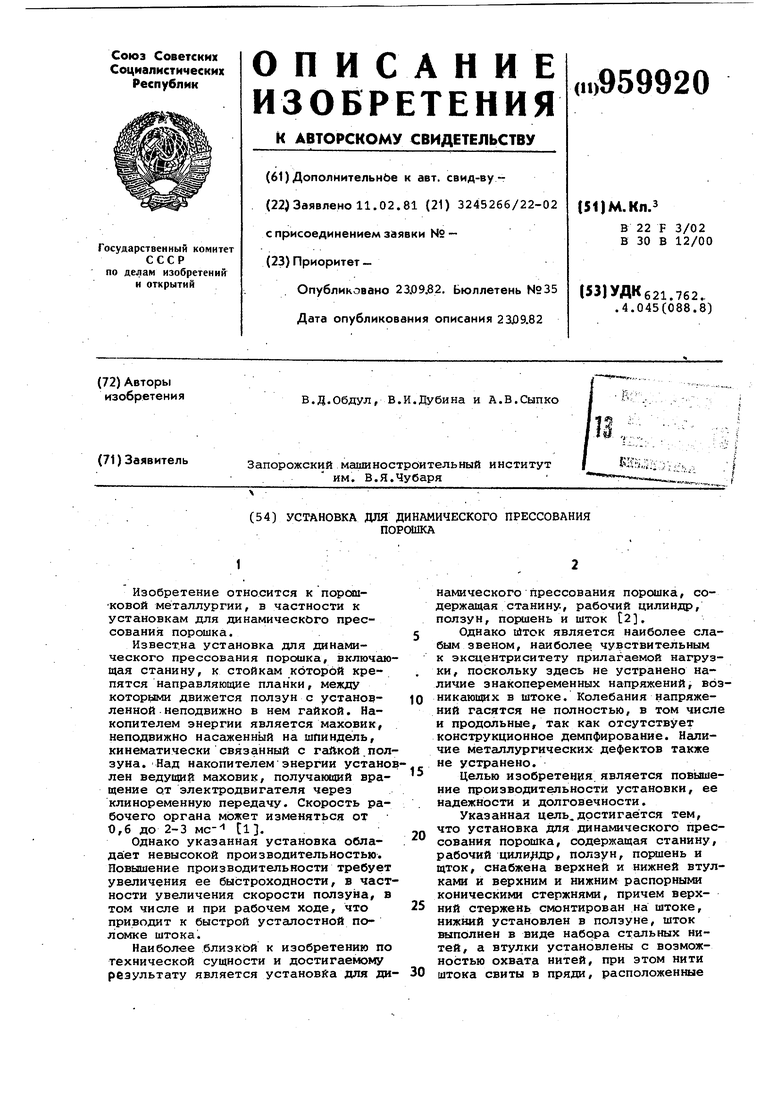

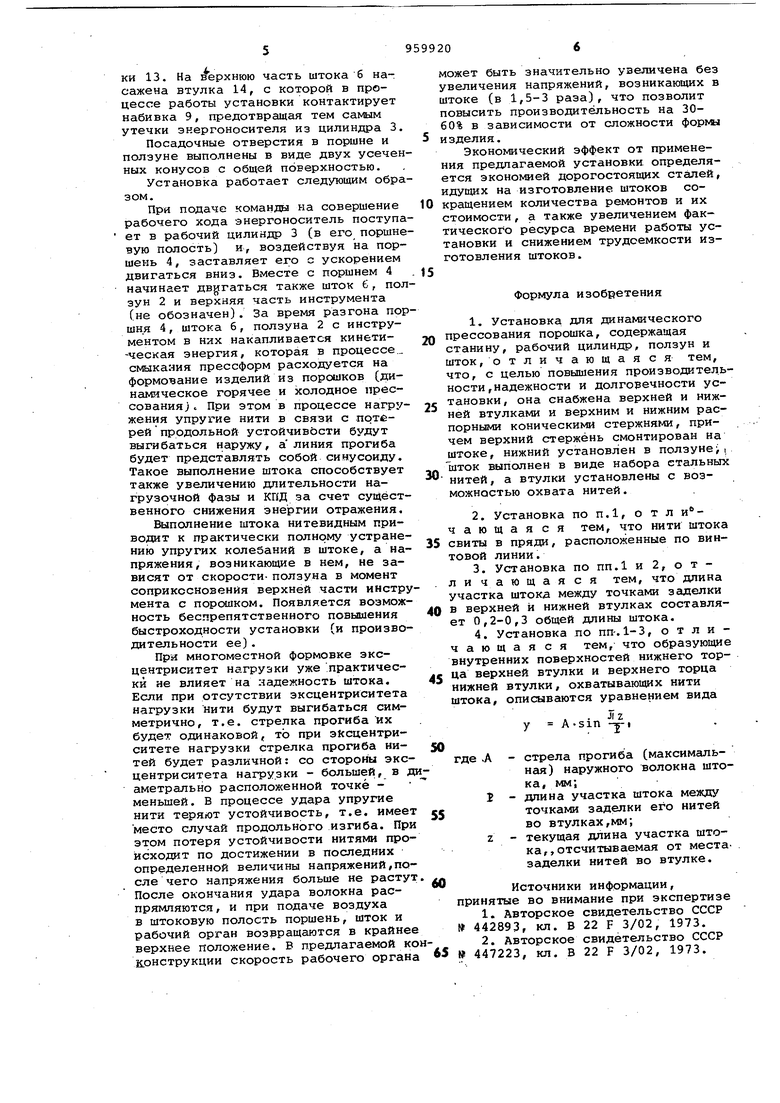

30 штока свиты в пряди, расположенные по винтовой линии, длина участка штока между точками заделки в верх ней и нижней втулках составляет0, 0,3 общей длины штока, а образующие внутренних поверхностей нижнег торца верхней втулки и верхнего то .ца нижней втулки, охватывающих нит штока, описываются уравнением вида у A-sin / где А - стрела прогиба максималь ная наружного волокна што ка, мм; длина участка штока между точками заделки его нитей во втулках, мм; текущая длина участка штока, отсчитываемая от места заделки нитей во втулке. Применение штока, состоящего из набора упругих нитей, позволяет (практически) полностью устранить в волновые явления, возникающие в одно- или многостержнером штоке за счет повышения эффекта конструкционного демпфирования. Поверхность контакта упругих нитей во много раз болыде поверхности контакта стержне поэтому и возникающие касательные усилия в нитях при колебаниях штока практически полностью гасятся силам трения. Повьииения эффекта конструкционно го демпфирования можно добиться за счет увеличения поверхности контакт упругих нитей друг с , за сче увеличения их длины, не увеличивая при этом общей длины штока в целом Для этого упругие нити могут быть расположены по винтовой линии. При ударе в этом случае поршень будет закручиваться на определенный угол за счет чего будет увеличиваться длительность нагрузочной фазы и в свою очередь КПД удара. Под действием продольных усилий возникающих в штоке в момент удара в упругих нитях появляется продольный изгиб, так как они TepinoT продольную устойчивость, при этом упру :гие нити будут занимать положение, опиаывае.юе уравнением w(z) А sin 2|i, где u) - текущая величина стрелки гтрогиба; А -ui Q -величина; максимального прогиба; I - длина стрелки между заделанными концами; п число полуволн синусоиды, умещающихся на длине изогнутого -стержня; г - текущее значение длины стержня. Величины п и Z определяются конструктивными параметрами штока, и очевидно, последние можно подобрать так, что число полуволн синусоиды всегда будет равно 1 (этот случай имеет место в данном техническом решении) . Для устранения конструкции напряжений в упругих нитях в месте заделки, тонкостенные втулки, монтируемые в ползуне и порсяане, имеют на свободных концах внутренние поверхности . Величина А, равная максимальному прогибу, может быть определена с достаточной точностью по формуле где 2 - расстояние от оси штока до центра упругой нити; максимальное усилие, задаваемое при расчете конструкции молота, зависит от веса I поршня и его ускорения в момент удара; критическая сила, после превышения которой упругие нити, теряют устойчивость, определяется по формуле Эйлера где Е - модуль продольной упругости материала волокна. Для стали 2-10 кг/см ; J - момент инерции сечения нити, зависящий сэт диаметра нити, определяется по формуле J 0,ldJ; I - приведенная длина упругих нитей. Длина участка штока между точками заделки в верхней и нижней втулках составляет 0,2-0,3 общей длины штока. Такая величина участка выбирается, исходя из значений максимального прогиба, величины хода рабочего органа и длины изгибающей части штока. На фиг.1 представлена установка, общий вид; на фиг.2 - место посадки поршня на шток. Установка включает станину 1, между стоек которой перемещается ползун 2, рабочий цилиндр 3, внутри которого перемещается поршень 4. Уплотнение поршня осуществляется кольцами 5,. Поршень 4 насажен на шток 6 и закрепляется на нем с помощью верхнего распорного конического стержня 7 и болтов 8, которыми и создается необходимая посадка поршня 4 на шток б. Уплотнение штока в цилиндре осуществляется набивкой 9, вкладываемой в корпус 10 и поджимаемЬй шайбой 11. Посадка штока б в ползун 2 осуществляется с- помоцью нижнего распорного конического стержня 12 и нижней втулки 13. На верхнюю часть штока б насажена втулка 14, с которой в процессе работы установки контактирует набивка 9, предотвращая тем самым утечки энергоносителя из цилиндра 3.

Посадочные отверстия в поршне и ползуне выполнены в виде двух усеченных конусов с общей поверхностью.

Установка работает следующим образом.

При подаче команды на совершение рабочего хода энергоноситель поступает в рабочий цилиндр 3 (в его поршневую полость) и, воздействуя на поршень 4, заставляет его с ускорением двигаться вниз. Вместе с поршнем 4 начинает двигаться также шток 6, ползун 2 и верхняя часть инструмента (не обозначен). За время разгона поршня 4, штока б, ползуна 2 с инструментом в них накапливается кинети-ческая энергия, которая в процессе... смыкания прессформ расходуется на формование изделий из порошков (динамическое горячее и холодное прессованияЗ При этом в процессе нагружения упругие нити в связи с потерей продольной устойчивости будут выгибаться наружу, алиния прогиба будет представлять собой синусоиду. Такое выполнение штока способствует также увеличению длительности нагрузочной фазы и КПД за счет существенного снижения энергии отражения.

Выполнение штока нитевидным приводит к практически полному устранению упругих колебаний в штоке, а напряжения, возникающие в нем, не зависят от скорости- ползуна в момент соприкосновения верхней части инструмента с порошком. Появляется возможность беспрепятственного повышения быстроходности установки (и производительности ее) .

При многоместной формовке эксцентриситет нагрузки уже практически не влияет на надежность штока. Если при отсутствии эксцентриситета нагрузки нити будут выгибаться симметрично, т.е. стрелка прогиба их будет одинаковой, то при эксцентриситете нагрузки стрелка прогиба нитей будет различной: со стороны эксцентриситета нагрузки - большей, в даметрально располохсенной точке меньшей. В процессе удара упругие нити теряют устойчивость, т.е. имеет место случай продольного изгиба. При этом потеря устойчивости нитями происходит по достижении в последних определенной величины напряжений,после чего напряжения больше не растут После окончания удара волокна распрямляются , и при подаче воздуха в штоковую полость поршень, шток и рабочий орган возвращаются в крайнее верхнее положение. В предлагаемой коконструкции скорость рабочего органа

может быть значительно увеличена без увеличения напряжений, возникающих в штоке (в 1,5-3 раза), что позволит повысить производительность на 3060% в зависимости от сложности формы

изделия.

Экономический эффект от применения предлагаемой установки определяется экономией дорогостоящих сталей, идущих на изготовление штоков сокращением количества ремонтов и их стоимости, а также увеличением фактического ресурса времени работы установки и снижением трудоемкости изготовления штоков.

Формула изобретения

1. Установка для динамического прессования порошка, содержащая станину, рабочий цилиндр, ползун и шток, отличающаяся тем, что, с целью повышения производительности, надежности и долговечности установки, она снабжена верхней и нижней втулками и верхним и нижним распорными коническими стержнями, причем верхний стержень смонтирован на штоке, нижний установлен в ползунеii шток выполнен в виде набора стальных нитей, а втулки установлены с возможностью охвата нитей.

2.Установка по п.1, о т л и чающая ся тем, что нити штока

35 свиты в пряди, расположенные по винтовой линии.

3.Установка попп.1и2,от. ли чающаяся тем, что длина участка штока между точками задехлки 40 в верхней и нижней втулках составляет 0,2-0,3 общей длины штока.

4.Установка по пп-. 1-3, отличающаяся тем, что образующие внутренних поверхностей нижнего торД5 да верхней втулки и верхнего торца нижней втулки, охватывающих нити штока, описываются уравнением вида

л Z у А -sin -j-t

где Л - стрела прогиба (максимальная) наружного волокна штока, мм;

I - длина участка штока между точками заделки его нитей

во втулках,мм;

Z - текущая длина участка штока,, отсчитываемая от местазаделки нитей во втулке.

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 442893, кл. В 22 F 3/02, 1973.

2.Авторское свидетельство СССР 447223, кл. В 22 F 3/02, 1973.

.l

/

15

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНД ДЛЯ ТАРИРОВКИ ПРИВОДОВ | 1989 |

|

RU2017109C1 |

| Гидравлический пресс | 1981 |

|

SU1031762A1 |

| АВТОМАТИЧЕСКАЯ РОТОРНАЯ МАШИНА | 1965 |

|

SU216096A1 |

| УДАРОЗАЩИТНАЯ ПОДВЕСКА | 2011 |

|

RU2464461C1 |

| Пневмогидравлические ножницы | 1987 |

|

SU1489924A1 |

| Ножницы для резки проката | 1983 |

|

SU1119789A2 |

| УРАВНОВЕШИВАТЕЛЬ ПОЛЗУНА КРИВОШИПНОГО ПРЕССА | 2001 |

|

RU2213664C2 |

| Устройство для намотки волокна | 1983 |

|

SU1121246A1 |

| Встряхивающая формовочная машина для изготовления литейных форм | 1980 |

|

SU942867A2 |

| Ножницы для резки проката | 1982 |

|

SU1058720A1 |

Авторы

Даты

1982-09-23—Публикация

1981-02-11—Подача