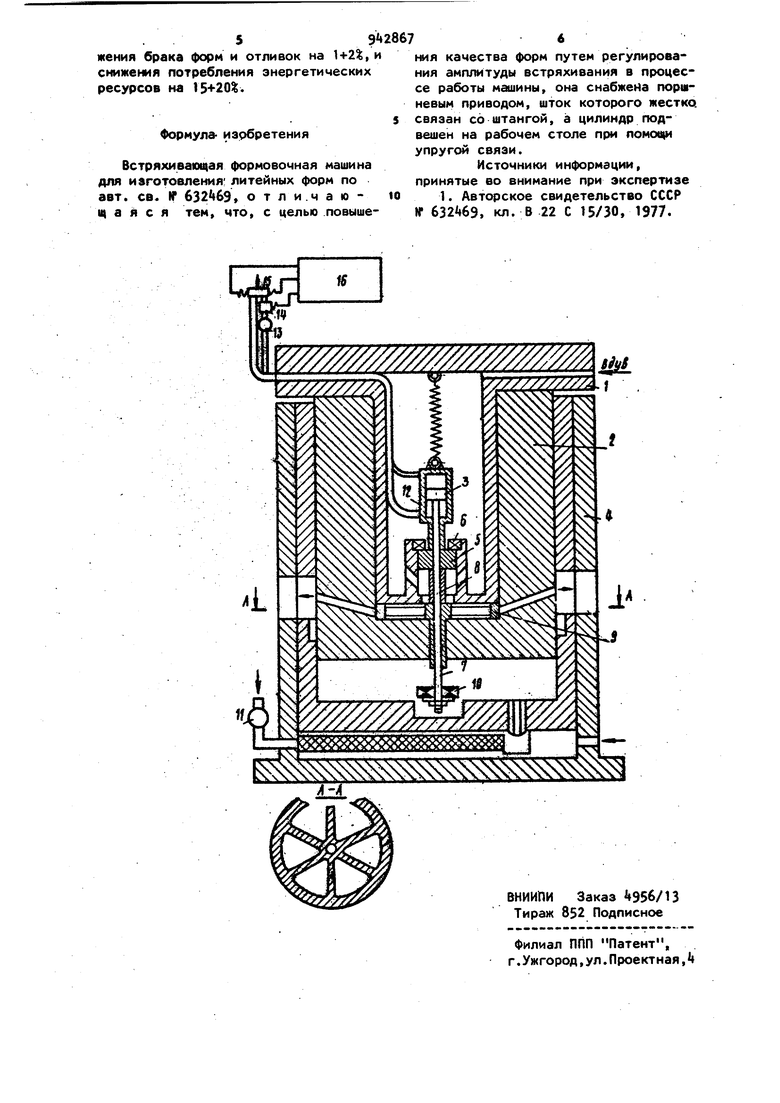

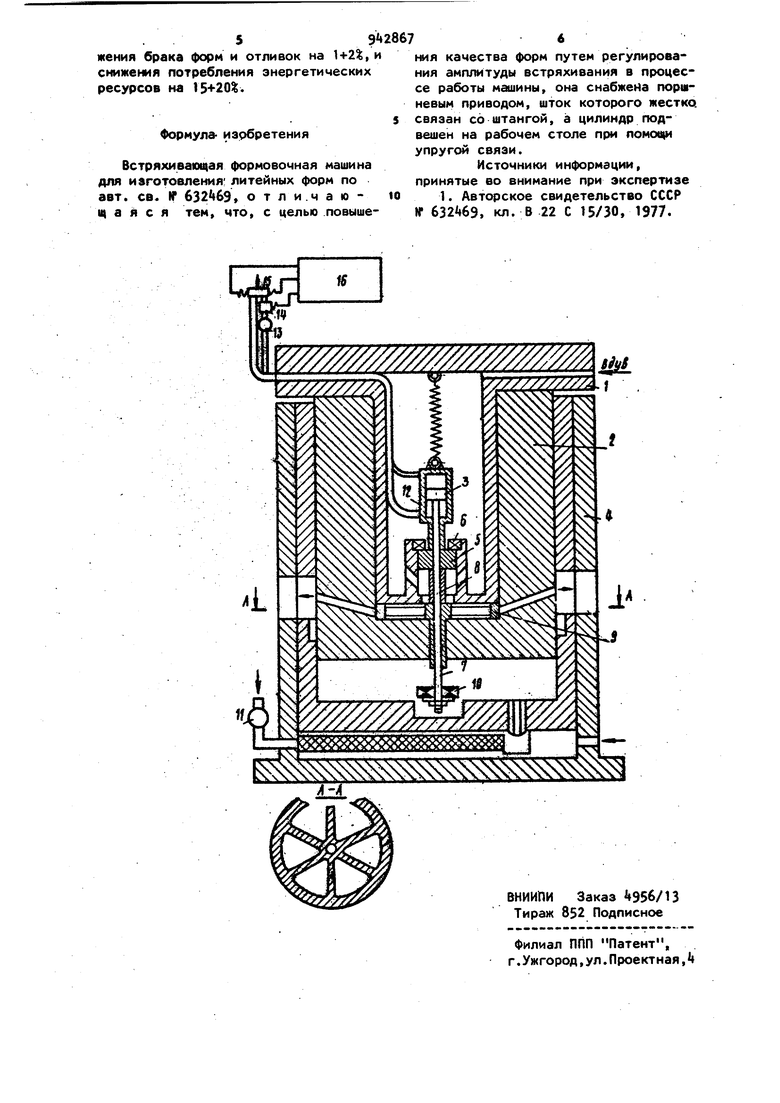

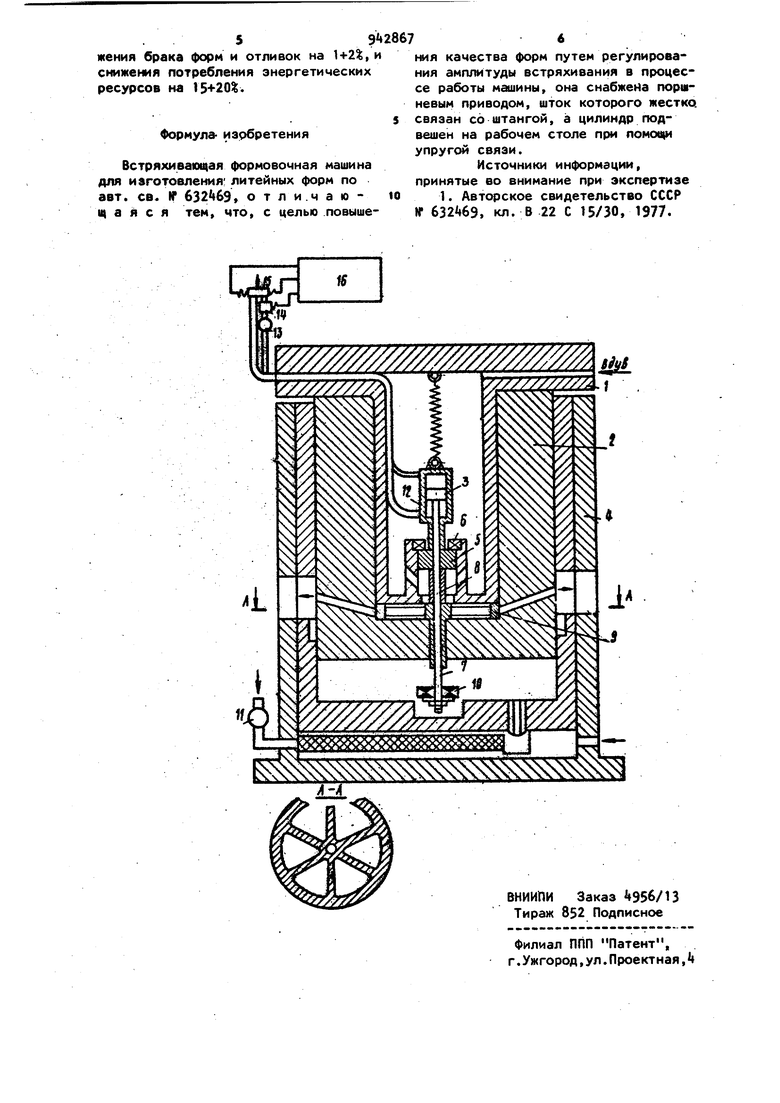

Изобретение относится к механизации и автоматизации литейного производства и может быть применено в литейных цехах для получения литейных форм самым распространенным способом - путем встряхивания на пневматических формовочных машинах. По основному авт. св. № известна встряхивающая формовочная машина для изготовления литейных форм, которая содержит станину, поршневой привод для встряхивания и поршневой привод для прессования, установленные телескопически, ударник, расположенный во внутренней полости прессового поршня, рабочий стол, впускной клапан со штангой, расположенный в : рабочем столе и выпускной клапан, раз мещенный в ударнике и свободно установленный на штанге. Выпускной клапан выполнен в виде перевернутого вверх дном стакана с магнитом, расположенным в его дне, и поршнем с распорной втулкой, размещенным в полости стакана, а в стенках последнего выполнены отверстия, причем штанга верхним концом жестко связана с поршнем и размещена в полости распорной втулки. Недостатком конструкции является невозможность регулирования амплитуды втряхивания в цикле уплотнения формы, что снижает равномерность уплотнения формы и приводит к ухудшению качества отливок. Целью изобретения является повышение качества форм путем регулирования амплитуды встряхивания работы машины. Цель достигается тем, .что встряхивающая формовочная машина для изготовления литейных форм снабжена поршневым приводом, шток которого жестко связан со штангой, а цилиндр подвешен на рабочем столе при помощи упругой связи. Наличие поршневого привода, шток которого соединен со штангой, про39ходящей через воздухораспределитель а цилиндр подвешен на рабочем столе при помощи упругой связи, позволяет увеличить или уменьшить длину свободного хода штанги, что соответственно изменяет время открытия клапанов вдува и выхлопа, т.е. регулировать амплитуду встряхивания, так как она прямо зависит от величины времени вдува. На чертеже изображена предлагаемая встряхивающая машина, разрез. Машина содержит встряхивающий стол 1, ударник 2, прессующий поршень 3i станину А, клапан вдува 5. магнитный стопор 6, шток-штангу 7 распорную втулку 8, клапан выхлопа магнитный стопор 10, редукционный клапан 11, цилиндр управления 12, дроссель 13, запорный вентиль И с электромагнитным управлением, распр делитель 15, блок программного упра ления 16. Формовочная машина работает следукНцим образом. Первоначально производят подгото ку системы управления, для чего по команде с блока программного управления 16 через распределитель 15 да ление подается в надпоршневую полос цилиндра 12. При этом шток-штанга 7 опускается в крайнее нижнее положение, что соответствует наибольшему свободному расхождению стола и удар ника и следовательно наибольшей амп литуде встряхивания. Затем по коман де блока программного управления 16 закрывается запорный вентиль и, а распределитель 15 подает давление в штоковую полость цилиндра 12. Этим заканчивается подготовка устройства к управлению в режиме работы встряхивания. В блоке программного управления 16 устанавливается программа режима встряхивания, которая заключается в установлении очередности включения запорного вентиля И, с помощью которого через дроссель 13 выпускаетс по мере необходимости, некоторое кол чество энергоносителя из поршневой полости цилиндра 12. Происходящее при этом относительное укорочение штанги 7 приводит к уменьшению свободного стола и ударника - быстрее происходит переключение клапанов 5 и 9, что приводит к уменьшению ампл туды встряхивания. Дросселем 13 рег лируется скорость истечения энергоносителя из надпоршневой полости цилиндра 12, что облегчает настройку режима. Если необходимо регулирование в сторону увеличения амплитуды, то клапан и дроссель ставят в обе ветви питания. После установки режима встряхивания в блоке программного управления 16, последним подается команда на пуск воздуха на вдув и начинается отработка режима и цикла встряхивания. Сжатый воздух подается в полость встряхивания стола 1 и, так как клапан вдува 5 находится в верхнем положении, воздух попадает в рабочую полость цилиндра встряхивания. В это время клапан выхлопа 9 перекрывает выхлопные отверстия. Под действием сжатого воздуха стол 1 поднимается вверх, а ударник 2 опускается. Это расхождение длится до тех пор, пока не будет выбран свободный ход штокштанги 7, что приведет к поднятию клапана выхлопа 9 и опусканию клапана вдува 5. Этим движением рабочая полость отсекается от сжатого воздуза и соединяется с атмосферой, что приводит стол к падению, а ударник 2 к подъему под давлением воздуха в полость амортизатора. При соударении стола с ударником распорная втулка 8 производит обратное переключение для повторения встряхивания. Если необходимо изменение амплитуды, то по команде блока программного управления 16 запорный вентиль 1 выпустит часть энергоносителя по поршневой полости цилиндра 12, что обеспечит уменьшение свободного хода штокштанги 7 и этим уменьшит амплитуду подъема стола 1. После окончания цикла встряхивания блок программного управления отключает подачу воздуха на вдув и производит подготовку управления к следующему циклу или фиксирует заданный режим для повторного применения. Использование изобретения позволяет автоматизировать процесс уплотнения литией ных форм на встряхивающих пневматических машинах по самому оптимальному режиму, и повысит качество форм для разнообразных видов отливок. Использование изобретения позволит получить экономический эффект за счет повышения производительности труда на автоматических линиях на 15, что равносильно снижению простоя линии на 1,0+1,5 ч в смену, сни

| название | год | авторы | номер документа |

|---|---|---|---|

| Встряхивающая формовочная машина для изготовления литейных форм | 1977 |

|

SU632469A1 |

| Встряхивающая формовочная машина для изготовления литейных форм | 1980 |

|

SU967670A1 |

| Встряхивающая формовочная машина для изготовления литейных форм | 1980 |

|

SU937101A1 |

| Встряхивающая формовочная машина для изготовления литейных форм | 1976 |

|

SU727320A1 |

| Встряхивающая формовочная машина | 1988 |

|

SU1560364A1 |

| Прессово-встряхивающая формовочная машина | 1983 |

|

SU1106577A1 |

| ФОРМОВОЧНАЯ МАШИНА | 1991 |

|

RU2026132C1 |

| Формовочная машина для изготовления форм | 1976 |

|

SU747609A1 |

| Формовочная машина | 1975 |

|

SU569371A1 |

| Прессово-встряхивающая формовочная машина | 1982 |

|

SU1090489A1 |

Авторы

Даты

1982-07-15—Публикация

1980-01-17—Подача