(54) УСТАНОВКА ДЛЯ ХИМИЧЕСКОЙ ОБРАБОТКИ ТЕЛ ВРАЩЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для химической обработки тел вращения | 1978 |

|

SU773144A1 |

| Установка для непрерывной химической обработки тел вращения | 1978 |

|

SU713793A1 |

| Установка для нанесения покрытий | 1983 |

|

SU1142386A2 |

| АГРЕГАТ ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ В ВАННАХ | 1991 |

|

RU2022893C1 |

| Установка для нанесения покрытий | 1978 |

|

SU1049383A1 |

| АГРЕГАТ ДЛЯ СМЕШЕНИЯ И ИЗМЕЛЬЧЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2013 |

|

RU2534799C1 |

| Технологический комплекс для производства изделий дренажных систем и водоотведения | 2022 |

|

RU2818201C1 |

| Устройство для изготовления профилированных изделий типа чек тормозных колодок подвижного состава | 1987 |

|

SU1551460A1 |

| Роликовый конвейер для продольного перемещения и вращения длинномерных цилиндрических изделий | 1986 |

|

SU1456336A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КОМПОЗИТНОЙ АРМАТУРЫ | 2015 |

|

RU2597385C2 |

1

Изобретение относится к химической обработке проката, а именно к устройствам для химической обработки тел вращения (труб, прутков).

Известна установка для химической обработки тел вращения, включающая ряд ванн, установленных по ходу технологического процесса и объединенных в один агрегат, транспортирующие устройства с приводными механизмами и направляющие 1.

Недостатком этого устройства является сложность конструкции, низкий коэффициент загрузки ванн и большая металлоемкость.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является установка для химической обработки тел вращения, включающая ряд ванн, установленных по ходу технологического процесса и объединенных в один агрегат, транспортирующие приспособления с приводными механизмами и направляющие 2.

Недостатками известного устройства являются сложность конструкции и сложность получения качественного покрытия, так как не исключена возможность его механического повреждения при контакте труб друг с другом в нижней части направляющих.

Цель изобретения - упрощение конструкции и повышение качества покрытия.

Указанная цель достигается тем, что каж5 дое транспортирующее приспособление выполнено в виде замкнутого спирального упругого элемента, расположенного по всей длине направляющей.

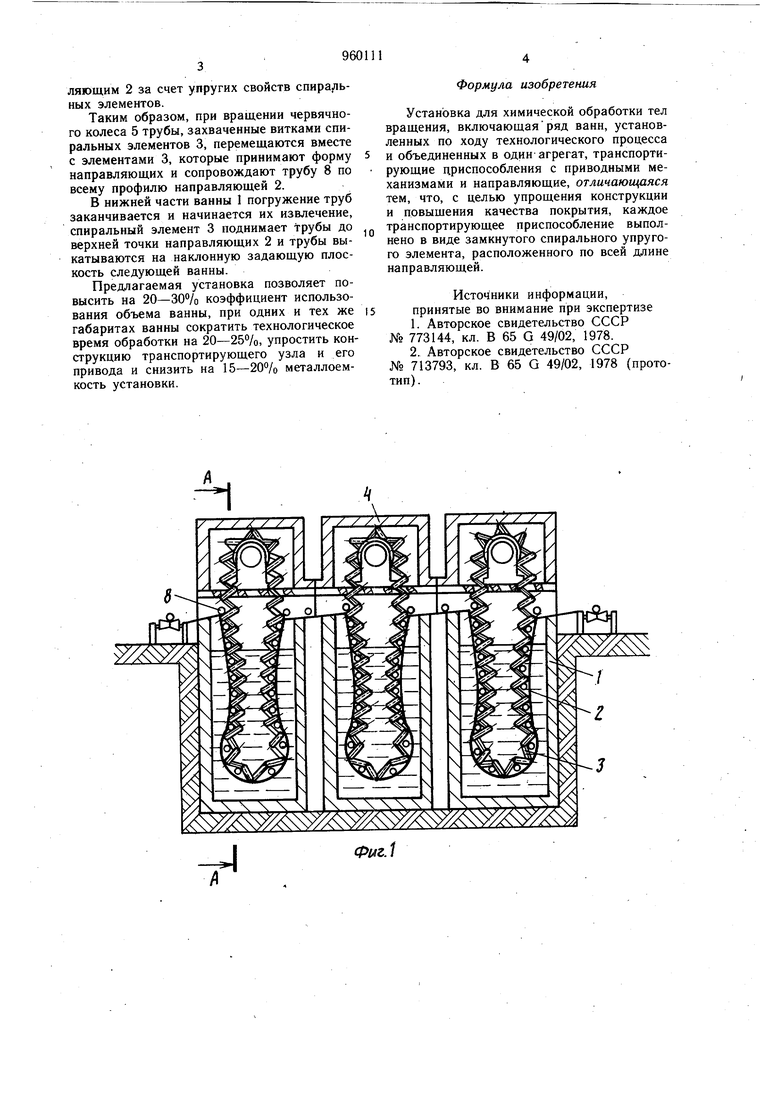

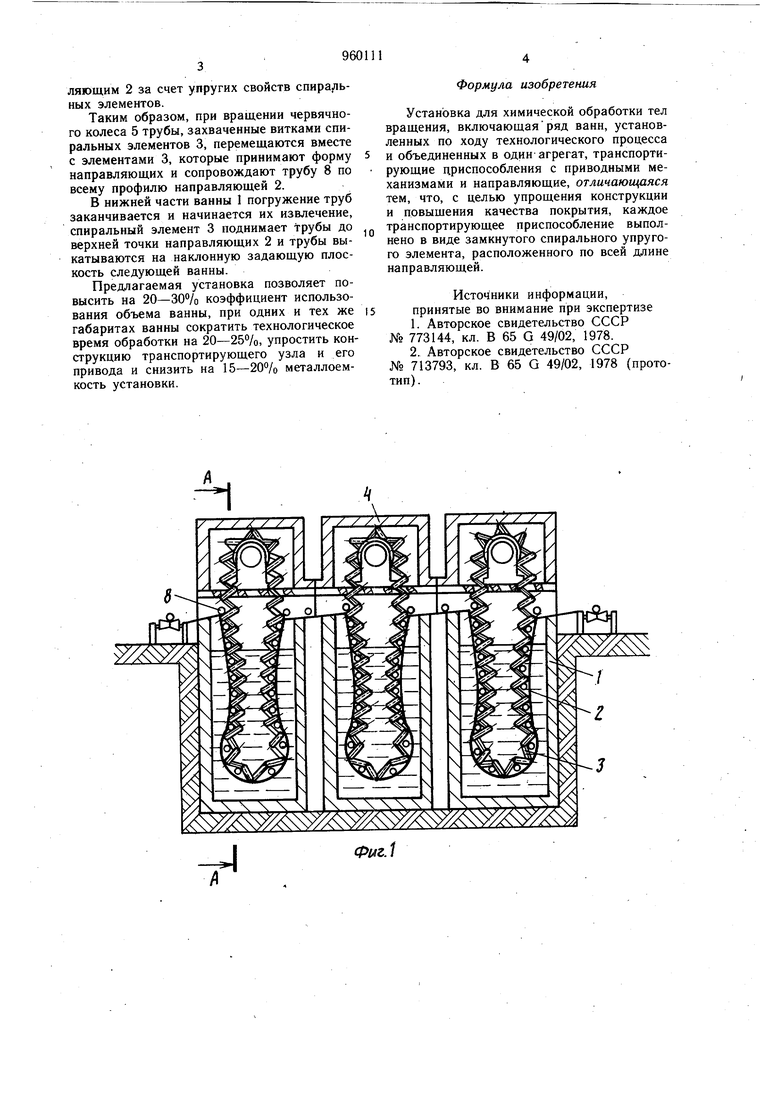

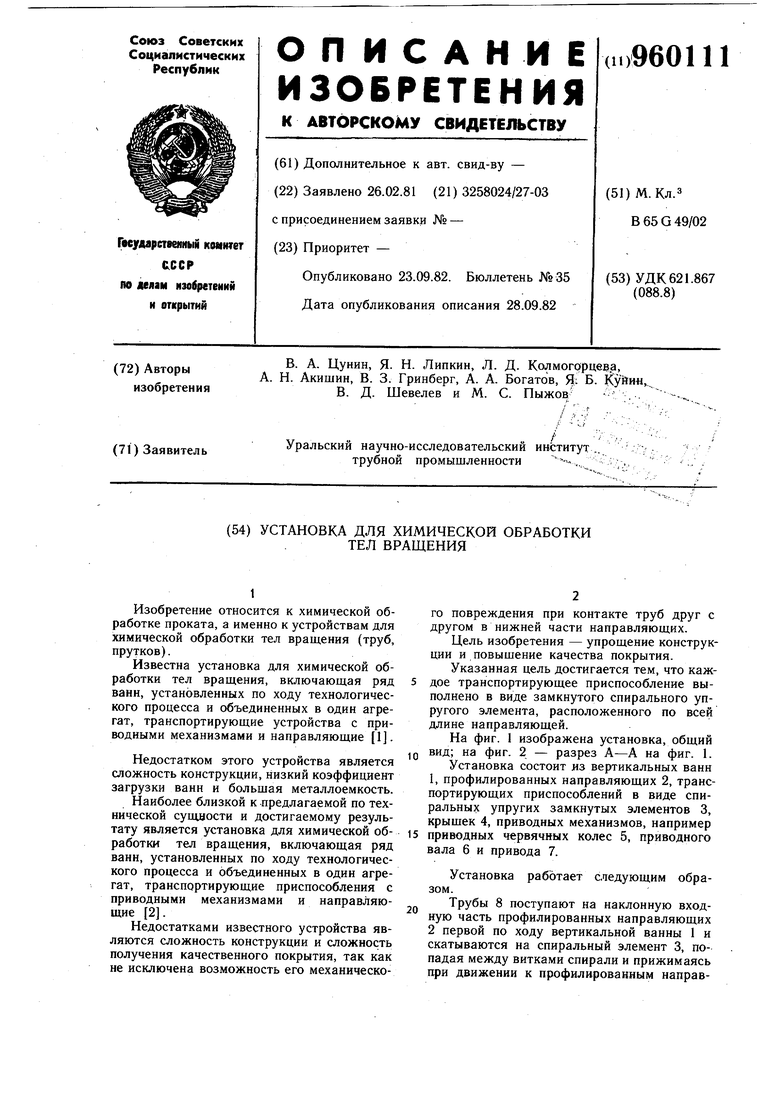

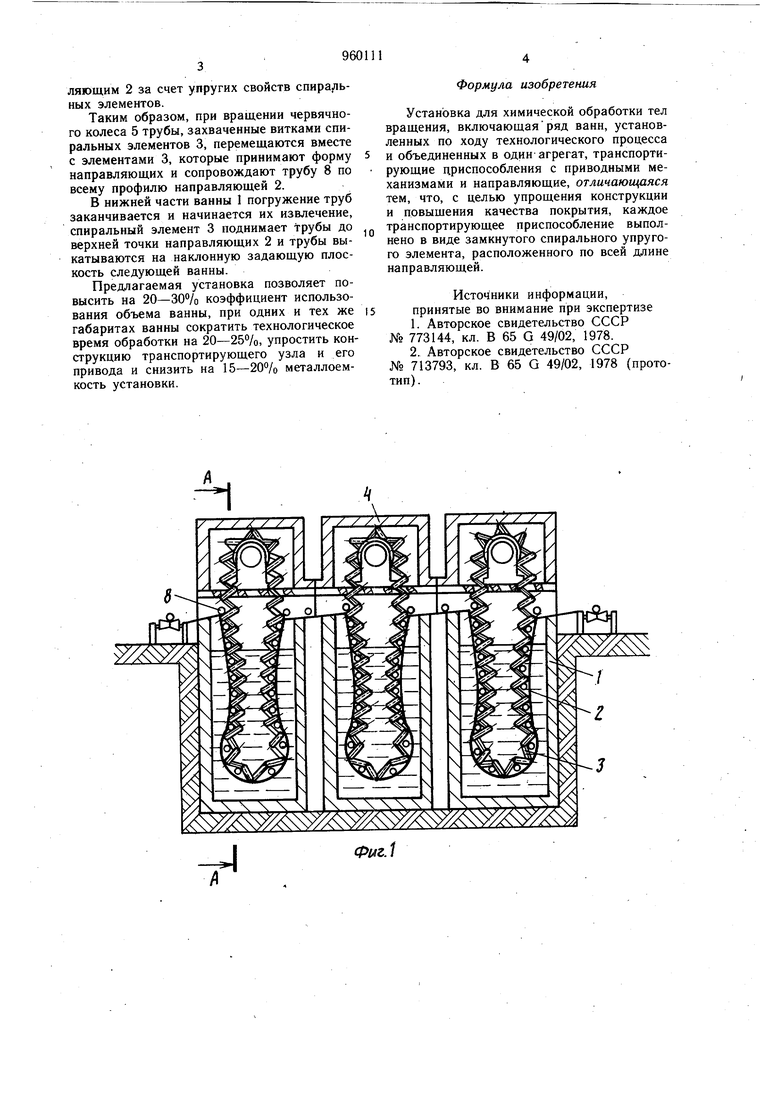

На фиг. 1 изображена установка, общий ,Q вид; на фиг. 2 - разрез А-А на фиг. 1. Установка состоит из вертикальных ванн 1, профилированных направляющих 2, транспортирующих приспособлений в виде спиральных упругих замкнутых элементов 3, крыщек 4, приводных механизмов, например 15 приводных червячных колес 5, приводного вала 6 и привода 7.

Установка работает следующим образом.

Трубы 8 поступают на наклонную вход20ную часть профилированных направляющих 2 первой по ходу вертикальной ваины 1 и скатываются на спиральный элемент 3, попадая между витками спирали и прижимаясь при движении к профилированным направляющим 2 за счет упругих свойств спиральных элементов.

Таким образом, при вращении червячного колеса 5 трубы, захваченные витками спиральных элементов 3, перемещаются вместе с элементами 3, которые принимают форму направляющих и сопровождают трубу 8 по всему профилю направляющей 2.

В нижней части ванны 1 погружение труб заканчивается и начинается их извлечение, спиральный элемент 3 поднимает трубы до верхней точки направляющих 2 и трубы выкатываются на наклонную задающую плоскость следующей ванны.

Предлагаемая установка позволяет повысить на 20-30% коэффициент использования объема ванны, при одних и тех же габаритах ванны сократить технологическое время обработки на 20-25°/о, упростить конструкцию транспортирующего узла и его привода и снизить на 15-20% металлоемкость установки.

Формула изобретения

Установка для химической обработки тел вращения, включающаяряд ванн, установленных по ходу технологического процесса и объединенных в один агрегат, транспортирующие приспособления с приводными механизмами и направляющие, отличающаяся тем, что, с целью упрощения конструкции и повыщения качества покрытия, каждое транспортирующее приспособление выполнено в виде замкнутого спирального упругого элемента, расположенного по всей длине направляющей.

Источники информации, принятые во внимание при экспертизе

№ 713793, кл. В 65 G 49/02, 1978 (прототип).

т

Фцг. 1

Авторы

Даты

1982-09-23—Публикация

1981-02-26—Подача