Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении чек тормозных колодок подвижного состава.

Целью изобретения является повышение производительности процесса изготовления чек тормозных колодок.

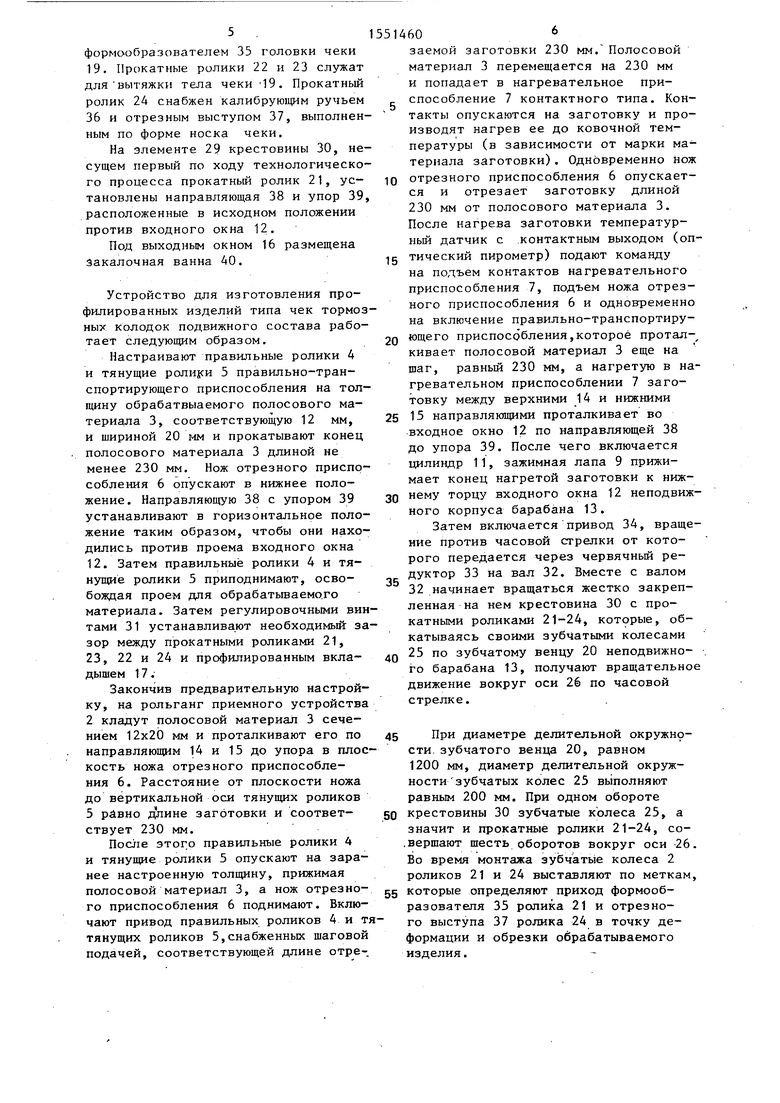

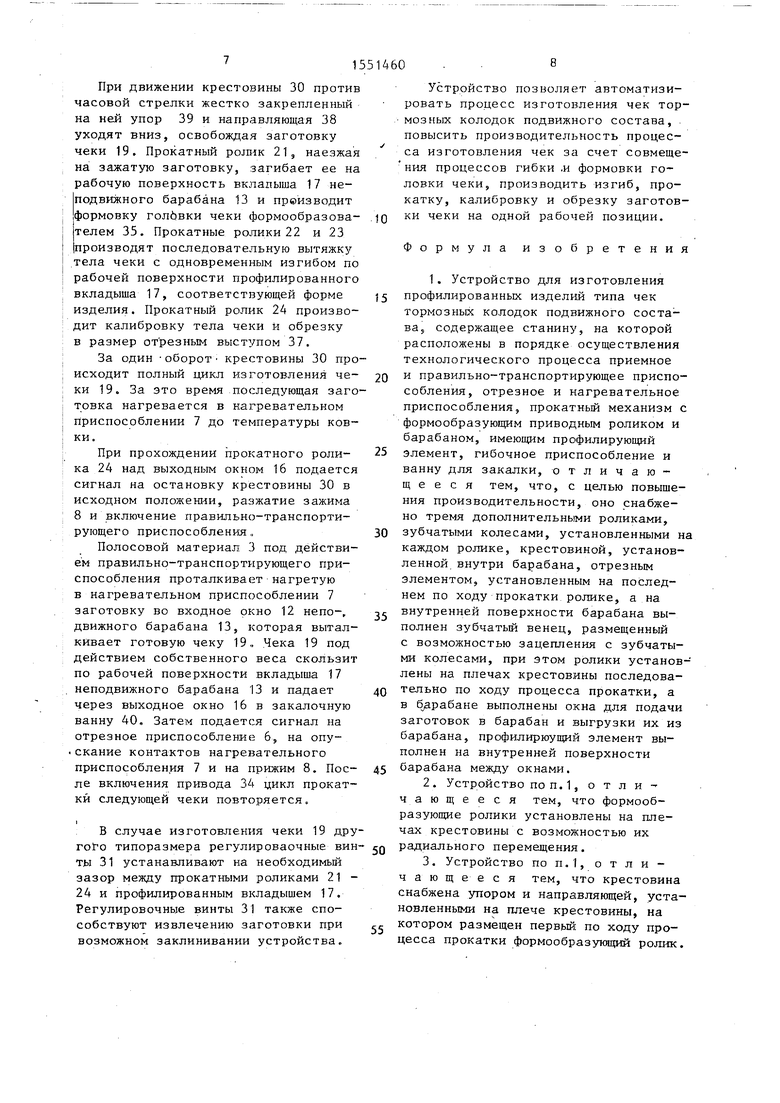

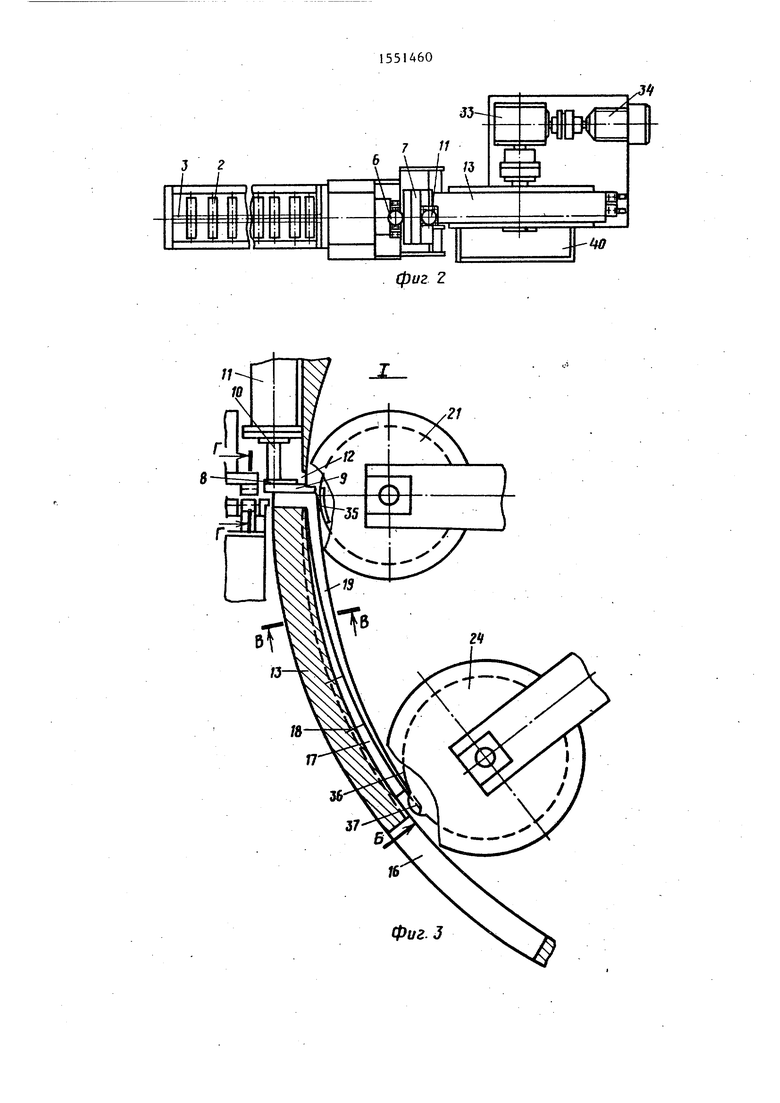

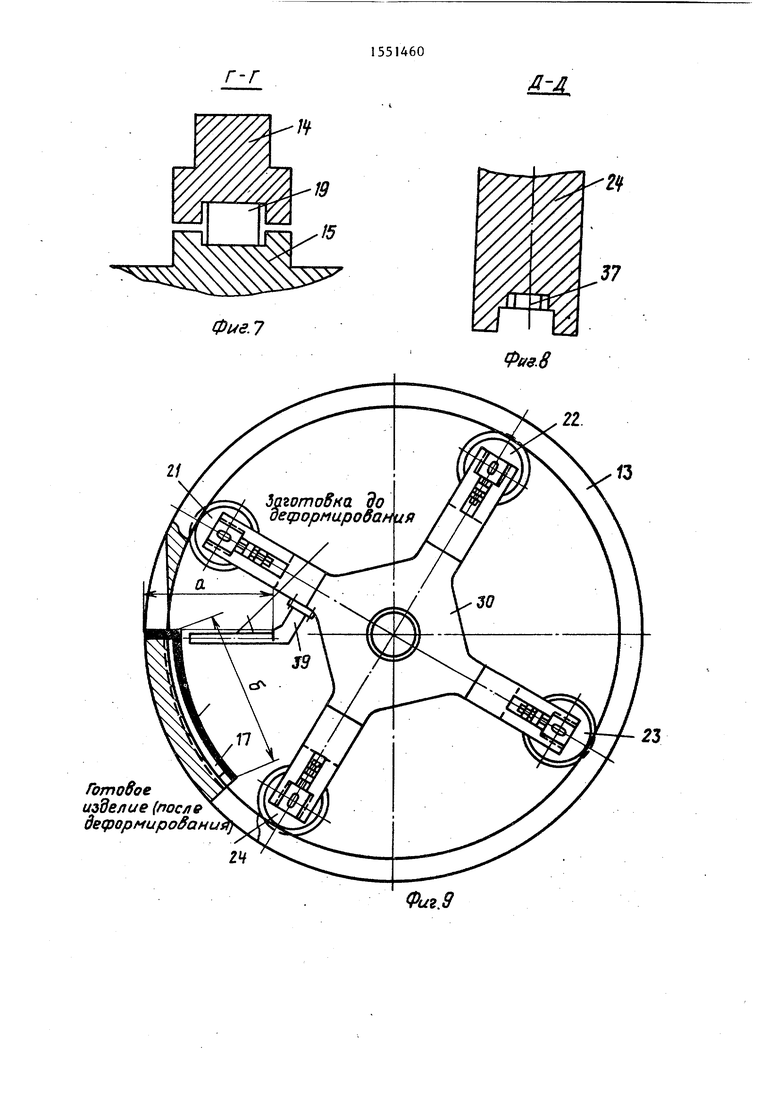

На фиг.1 показано устройство для изготовления профилированных изделий типа чек тормозных механизмов подвижного состава, общий вид; на фиг.2 - то же, вид сверху;на фиг.З - узел I на фиг„1 (первый и последний по ходу технологического процесса ролики условно показаны в рабочем положении); на фиг,4 - разрез А-А на фиг.1; на фиг.З - вид Б на фиг.З; на фиг.6 - разрез В-В на фиг.З; на фиг. 7-разрез Г-Г на фиг.З; на фиг.8 - разрез Д-Д на фиг,5; на фиг.9 - прокатный механизм.

Устройство для изготовления профилированных изделий типа чек тормозных механизмов подвижного состава содержит станину 1, на которой установлено приемное приспособление 2, выполненное в вице холостого рольганга, с укладываемым на него полосовым материалом 3. За приемным приспособлением 2 расположено правильно-транспортирующее приспособление,, выполненное в виде правильных роликов 4 и тянущих роликов 5 с шаговой подачей. Далее по ходу технологического процесса размещены отрезное 6 и нагревательное 7 приспособления,

5

0

5

0

5

0

5

последнее из которых размещено непосредственно перед зажимом 8, выполненным в виде зажимной лапы 9, свя- злнной со штоком 10, цилиндра 11, установленного в проеме входного окна 12 неподвижного барабана 13. Отрезное 6 и нагревательное 7 приспособления снабжены верхними 14 и нижними 15 направляющими.

Неподвижный барабан 13 имеет входное окно 12, выходное окно 16 и расположенный между ними профилированный вкладыш 17,выступающий над внутренней поверхностью неподвижного барабана 13 и закрепленный к нему винтами 18. Кривизна рабочей поверхности профилированного вкладыша 17 определяет форму изделия - чеки 19.

Кроме того, внутренняя поверхность недодвижного корпуса барабана 13 снабжена зубчатым венцом 20, разме- щенным рядом с профилированным вкладышем 1 7.

Каждый из прокатных роликов 21 - 24 снабжен зубчатым колесом 25, установленным с возможностью взаимодействия с зубчатым венцом 20 и размещен на оси 26, расположенной на опорах 27. Опоры 27 размещены в направляющих 28 элементов 29 крестовины 30 и оперты на регулировочные винты 31. Крестовина 30 установлена внутри неподвижного барабана 13 на приводном валу 32, взаимодействующем посредством червячного редуктора 33 с приводом 34.

Первый по ходу технологического процесса прокатный ролик 21 оснащен

5

формообразователен 35 головки чеки 19. Прокатные ролики 22 и 23 служат для вытяжки тела чеки -19. Прокатный ролик 24 снабжен калибрующим ручьем 36 и отрезным выступом 37, выполненным по форме носка чеки.

На элементе 29 крестовины 30, несущем первый по ходу технологического процесса прокатный ролик 21, установлены направляющая 38 и упор 39, расположенные в исходном положении против входного окна 12.

Под выходным окном 16 размещена закалочная ванна АО.

Устройство для изготовления профилированных изделий типа чек тормозных колодок подвижного состава работает следующим образом.

Настраивают правильные ролики 4 и тянущие ролики 5 правильно-транспортирующего приспособления на толщину обрабатвыаемого полосового материала 3, соответствующую 12 мм, и шириной 20 мм и прокатывают конец полосового материала 3 длиной не менее 230 мм. Нож отрезного приспособления 6 опускают в нижнее положение. Направляющую 38 с упором 39 устанавливают в горизонтальное положение таким образом, чтобы они находились против проема входного окна 12. Затем правильные ролики 4 и тянущие ролики 5 приподнимают, освобождая проем для обрабатьюаемого материала. Затем регулировочными винтами 31 устанавливают необходимый зазор между прокатными роликами 21, 23, 22 и 24 и профилированным вкладышем 17.

Закончив предварительную настройку, на рольганг приемного устройства 2 кладут полосовой материал 3 сечением 12x20 мм и проталкивают его по направляющим 14 и 15 до упора в плоскость ножа отрезного приспособления 6. Расстояние от плоскости ножа до вертикальной оси тянущих роликов 5 равно длине заготовки и соответствует 230 мм.

После этого правильные ролики 4 и тянущие ролики 5 опускают на заранее настроенную толщину, прижимая полосовой материал 3, а нож отрезного приспособления 6 поднимают. Включают привод правильных роликов 4 и тя тянущих роликов 5,снабженных шаговой подачей, соответствующей длине отре514606

заемой заготовки 230 мм. Полосовой материал 3 перемещается на 230 мм и попадает в нагревательное прис способление 7 контактного типа. Кон- о

такты опускаются на заготовку и производят нагрев ее до ковочной температуры (в зависимости от марки материала заготовки). Одновременно нож

10 отрезного приспособления 6 опускается и отрезает заготовку длиной 230 мм от полосового материала 3. После нагрева заготовки температур ный датчик с контактным выходом (оп15 тический пирометр) подают команду на подъем контактов нагревательного приспособления 7, подъем ножа отрезного приспособления 6 и одновременно на включение правильно-транспортиру2Q ющего приспособления,которое протал- кивает полосовой материал 3 еще на шаг, равный 230 мм, а нагретую в нагревательном приспособлении 7 заготовку между верхними 14 и нижними

25 15 направляющими проталкивает во входное окно 12 по направляющей 38 до упора 39. После чего включается цилиндр 11, зажимная лапа 9 прижимает конец нагретой заготовки к ниж30 нему торцу входного окна 12 неподвижного корпуса барабана 13.

Затем включается привод 34, вращение против часовой стрелки от которого передается через червячный редуктор 33 на вал 32. Вместе с валом 32 начинает вращаться жестко закрепленная на нем крестовина 30 с прокатными роликами 21-24, которые, обкатываясь своими зубчатыми колесами

0 25 по зубчатому венцу 20 неподвижного барабана 13, получают вращательное движение вокруг оси 26 по часовой стрелке.

5 При диаметре делительной окружности зубчатого венца 20, равном 1200 мм, диаметр делительной окружности зубчатых колес 25 выполняют равным 200 мм. При одном обороте

0 крестовины 30 зубчатые колеса 25, а значит и прокатные ролики 21-24, со- .вершают шесть оборотов вокруг оси 26. Во время монтажа зубчатые колеса 2 роликов 21 и 24 выставляют по меткам,

5 которые определяют приход формооб- разователя 35 ролика 21 и отрезного выступа 37 ролика 24 в точку деформации и обрезки обрабатываемого изделия.

35

При движении крестовины 30 против часовой стрелки жестко закрепленный на ней упор 39 и направляющая 38 уходят вниз, освобождая заготовку чеки 19. Прокатный ролик 21, наезжая на зажатую заготовку, загибает ее на рабочую поверхность вклапыша 17 неподвижного барабана 13 и преизводит формовку голбвки чеки формообразователен 35. Прокатные ролики 22 и 23 производят последовательную вытяжку тела чеки с одновременным изгибом по рабочей поверхности профилированного вкладыша 17, соответствующей форме изделия. Прокатный ролик 24 производит калибровку тела чеки и обрезку в размер отрезным выступом 37.

За один оборот крестовины 30 происходит полный цикл изготовления чеки 19. За это время последующая заготовка нагревается в нагревательном приспособлении 7 до температуры ковки.

При прохождении прокатного ролика 24 над выходным окном 16 подается сигнал на остановку крестовины 30 в исходном положении, разжатие зажима 8 и включение правильно-транспортирующего приспособления,

Полосовой материал 3 под действием правильно-транспортирующего приспособления проталкивает нагретую в нагревательном приспособлении 7 заготовку во входное окно 12 непо-, движного барабана 13, которая выталкивает готовую чеку 19„ Чека 19 под действием собственного веса скользит по рабочей поверхности вкладыша 17 неподвижного барабана 13 и падает через выходное окно 16 в закалочную ванну 40. Затем подается сигнал на отрезное приспособление 6, на опу- .екание контактов нагревательного приспособления 7 и на прижим 8. После включения привода 34 цикл прокатки следующей чеки повторяется.

В случае изготовления чеки 19 дру- гоГо типоразмера регулироваочные винты 31 устанавливают на необходимый зазор между прокатными роликами 21 - 24 и профилированным вкладышем 17. Регулировочные винты 31 также способствуют извлечению заготовки при возможном заклинивании устройства.

Устройство позволяет автоматизировать процесс изготовления чек тормозных колодок подвижного состава, повысить производительность процесса изготовления чек за счет совмеще- ния процессов гибки .и формовки головки чеки, производить изгиб, прокатку, калибровку и обрезку заготов- ки чеки на одной рабочей позиции.

Формула изобретения

1.Устройство для изготовления профилированных изделий типа чек

тормозных колодок подвижного состава, содержащее станину, на которой расположены в порядке осуществления технологического процесса приемное

и правильно-транспортирующее приспособления, отрезное и нагревательное приспособления, прокатный механизм с формообразующим приводным роликом и барабаном, имеющим профилирующий

элемент, гибочное приспособление и ванну для закалки, отличающееся тем, что, с целью повышения производительности, оно снабжено тремя дополнительными роликами,

зубчатыми колесами, установленными на каждом ролике, крестовиной, установленной внутри барабана, отрезным элементом, установленным на последнем по ходу прокатки ролике, а на

c внутренней поверхности барабана выполнен зубчатый венец, размещенный с возможностью зацепления с зубчатыми колесами, при этом ролики установлены на плечах крестовины последовательно по ходу процесса прокатки, а в барабане выполнены окна для подачи заготовок в барабан и выгрузки их из барабана, профилирюущий элемент выполнен на внутренней поверхности

барабана между окнами.

2.Устройство по п. 1, о т л и - чающееся тем, что формообразующие ролики установлены на плечах крестовины с возможностью их

радиального перемещения.

3.Устройство по п.I, отличающееся тем, что крестовина снабжена упором и направляющей, установленными на плече крестовины, на

котором размещен первый по ходу процесса прокатки формообразующий ролик.

J 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХОЛОДНОГО ПРОФИЛИРОВАНИЯ ДОБОРНЫХ ЭЛЕМЕНТОВ И АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2573460C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ | 2001 |

|

RU2203753C2 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

| Линия для изготовления профилированных изделий типа чек тормозных устройств подвижного состава | 1985 |

|

SU1428519A2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2006 |

|

RU2393034C2 |

| СМАТЫВАЮЩЕЕ-РАЗМАТЫВАЮЩЕЕ УСТРОЙСТВО И СПОСОБ СМАТЫВАНИЯ И РАЗМАТЫВАНИЯ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ В ПРОКАТНОЙ ЛИНИИ | 2010 |

|

RU2522045C2 |

| СТАН НЕПРЕРЫВНОГО ХОЛОДНОГО ВОЛОЧЕНИЯ-ПРОКАТКИ ТРУБ | 2003 |

|

RU2236919C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2004 |

|

RU2286858C2 |

Изобретение относится к обработке металлов давлением. Цель изобретения - повышение производительности. Устройство имеет станину 1, на которой установлены приемное 2, правильно-транспортирующее, отрезное 6, нагревательное 7 приспособления и неподвижный барабан (Б) 13 с окнами, между которыми расположена внутренняя профилирующая рабочая поверхность. Внутри Б 13 установлена крестовина 30 с формообразующими роликами 21-24. Полосовой материал 3 подается в правильные ролики 4 и тянущие ролики 5 правильно-транспортирующего приспособления с шаговой подачей. Заготовка подается в нагревательное приспособление 7, отрезается, нагревается и направляется через входное окно Б 13 на формующую рабочую поверхность Б 13. Ролики 21-24, обкатываясь внутри неподвижного Б 13, загибают заготовку и формуют головку чеки (Ч) 19, прокатывают, сгибают, калибруют и обрезают в размер Ч 19. После этого Ч 19 из выходного окна 16 падает в закалочную ванну 40. Устройство позволяет автоматизировать процесс изготовления чек и повысить его производительность за счет совмещения процессов гибки и формовки головки чеки

производить изгиб, прокатку, калибровку и обрезку заготовок чеки на одной рабочей позиции. 2 з.п. ф-лы, 9 ил.

/7

/6

П

36

37

фиг 2

21

фиг.З

ошМадои д. д

4Ј

ЛЈ

т

V

90Л9

Li

81

61

№ф

09 71551

г-г

п

фиа.7

21

Готовое

изделие (после , деформиро8ани.

14

Д

37

ФН8.8

22

f3

Фиг.9

| Линия для изготовления профилированных изделий типа чек тормозных устройств подвижного состава | 1980 |

|

SU902957A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-03-23—Публикация

1987-04-27—Подача