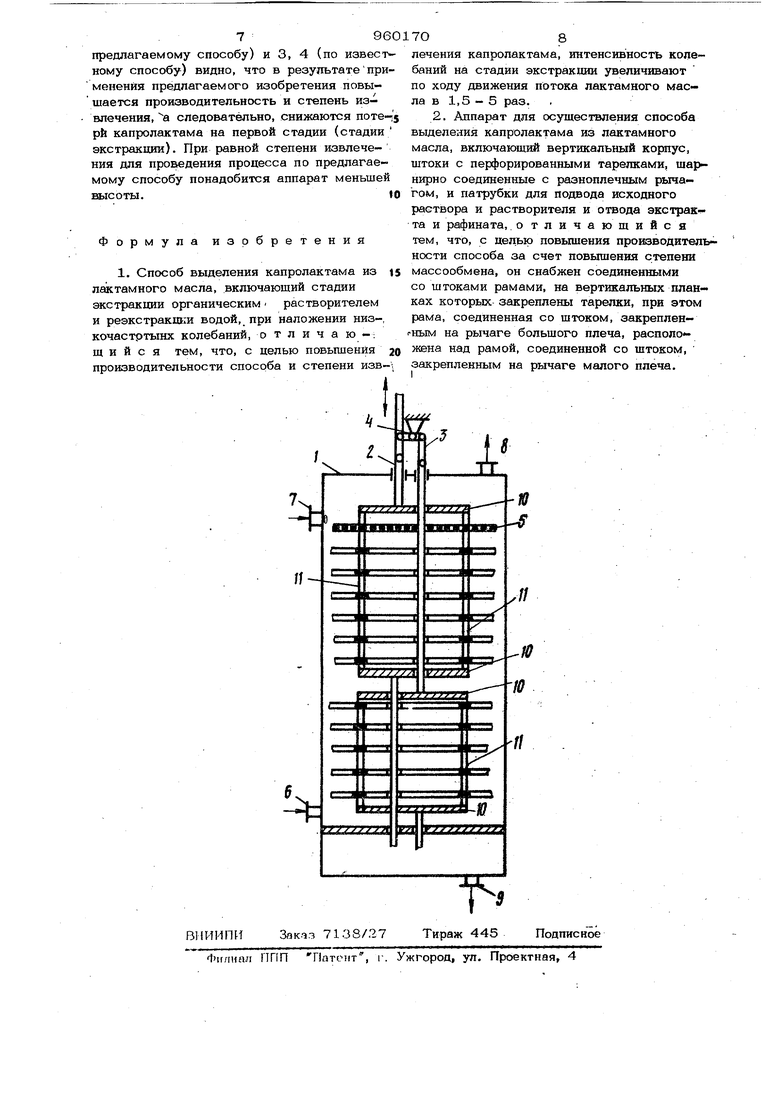

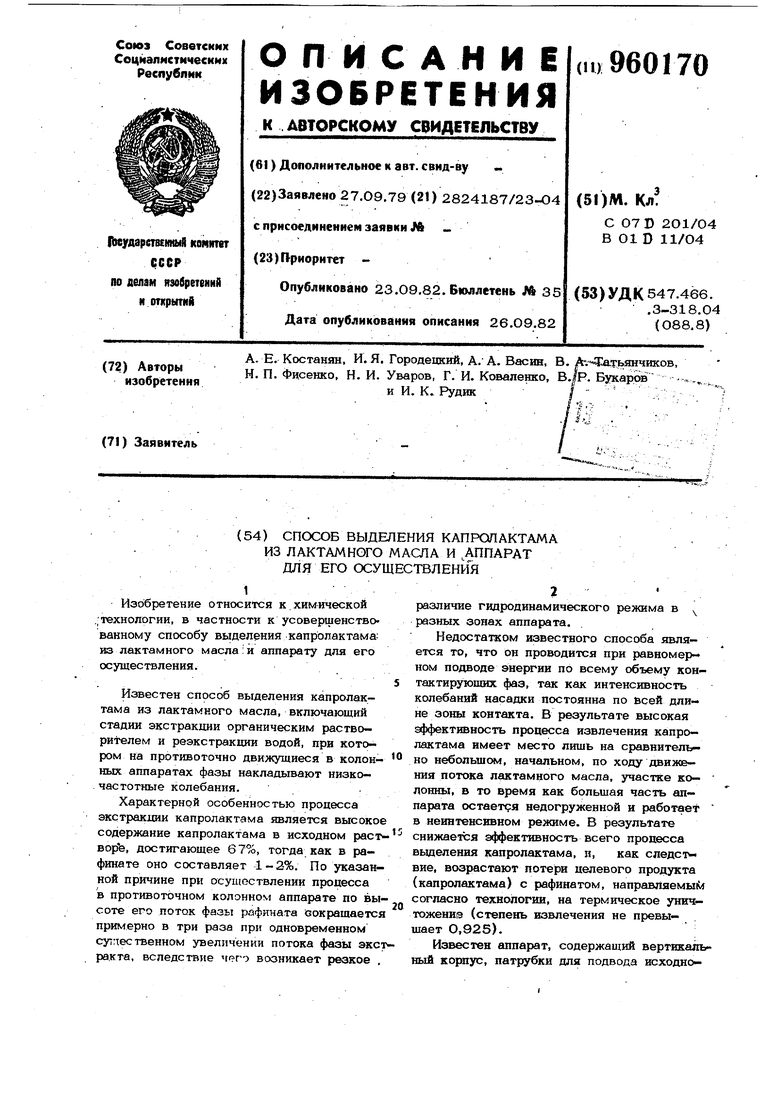

(54) СПОСОБ ВЫДЕ ИЗ ЛАКТАМНОГО ДЛЯ ЕГО ОСУЩ ,. 1 . . .. Изобретение относится к.химической .технологии, в частности к усовершенствованному способу выделения капролактама-из лактамного масла:и аппарату для его осуществления. Известен способ выделения капролактама из лактамного масла, включающий стадии экстракции органическим растворителем и реэкстракции водой, при котором на противоточно движущиеся в колонных аппаратах фазы накладывают низкочастотные колебания. Характерной особенностью процесса экстракции капролактама 5тляется высокое содержание капролактама в исходном раст ворЪ, достигающее 67%, тогда как в финате оно составляет 1-2%. По указанной причине при осуществлении процесса в противоточном колонном аппарате по вы соте его поток фазы рафината сокращается примерно в три раза при одновременном существенном увеличении потока фазы экс ракта, вследствие чего возникает резкое , ИЯ КАПРОПАКТАМА АППАРАТ ЛА И ТВЛЕНИЯ 2 различие гидродинамического режима в разных зонах аппарата. Недостатком известного способа является то, что он проводится при равномерном подводе энергии по всему объему контактирующих фаз, так как интенсивность колебаний насадки постоянна по всей длине зоны контакта. В результате высокая эффективность процесса извлечения капро- лактама имеет место лшиь на сравнительно небольшом, начальном, по ходу движения потока лактамного масла, участке колонны, в то время как больщая часть аппарата остается недогруженной и работает в неинтенсивном режиме. В результате снижается эффективность всего процесса вьщелення капролактама, и, как следствие, возрастают потери целевого продукта (капролактама) с рафинатом, направляемый согласно технологии, на термическое уничтожение (степень извлечения не превы- щает О,925). Известен аппарат, содержащий вертикальный корпус, патрубки для подвода исходного раствора и растворителя и для отвода екстракта и рафината, вертикальные штоки с закрепленными в чередующейся последовательности перфорированными терелками и разноплечие рычаги, шарнирно соединен-ные противоположными концами со штоками. Недостатком известного аппарата явля ется непостоянство гидродинамического режима по высоте в случае, когда количество извлекаемого вещества соизмеримо с колинес твом растворителя: объемная скорость фаз меняется по высоте аппарата, а интенсивность колебаний перфорированных тарелок постоянна. В.результате аппарат работает с заниженной производй-i тельноетыр и эффективностью. Известный аппарат не позволяет проводить процессы, в которых требуется изменение интенсивности колебаний по всей высоте аппарата. Целью изобретения является повышение производительности способа за счет повы- щения степени массообмена и степени извлечения капролактама. Поставленная цель достигается согласно способу выделения капролактама из лактамного масла, включающему стадии экстракции органическим растворителем и реэкстракции водой, при наложении низкочас то тных колебаний, интенсивцрсть колебаний на стадии экстракции увеличибают по ходу движения потока лактамного масла в 1,5 - 5 раз. Способ осуществляют в аппарате, ъкпк чающем вертикальный корпус, штоки с пер форированными тарелками, щарнирно соединённые с разнрплечНым рычагом, и патрубки для подвода исходного раствора и растворителя и отвода экстракта и рафината, при этом он снабжен соециненнымй со штоками рамами, на вертикальных планках которых закреплены тарелки, при этом рама, соединенная со штоком, закрепленным на рычаге большого плеча, расположена над рамой, соединенной со штоком, закреп ленным на рычаге малого плеча. На чертеже изображено устройство, реализующее предлагаемый способ. Процесс выделения капролактама проводят в две стадии. На первой стадии органическим растворителем, например, трйхпорэтиленом или бензолом, из лактамного масла извлекают капролактам. Лактамное масло подают через патрубок 6 в нижнюю часть, а трихлорэтилен через патрубок 7 - в верхнюю часть аппарата 1. При противоточном контакте фаз капролактам переходит в 96 704 трихлорэтилен. Образующийся в результате вьщелёния J капролактама из лактамного масла рафинат выводят через патрубок 8 из верхней части аппарата и направляют на термическое уничтожение. Из нижней части аппарата через патрубок 9 выводят раствор капролактама в трихлор-i этилене. . На второй стадии проводят реэкстракцию капролактама из раствора трйхлорэтилена, полученного на первой стадии. Для этого в другом колонном аппарате осуществляют противоточный контакт раство- ра капролактама в трихлорэтилене с водой. , Водный раствор капролактама подают на вьшарку, а регенерированный трихлорэтилев возвращают на первую стадию. При npoBie- дении обеих стадий на противоточно двияущиеся фазы накпадьшают низкочатотные колебания. При этом интенсивность колебаний на пе{даой стадий меняют по длине зонь контакта, увеличивая ее в направйеНИИ движения потока лактамного масла,а именно на начальном по ходу потока лактамного масла участке колонного аппарата интенсивность колебаний 3 Л (fчастота и А - амплитуда колебаний) поддерживают в 1,5-5 раза ниже, чем в остальной части. На второй стадии процес са интенсивность колебаний сохраняют по стоянной на протяжении всей зоны контактта фаз. Более 80 - 90% капролактама извлекается из лактамного масла на начальном (по ходу лактамного масла) участке аппарата;, составляющем 1/3 - 1/2 его рабо« чей высоты. скоростей потоков фаз, в особенности лактамного масла, на остальном участке аппарата уведет к сниже нию объемной доли дисперсной фазы. Поэтому при проведении процесса по извесрному способу в известном аппарате объемная доля дисперсной фазы, а следовательно, поверхность контактаи скорость массопе- реноса на участке, равном 1/2-2/3 рабочей высоты, в несколько раз меньше, чем на начальном участке. Увеличение согласно изобретению интенсивности колебанки на выходном (по фазе рафината) участке, составляющем 1/2 - 2/3 рабочей части аппарата (в l.S - 5 раз), по сравнению со скоростью колебаннй на начальном участке позволяет резко увеличить поверхность контакта в интенсивность массшередачв в этой зоне, где сравнительно малы скорости потоков. В зависимости от соотношения и удельных расходов фаз интенсивность колебаний целееоббразно увеличивать в 1,5-5 раз. Повышение скороети колебаний менее чем в 1,5 раза не дает существенного эффекта, а повышение более чем в 5 раз может привести к образованию устойчивой эмульсии в верХ:ней части экстрактора.., Способ осуществляют в аппарате. Аппарат включает цилиндрический корпус 1, внутри которого размещены вертикальные штоки. 2 и 3, шарнирно соединенные с разноплечим рычагом 4 и снабжен йые тарелками 5. На корпусе 1 имеются патрубки 6 и 7 для подвода соответственно лактамного масла и органического paci Борителя 8 и 9 для вывода соответствен-, но рафината и экстракта. Аппарат снабжен соединенными со штоками рамами, состоящими из горизонтальных скрепленных друг с другом планок 1О и вертикальных планок 11. Горизонтальные перфорированные тарелки 5 закрепле яы на вертикальных пла ках 11 обеих рам. Рама, соединенная со штоком 2 большого плеча, расположена над рамой, соединенной со штоком малого плеча 3. Предложенный аппарат работает следую шим образом. После начала подачи фаз в колонну с Помощью кривотлипно-шатунного привода |)азноплечему рычагу 4 придается колебательное движение вокруг его,поворотной ОСИ. При этом штоки 2 и 3, шарнирно соединенные с концами рычага 4, вместе с закрепленными тарелками 5 совершают колебательные движения. Тарелки, расположённые в части аппарата, примыкающей к татрубку 6 подвода исходного раствора, колеблются с меньшей скоростью, чем тарелки в остальной части аппарата. Таким образом, на противоточно движущиеся фазы накладываются колебания, интенсивност которых возрастает в направлении движения потока исходного раствора (лактамног масла). Благодаря этому в аппарате по всей высоте создаются практически одинаковые гидродинамические условия, и весь аппарат работает в оптимальном режиме. Пример 1.В вибрационный 1 диаметром 0,1 м и высотой 2 м через патрубок 6 подают 36 кг/ч лактамнсзго масла с содержанием капррлактама Х( 1,8 кг/кг воды и через патрубок 72ОО кг/ч трихлорэтилена (ТХЭ) с начальг ным содержанием капролактама V 0,001 кг/кг ТХЭ. На протиБоточно движущиеся фазы с помощью вибрирующих тарелок. 5 накладывают пизкочастотные колебания. Интенсивность колебаний на начальном по ходу потока лактамного Mdcf ла участке, где разметена половина та- релок, поддерживают равным 0,4 см/с, а в остальной части - 2,0 см/с. Через патрубрк 8 из аппарата выводят рафинат с содержанием капролактама Х 0,06 кг/кг воды, а через патрубок 9 экстракт с содержанием капролактама YK , 11 кг/кг ТХЭ. Достигаемая при этом степень извлечения V (Хц- () ,(где Х - концентрация в рафинате, равновесная начальной (концентрации в экстрагенте YH ) составляет 0,975. . 7:. П р И 1 е р 2. Проводят извлечение капролактама в аппарате аналогично примеру 1. Интенсивность колебаний на начальном по ходу потока лактамного масла участке-поддерживают равным 0,9 см/с, в остальной части - 1,35 см/с. При этом получают рафинат с X к 0,12 кг/кг воды, экстракт с Уц 0,107 кг/кг ТХЭ и дости- гают степени извлечения 0,94. Пример 3 (сравнительный) Прог водят процесс аналогично примеру 1, но при постоянной на протяжений всей зоны контакта интенсивности колебаний, равной 1,2 см/с. Получают рафинат с Хх. 0,14кг/ /кг воды и экстракт с Ч 0,105 кг/кг ТХЭ. Достигаемая при этом степень извлечения составляет 0,925. При мер 4 (сравнительный). Проводят процесс аналогично примеру 3 при интенсивности колебаний J 1,35 см/с. Аппарат захлебывается и установившийся режим работы не достигается. Пример 5. Проводят процесс аналогично примеру 1. Скорость колебаний на начальном по ходу лактамного масла участке, составляющем 1/3 высоты зоны контакта, поддерживают равным Л 0,4 см/ /с, а в остальной части - D 1,4 см/с. Получают рафинат с 0,08 кг/кг воды и экстракт с YH 0,109 кг/кг ТХЭ. При этом достигают степени извлечения 0,96. П р им е р 6. Процесс проводят аналогично примеру 1, но применяют чистый трихлорэтилен ( Y О). Получают рафинат с содержанием капролактама Х(( О,О41кг/ кг воды и экстракт с Y 0,112 кг/кг ТХЭ и достигают степени извлечения 0,978. Таким образом, в предлагаемом спосо-бё вьшеления капролактама движение ско рости массообмена на первой стадии в на правлении движения потока лактамного масла, обусловленное снижением скоростей потоков, компенсируется увеличением ин . тенсивностн колебаний в том же направлении. Это обеспечивает высокую интенсив- ность процесса по всей в лсоте зоны крнтакта. Из сравнения прик/еров 1, 2, 5 (по

| название | год | авторы | номер документа |

|---|---|---|---|

| Экстрактор | 1980 |

|

SU980749A1 |

| Способ выделения капролактама | 1980 |

|

SU1022967A1 |

| СПОСОБ УПРАВЛЕНИЯ ЭКСТРАКЦИЕЙ КАПРОЛАКТАМА | 2011 |

|

RU2458053C1 |

| Способ выделения капролактама из отработанного трихлорэтилена в производстве капролактама | 1991 |

|

SU1777600A3 |

| Способ очистки капролактама | 1970 |

|

SU321117A1 |

| Способ очистки @ -капролактама | 1976 |

|

SU598336A1 |

| Способ выделения капролактама | 1975 |

|

SU584004A1 |

| Способ жидкостной экстракции | 1989 |

|

SU1678411A1 |

| Способ выделения капролактама из кубовых продуктов его дистилляции | 1981 |

|

SU1038340A1 |

| Способ извлечения капролактама из загрязненного органического растворителя | 1981 |

|

SU1028668A1 |

Авторы

Даты

1982-09-23—Публикация

1979-09-27—Подача