;х)

00

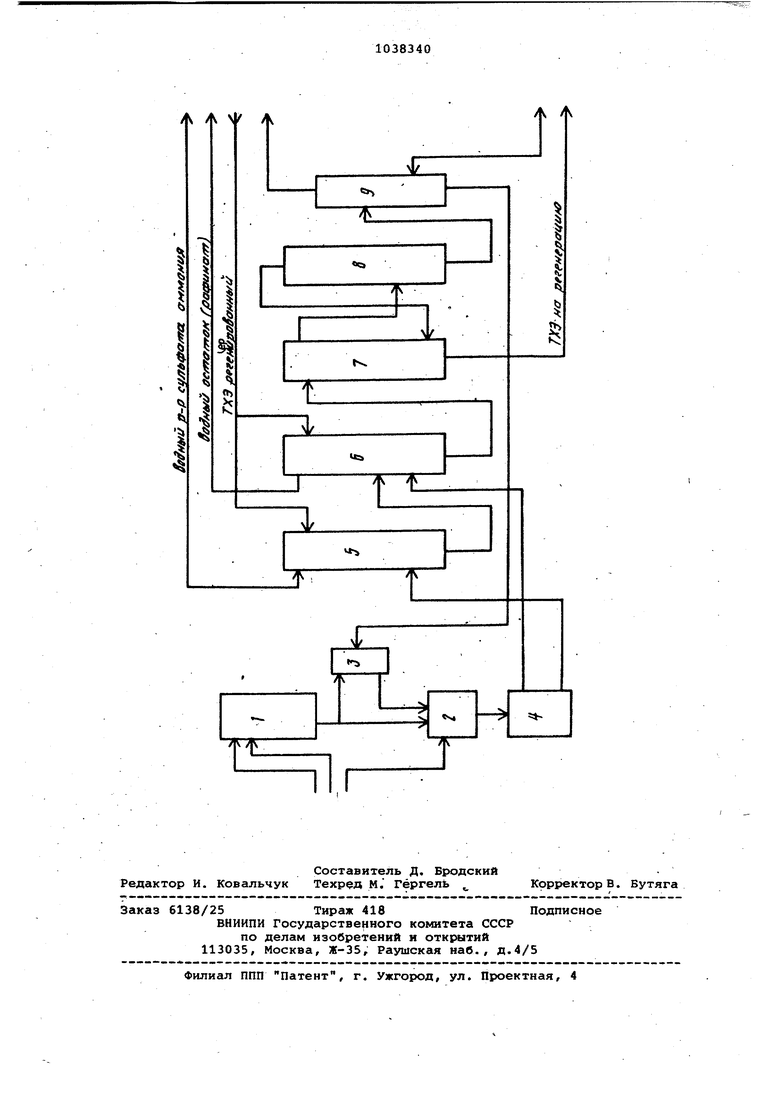

со 4; Изобретение относится к способу выделения капролактама (КЛ) из кубовых продуктов его дистилляции. Известен способ выделения кап, ролактама из кубового остатка его дистилляции, заключающийся в обработке продукта серной кислотой или олеумом при 80-140с, йейтрали Эации полученной смеси полностью или частично, экстракции лактама о ганическим растворителем и выделен капролактс1ма известными приемами Недостаткрм известного способа является применение дополнительного количества серной кислоты, чт приводит к .увеличению количества . сульфата аммония.. Наиболее близким по технической сущности к предлагаемому является способ выделения капролактама из кубовых продуктов его дистилляции, заключающийся в обработке последних сернокислым раствором сернокис лой соли капролактама при 40-80®С, времени обработки 15 мин с последу ющей нейтрализацией и выделением капролактама известными приемами. Полученный капролактам имеет следующие показатели качества: пер манганатное число 7200 с, окраска 1,0, летучие основания 0,7 млэкв/кг. Выход капролактама не ука, зан 2 , Известный способ обладает рядом недостатков, одним из которых является низкое качество целевого продукта. Кроме того., обработку кубовых продуктов ведут при 40-80 что требует дополнительного охлаждения , так как продукты после стадии перегруппировки поступают из реактора с температурой 110-130 С Цель изобретения - улучшение ка чества целевого продукта и упрощение технологического процесса. Поставленная цель достигается согласно способу выделения капролактама из кубовых продуктов его дистилляции путем их обработки сернокислым раствором сернокислой соли капролактама с последующей не трализацией и выделением капролактама, обработку кубовых продуктов дистилляции капролактама проводят сернокислым раствором сернокислой соли капролактама, используя для этого продукты Бёкмановской пере групйировки при 110-130 С в течени 1-5 мин. При o6pa6oTjce j y6oBoro продукта стадз(й1Г дйсгтйлляционной очистки кат ролактама продуктом Бекмановской перегруппировки, содержащим сернокислую соль капролактама TOTS мае. % и серную кислоту 2025 мае. %, проводимой при IIO-ISO происходит нейтрализация гидроокиси щелочного металла, разложение щелочных солей, а также сульфинирование отдельных примесей, содержащихся в кубовом продукте. Неожиданным является то, что в результате такой обработки примеси претерпевают химические превращения и сравнительно .легко отделяются от капролактама на последующих стадиях экстракции капролактама органическим, растворителем и резкстракции водой. На чертеже приведена принципиальная схема выделения капролактама из продуктов изомеризации циклогексаноноксима. Схема включает реактор 1 перегруппировки, реактор 2, нейтрализации, смеситель 3 кубового остатка стадии дистилляционной очистки капролактама с продуктом Бёкмановской пере1;руппировки разделительный сосуд 4, экстрактор 5 капролактама из сульфатных щелоков, экстрактор б капролактама из лактамноГо масла, водный экстрактор 7 капролактама, выпарной аппарат 8, дистйлляционный аппарат 9. Работа по данной схеме осуществляется следующим образом. В реактор 1 перегруппировки поступает циклогексаноноксим и олеум, в результате реакцИи, протекающей при 110-130 с, происходит изомеризация циклогексаноноксима в капролактам. Продукт изомеризации, содержащий 60 мае. % серной кислоты и 40 мае. % капролактама, выходя из реактора 1, делится на два потока: один поступает непосредственно в реактор 2 нейтрализации, другой - в смеситель 3, где при 110130 С осуществляют обработку кубового остатка стадии дистилляции капролактама. поступающего из колонны 9. Из аппарата 3 указанная смесь также поступает в реактор 2 нейтрализации. В качестве нейтрализукадего агента в аппарат 2 подается водный раствор аммиака. Нейтрализованный продукт поступает в разделительный сосуд 4, из верхней части которого отбирают органический слой (лактамное масло), а из нижней - водный слой ( раствор сульфата аммония). Экстракцию капролактама водным растворителем из раствора сульфата аммония (СА) осуществляют в экстракторе 5, из которого в качестве экстракта выводится раствор капролактама в органическом растворителе, а в качестве рафииата - водный раствор сульфата аммония, еодержащий 0,15 мае. % капролактама, направляют на дальнейшую переработку известными приемами. Экстракцию капролактама из лактамного масла органическим растворителем проводят в экстракторе b и получают рафинат, водный остато (во), содержащий водорастворимые примеси и 1,0 - 1,5 мае. % капролакт ма, уничтожаемый сжиганием Экстракт-раствор капролактама в о ганическом растворителе - направл ют в экстрактор 7, где происходит водная реэкстракция капролактама. Водный раствор капролактама далее упаривают в выпарном аппарате 8, после чего капролактам подвергают очистке дистилляцией в аппарате 9 присутствии гидроокиси щелочного металла. Дистиллят представляет с бой очищенный товарный капролактам а кубовый остаток содержит 40.50 мае.% капролактама. олигомеры, щелочную соль -аминокапроновой кислоты, различные примеси и избы ную гидроокись щелочного металла. Кубовый остаток направляют в смеситель 5, где обрабатывают продук том изомЗризации. Примеси, образующиеся при изоме зации циклогексаноноксима и при об работке кубового остатка стадии дистилляции капролактама продуктом изомеризации, выводятся из технологической схемы с рафинатом (водным остатком ) стадии экстракции капролактама иэ лактамного мас ла и с кубовым остатком стадии регенерации органического экстраГента (не показан), что обеспечивает высокое качество товарного капролактама. В то же. время осуществляемая обработка кубового остатка продуктом изомеризации способствует уменьшению в цикле водных, потоков и ведет к повышению выхода кап ролактама за счет сокращения его потерь с водным остатком стадии эк тракции капролактама из лактамного масла и водным раствором сульфата аммония. Уменьшение водных потоков ведет также к уменьшению, габаритов аппаратуры стадии нейтрализации, экстракции и выпарки и сокращению энергозатрат на их переработку, а также отпадает необходимость в ох лаждении продукта перед обработкой кубовых остатков. Преимущество данной схемы извле чения капролактама из кубовых продуктов его дистилляции заключается в упрощении технологии, а капро лактам получается с большим выходом и лучшего качества, перманганатное число до 42000 с, окраска 0,65 и летучие основания 0,5 мгэкв/кг. . Пример 1. В реакторе емкостью 1500 мл с мешалкой и рубашкой , служащей для термостатирования реактора, смешивают производственный кубовый остаток стадии дистилляции капролактама, содержащий 35 мае. % капролактама и 0,5 мае. % гидроокиси натрия с про изводственным перегруппированнным продуктом, содержащим 60 мае. % серной кислоты. Процесс осуществляют, при 100°С, атмос.ферном давлении в течение 1 мин. Полученнуюреакционную массу охлаждают инеЛтрализуют аммиачной водой до рН 5,3, после чего разделяют образовавшиеся слои лактамного масла и водного раствора сульфата аммония ипроводят экстракцию капролактама трихлорэтиленом (ТХЭ) на лабораторном экстракторе раздельно из каждого слоя. Экстракт, полученный при экстракции капролактама из раствора Сульфата аммония, содержащий 3,5 мас.% капролактама, также подают в экстрактор капролактама из лактамного масла. Раствор капролактама в трИ хлорэтилене, полученный в последнем экстракторе и содержащий 12 мае. % капролактама подвергают реэкстракции дистиллированной водой на лабораторнс экстракторе и получают водный раствор капролактама, содержащий 25 мас.% капролактама. Указанный раствор.выпаривают и подвергают вакуумной дистилляционной очистке при остаточном давлении. 2 мм рт;ст. при добавлении гидроокиси натрия в количестве О,5 мае. %, Материальный баланс, выход и каг честволактама-дистиллята, а также расшифровка основных потерь приведены в таблице. Пример 2. Процесс проводят аналогично .примеру 1 при температуре смешения кубов дистилляции . перегруппированнЪг6 продукта . Результаты приведены в таблице. Пример 3.Процесс проводят аналогично примеру 1 при температуре смешения 120°С. Результаты приведены в таблице. Пример 4. Процесс проводят аналогично примеру 1 при температуре смешения 130°С. Результаты приведены в таблице. Пример 5. Процесс проводят аналогично примеру 1 при температуре смешения . .. . . Результаты приведены в таблице. П р и м е р 6. Процесс проедят аналогично примеру 3 при времени смацения кубового оГстатка с перегруппированным продуктом 5 мин. Результаты приведены в таблице. Пример 7.(сравнительный). В реактора емкостью 1500 мл с ме(иалкой и рубашкой, служащей для термостатирования реактора, смешивгиот 500 мл производственного кубового остатка стадии дистилляции кгшролактама, содержащего 35 мае. % капролактама и 0,3 мас.%

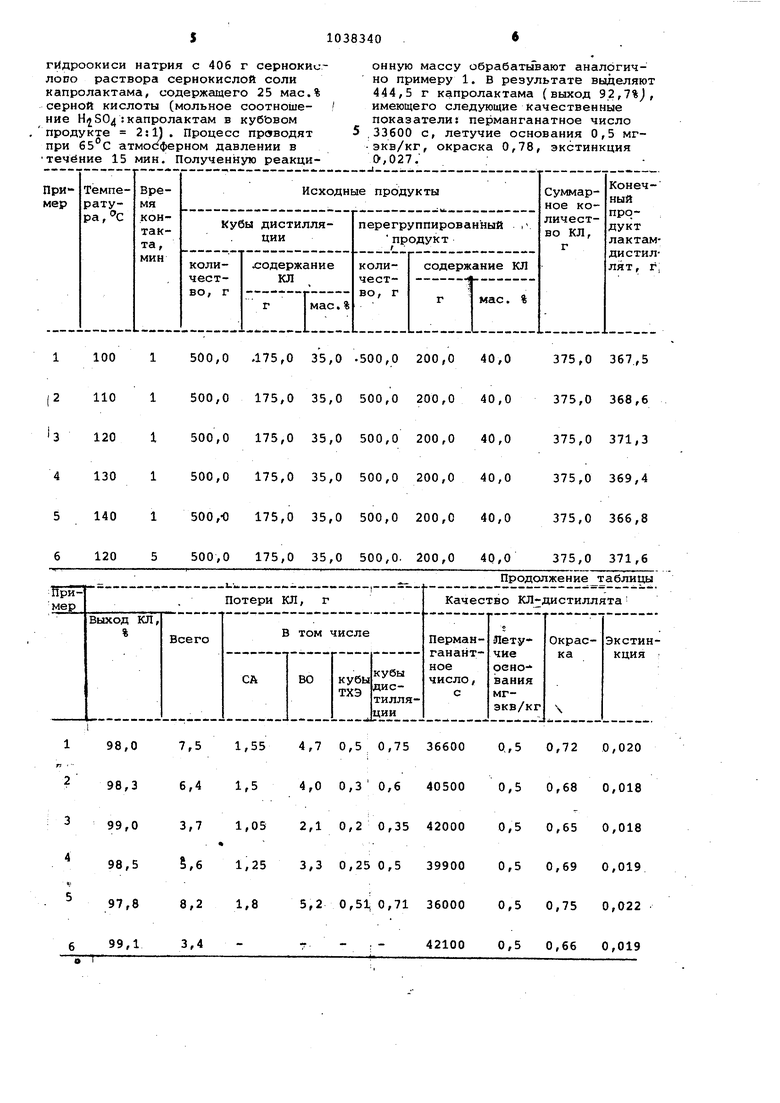

гидроокиси натрия с 406 г сернокислопо раствора сернокислой соли капролактама, содержащего 25 мас.% серной кислоты (мольное соотношение :капролактам в кубовом продукте ). Процесс приводят при б5°С атмосферном давлении в течение 15 мин. Полученную реакциТемпература, с Кубы д ц хго г 1 500,0 .175,0 35,0 -500,0 200,0 2 110 1 500,0 175,0 35,0 з 120 1 500,0 175,0 35,0 4 130 1 500,0 175,0 35,0 500,0 175,0 35,0 500,0 200,0 40,0 120 5 500,0 175,0 35,0 500,0.

онную массу обрабатьГвают аналогично примеру 1. В результате выделяют 444,5 г капролактама (выход 92,1%), имеющего следующие качественные показатели: перманганатное число 5 ЗЗбОО с, летучие основания 0,5 мгэкв/кг, окраска 0,78, экстинкция О-, 027. КонечСуммарыный ное копроличестированныйдукт во КЛ, лактамктг дистилодержание КЛ лят, г. мае. % 40,0 375,0 367,5 500,0 200,0 40,0 375,0 368,6 500,0 200,0 40,0 375,0 371,3 500,0 200,0 40,0 375,0 369,4 375,0 366,8 200,0 40,0 375,0 371,6

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения капролактама | 1980 |

|

SU1022967A1 |

| Способ выделения капролактама | 1975 |

|

SU584004A1 |

| ССОРПриоритет 27.XI.1969, Л"» W Р 12р/143955, | 1973 |

|

SU373942A1 |

| СПОСОБ УПРАВЛЕНИЯ ЭКСТРАКЦИЕЙ КАПРОЛАКТАМА | 2011 |

|

RU2458053C1 |

| Способ очистки капролактама | 1988 |

|

SU1709905A3 |

| Способ выделения капролактама из отработанного трихлорэтилена в производстве капролактама | 1991 |

|

SU1777600A3 |

| Способ очистки @ -капролактама | 1976 |

|

SU598336A1 |

| Способ извлечения капролактама из загрязненного органического растворителя | 1981 |

|

SU1028668A1 |

| Способ выделения и очистки капролактама из смеси с водой и примесями | 1991 |

|

SU1806136A3 |

| Способ флотации угля и графита | 1985 |

|

SU1331569A1 |

СПОСОБ ВЫДЕЛЕНИЯ КАПРОЛАКТАМА ИЗ КУБОВЫХ ПРОДУКТОВ ЕГб ДИСТИЛЛЯЦИИ путем их- обработки сернокислым раствором сернокислой соли капролактама с последукхцей нейтрализацией и выделением капролактама, отличающийся тем, что, с целью улучшения качества целевого продукта и упрощения технологии процесса, обработку кувойых продуктов дистилляции капролактсша проводят,непосредственно сернокислым раствором сернокислой соли капролактама, используя для этого продукты Бекмановской перегруппировки при llO-iaO C в течение 1-5 мин.

198,0 7,5 1,55 4,7 0,5 J . 298,3 6,4 1,5 4,0 0,3 99,0 3,71,052,10,2 0,35 . ---98,5 5,61,253,30,25 0,5 97,8 8,21,85,20,51 0,71

99,1 3,4

42100 0,5 0,66 0,019 0,75 36600 О,,5 0,72 0,020 0,6 40500 0,5 0,68 0,018 420000,50,650,018 . 399000,50,690,019 360000,50,750,022

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 4153600, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАПРОЛАКТАМАВС?СиШЗНАЯПАТЕНТНО-ТЕХКЙЧЕСЕк | 0 |

|

SU247312A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-08-30—Публикация

1981-05-05—Подача