Изобретение относится к способам определения агрегатного состояния нефтяных дисперсных систем, а именно к определению агрегативной устойчивости нефтепродуктов (вакуумных дистиллятов), и может быть использовано в нефтяной, нефтеперерабатывакицей и нефтехимической промышленности, например, в процессе каталитического крегинга, а также при хранеНИИ и транспорте вакуумного дистиллята. .. .

Использование агрегативно-устойчивого дистиллята позволит интенсифицировать процесс крекинга за счет уменьшения коксообразования и „увеличения выхода бензина, а также оптимизировать условия транспорта и хранения вакуумного дистиллята, так как при этом предотвращается его расслаивание в емкостях. . . , Известен способ определения агрегативной устойчивости нефтепродуктов содержащих асфальтены, заключающийся в том, что испытуемый нефтепродукт растворяют в смеси толуол-гептан, центрифугируют полученный раствор и по степени равномерности распределения осажденных асфальтенов в верхнем и нижнем слоях раствора .оценивают устойчивать данного нефтепродукта Ci

Однако этот способ не йриг&ден для анализа нефтепродуктов, не содержащих асфальтены, в частности к вакуумным дистиллятам, и является относительно сложным.

Целью изобретения .является упрощение способа определения агрегативной устойчивости нефтепродуктов.

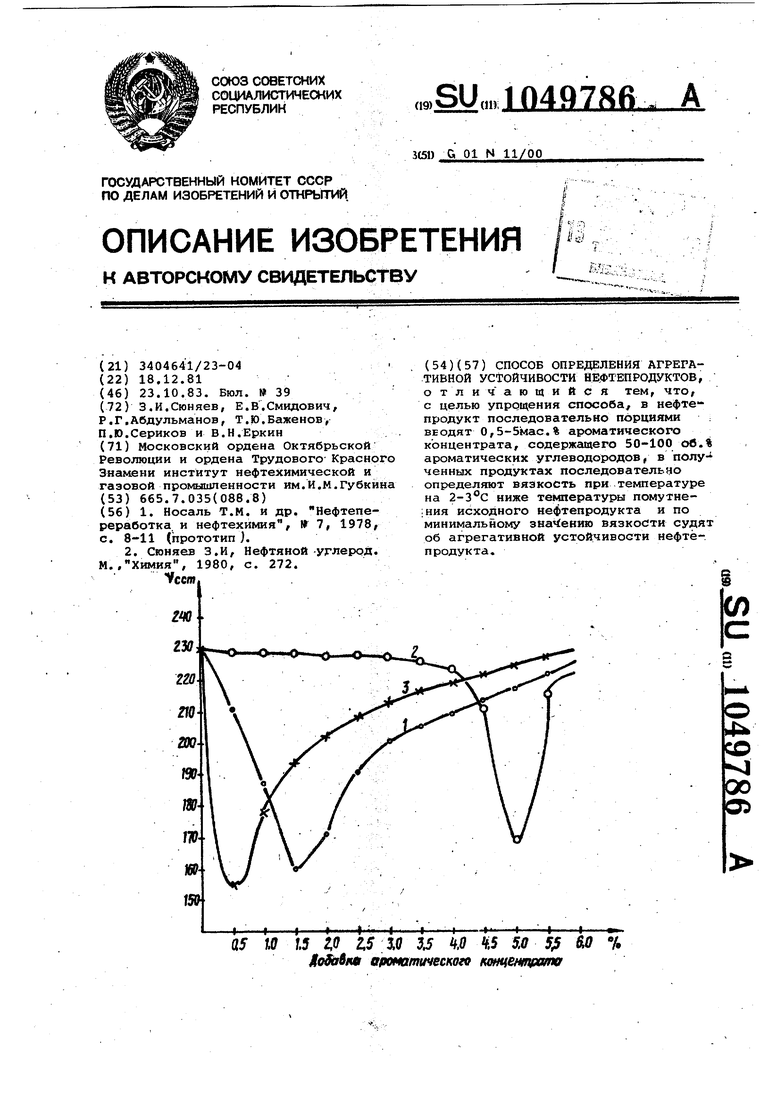

Поставленная цель достигается -тем, что согласно способу, заключающемуся в том, что в нефтепродукт последовательно порциями вводят 0,5-5 мас.% ароматического концентрата, содержащего 50-100 об.% ароматических углеводородов, в полученных продуктах последовательно определяют вязкость при температуре на ниже температуры помутнения исходного нефтепродукта и по минимальному значению вязкости судят об агрегативной устойчивости нефтепродукта.

На чертеже представлены кривые зависимостей кинематической вязкости

Способ осуществляют следующим .образом.

В пробу с вакуумным дистиллятом, выкипающим в интервале 350-500°С, последовательно вводят ароматический концентрат, взятый от 0,5 до 5 мас.% к исходному сырью, содержащий 50-100 об.% ароматических углеводородов.

Полученную смесь перемешивают, заполняют жидкостный вискозиметр и опредяляют вязкость смеси при температуре на 2-3 с .чиже температуры

помутнения. Температуру помутнения определяют визуально в пробирке с испытуемым вакуумным дистиллятом, помещенным в водяную баню.

Характерной особенностью температуры помутнения является то, что как в случае понижения температуры дистиллята от состояния истинного раствора, так и в случае повышения темпера.туры от коллоидно.го состояния в интервале данных температур имеет место точка мицеллообразования. Система при такой критической температуре находится, с одной стороны, в состоянии истинного раствора, а с другой имеет мицеллы - отдельные частицы дисперсной фазы золя, состоящие из кристаллического или аморфного ядра и поверхностного слоя, . включающего сольватно связанные молекулы окружающей жидкости. По минимальному .значению вязкости проб судят об агрегативной устойчивости вакуумного дистиллята.

В качестве ароматических концентратов могут быть использованы экстракт селективной очистки масел, смола пиролиза, заксилольная Фракция

Экстракты масляных фракций получают в качестве побочного продукта при селективной очистке прямогонных вакуумных дистиллятов на масляных блоках нефтеперерабатывающих заводов Концентрация ароматических углеводородов в экстрактах зависит от природы исходного сырья и режима экстракции и колеблется в пределах от 50 до 90 . Пределы выкипания экстрактов составляют для фракции 300-350°С, для 1,350-420 С, для Ш 370-500°С.

Смола пиролиза образуется в процессе пиролиза различных углеводородных газов и нефтяных фракций. Выход смолы составляет до 30-40 мас.% на сырье. Содержание ароматических углеводородов в смоле с пределами выкипания 300-500 с составляет 75-80%.

Заксилольную фракцию получают на топливных блоках нефтеперерабатывающих заводов после удаления бензола, толуола и ксилола из продуктов каталитического рифррминга. Такая фракция выкипает при температуре выше 300°С. Содержание ароматических соединений составляет 95 об.%. I -,

Изобретение основывается на новой

модели строения нефти и нефтепродуктов и базируется на принципах физико-химической механики нефтяных дисперсных систем 2 }.

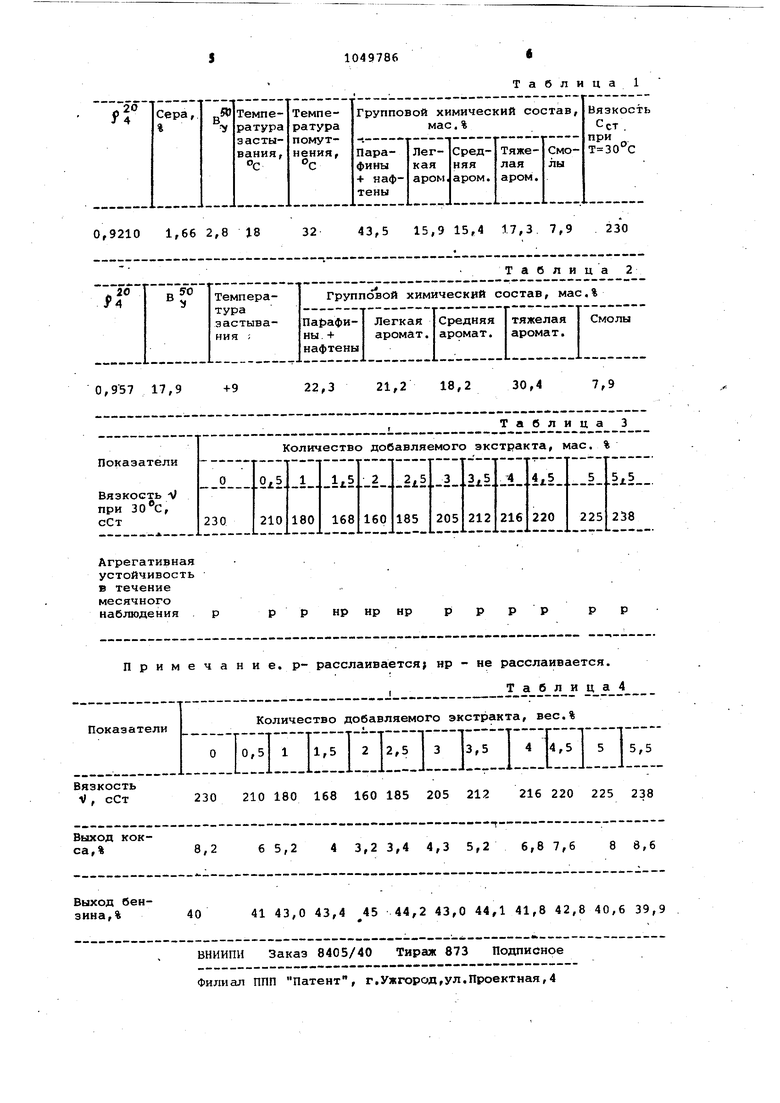

В соответствии с этой моделью, нефть и нефтепродукты содержат в своем составе сложные структурные единицы, представляющие собой тяжелые надмолекулярные образования с различной толщиной сольватной оболочки. Такие сложные структурные единицы в обычных условиях находятся в равновесии с молекулярной частью системы. Способность к расслоению н.а фазы характеризуется ее структурномеханической прочностью и оценивается агрегативной устой ивостью .системы. Следовательно, путем внешнего воздействия на такую систему с помощью малых количеств ароматических добавок можно добиться разукрупнения размеров структурных единиц, их упорядоченности в общем объеме и по снижению вязкости при-определенной:: температуре можно судить о степени ее агрегативной устойчивости. При i некоторой концентрации ароматической добавки вязкость достигает минимал ьного значения, а состояние системы характеризуется максимальной устойчивостью. . Пример 1.В 200 г вакуумнрго газойля-Фракции 350-500 С западно-сибирской с характеристикой (см. табл. 1) вводят экстракт, сег, лективной очистки масел фракции 300-5 О О °С к исходному сырью состава представленного в табл. 2. Определяют кинематическую вязкость всех проб при температуре Г жидкостным вискозиметром типа ВПЖ с диаметром капилляра 2 мм стандартным способом. Зависимость (кривая 1) кинематической вязкости как величины, характеризующей агрегативную устойчивость вакуумного газойля от добавок экстракта, представлена в табл. 3 , Результаты испытания дистиллятов с различной вязкостью в процессе крекинга при , массовой скорос ти 4 ч, кратности отношения катализатора к сырью три представлены в табл. 4. Из приведенных данных видно, чТо при смешении вакуумного дистиллята с двумя процентами экстракта кинема тическая вязкость системы при , имеет минимальное значение, равное 160 сСт, и характеризует систему как агрегативно-устойчивую. В результате каталитического кре Линга агрегативно-устойчивого сырья выход кокса снижается также до минимального значения, равного . ,;, 3,2 мас.% на исходное сырье, а выход бензина увеличивается до 45 мас.% на исходное сырье, по сравнению с вакуумным дистиллятом с вязкостью 230 сСт и не находящемуся в- состоянии агрегативной устойчивости, где выход кокса р бензина составляет на исходное сырье 8,2 и 40,1% соответственно. Пример 2. Характеристика вакуумного дистиллята и условия определения кинематической вязкости такие -же, как и в присере 1, но в качестве добавки используют смолу пиролиза, выкипакяцую в пределах 300-50О с, с содержанием суммы ароматических углеводородов 52%. Зависимость вязкости от величины агрегативной устойчивости вакуумного газойля при Добавке смолы пиролиза представлена кривой 2. При значений вязкости 168 сСт вакуумный дистиллят агреГативно устойчив и не расслаивается в течение контрольного периодоа, т.е. одного месяца. В. результате каталитического крекирования (аналогично примеру 1) приведе ниого сырья вязкостью 168 сСт количество кокса составляет 4%, количество бензина 43,8%, тогда как с вязкостью 230 сСт 8,2% к 40% .соответс-твенно. Пример. 3. Всё условия также как и в примере 1,.но в качестве добавки используют заксилольную фракцию 250-5рОС с содержанием ароматики до 95 об.%. Кинематическая вязкость смеси .155 сСт является минимальной, и характеризует систему как агрегативно-устойчивую (кривая 3). При крекировании-в условиях примера 1 получают 2,8 мас.% кокса и .45,3 мас.% бензина, тогда, как в сопоставительных условиях бе.з добавки выход кокса и.бензина составил ;8,2 н 40 мас.% сосэтветственно. Из приведенных примеров видно, что минимальная вязкость сырья совпадает с его агрегативной устойчивостью, что подтверждается процессом каталитического крекинга, а также временем месячной выдержки, в течение которого не наблюдалось их расслаивание. Таким образом, предлагаемый способ позволяет реш.ить задачу определения агрегативной устойчивости вакуумных дистиллятов.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения агрегативной устойчивости нефтепродуктов | 1983 |

|

SU1161853A1 |

| Способ получения каталитического дистиллята | 1981 |

|

SU960223A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВАСАЖИ | 1973 |

|

SU429086A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ ДЛЯ АКТИВАЦИИ ВТОРИЧНЫХ ПРОЦЕССОВ НЕФТЕПЕРЕРАБОТКИ | 1997 |

|

RU2117028C1 |

| Способ получения дистиллятных фракций | 1980 |

|

SU941397A1 |

| Способ получения сырья для производства технического углерода | 2020 |

|

RU2759378C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ | 2008 |

|

RU2398812C2 |

| Способ получения дистиллятных фракций | 1979 |

|

SU791599A1 |

| СЫРЬЕ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 1996 |

|

RU2106373C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ФРАКЦИЙ | 1997 |

|

RU2123026C1 |

СПОСОБ ОПРЕДЕЛЕНИЯ АГРЕРАТИВНОЙ УСТОЙЧИВОСТИ НЕФТЕПРОДУКТОВ, отличающийся тем, что, с целью упрощения способа, в нефтепродукт последовательно порциями вводят О,5-5мас.% ароматического концентрата, содержащего 50-100 об.% ароматических углеводородов, в полученных продуктах последовательно определяют вязкость при температуре на 2-3°С ниже температуры помутне;ния исходного нефтепродукта и по минимальному вязкости судят об агрегативной устойчивости нефтепродукта.

0,9210 1,66 2,8 J8

32

22,321,218,230,4

0,957 17,9+9 р

р р нр нр нр р р р р Примечание.р- расслаивается; нр 43,5 15,9 15,4 17,3 7,9230

таблица 2

7,9

Р Р не расслаивается. Таблица4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Носаль Т.м | |||

| и др | |||

| Нефтепереработка и нефтехимия, № 7, 1978/ с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сюняев З.И, Нефтяной-углерод | |||

| М..Химия, 1980, с | |||

| Паровоз с приспособлением для автоматического регулирования подвода и распределения топлива в его топке | 1919 |

|

SU272A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1983-10-23—Публикация

1981-12-18—Подача