на в литейные фррмы йроиэводят после модифицирования модификаторами, содержащими редкоземельные меташлы.

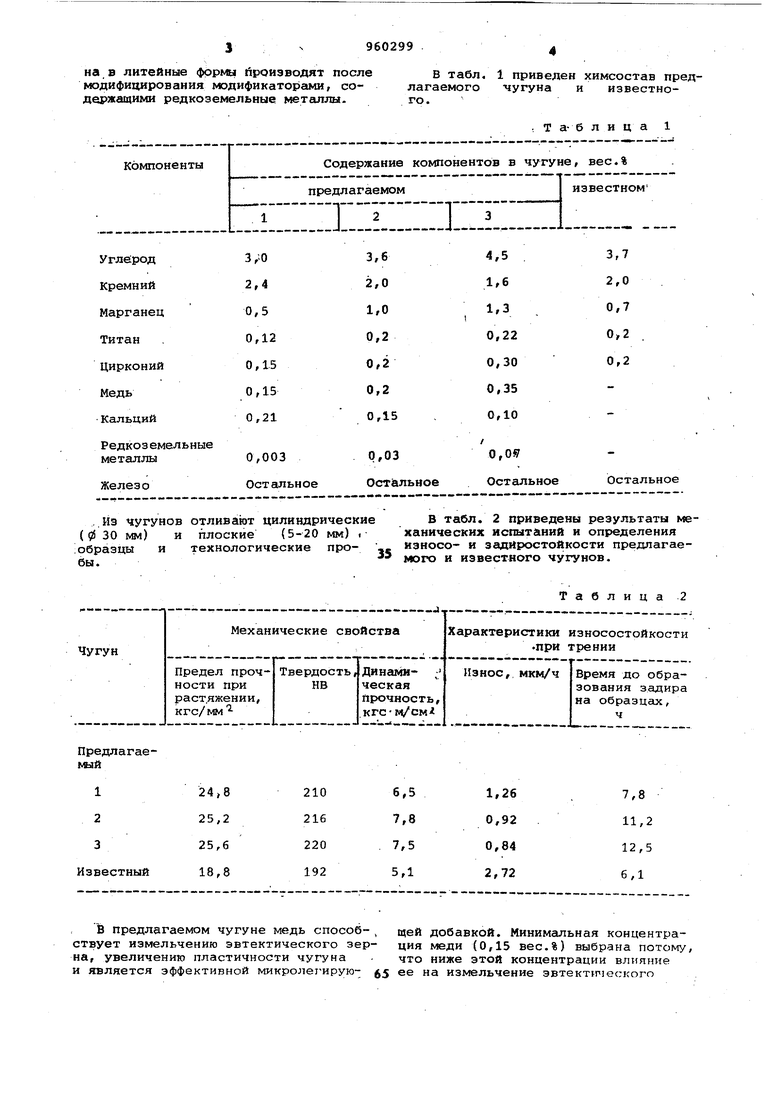

В табл, 1 приведен химсостав предлагаемого чугуна и известного.

, Т а- б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1991 |

|

SU1803460A1 |

| Чугун | 1990 |

|

SU1749292A1 |

| Износостойкий чугун | 1983 |

|

SU1068530A1 |

| Износостойкий чугун | 1986 |

|

SU1331903A1 |

| Износостойкий чугун | 1986 |

|

SU1366546A1 |

| Износостойкий чугун | 1991 |

|

SU1803461A1 |

| Комплексный модификатор для серого чугуна | 1983 |

|

SU1155625A1 |

| Модификатор для серого чугуна | 1987 |

|

SU1458415A1 |

| СОСТАВ ДЛЯ МОДИФИЦИРОВАНИЯ НИЗКОСЕРНИСТОГО ЧУГУНА | 1997 |

|

RU2155819C2 |

| Серый износостойкий чугун для отливок | 1985 |

|

SU1293241A1 |

Редкоземельные металлы

Железо

.ИЗ чугунов отливают цилиндрические ( 30 мм) и плоские (5-20 мм) : образцы и технологические пробы. В предлагаемом чугуне медь способ- , ствует измельчению эвтектического зерна, увеличению пластичности чугуна . и является эффективной микролегирую- 5

0,0«7

Остальное Остальное

В табл. 2 приведены результаты механических испыт&иий и определения иэносо- и згщиростойкости предлагаемого и известного чугунов.

Таблица 2 щей добавкой. Минимальная концентрация меди (0,15 вес.%) выбрана потому, что ниже этой концентрации влияние ее на измельчение эвтект гческого

зерна незначителное, максимальная (0,35 вес.%) концентрация обеспечивает легирование твердого раствора и однородную структуру металлической основы. Повышение концентрации более 0,35 вес.% снижает однородность струтуры чугуна в отливках.

Минимальная концентрация кальция (0,1 вес.% выбрана как технологичес.кая Примесь железоуглеродистых сплавов, очищающая границы зерен сплава при кристаллизации. Побышение конценрации кальция более 0,21 вес.% снижает динамическую прочность серого-чугуна в отливках. При дополни тельном введении в расплав редкоземельных металлов достигается измельчение включений графита. При уменьшение концентрации редкоземельных элементов в чугуне менее 0,003 вес.% они оказывают недостаточное модифицирующее действие, а при .увеличении концентрации редкоземельных металлов более 0,07 вес.% значительно возрастает угар модификатора и повышаются затраты на модифицирование.

Полученные данные показывают, что предлагаемый чугун обладает повышенными механическими свойствами и износостойкостью.

При использовании предлагаемого чугуна для отливки станин, ползунов, цилиндров и других деталей металлорежущих станков достигается повышение долговечности и надежности станка за счет более высокой износои задиростойкости металла данного состава. В результате этого уменьшается потребность в проведении текущих и капитальных ремонтов станков, снижается расход запчастей.

Предлаг;аемый расход легко обрабатывается резанием, технологичен и может быть использован для отливок 5 ic толщиной стенок до 120 мм. Использование серого чугуна указанного состава обеспечивает экономический эффект от 5,2 до 6,5 руб. на 1 т в год.

10

Формула изобретения

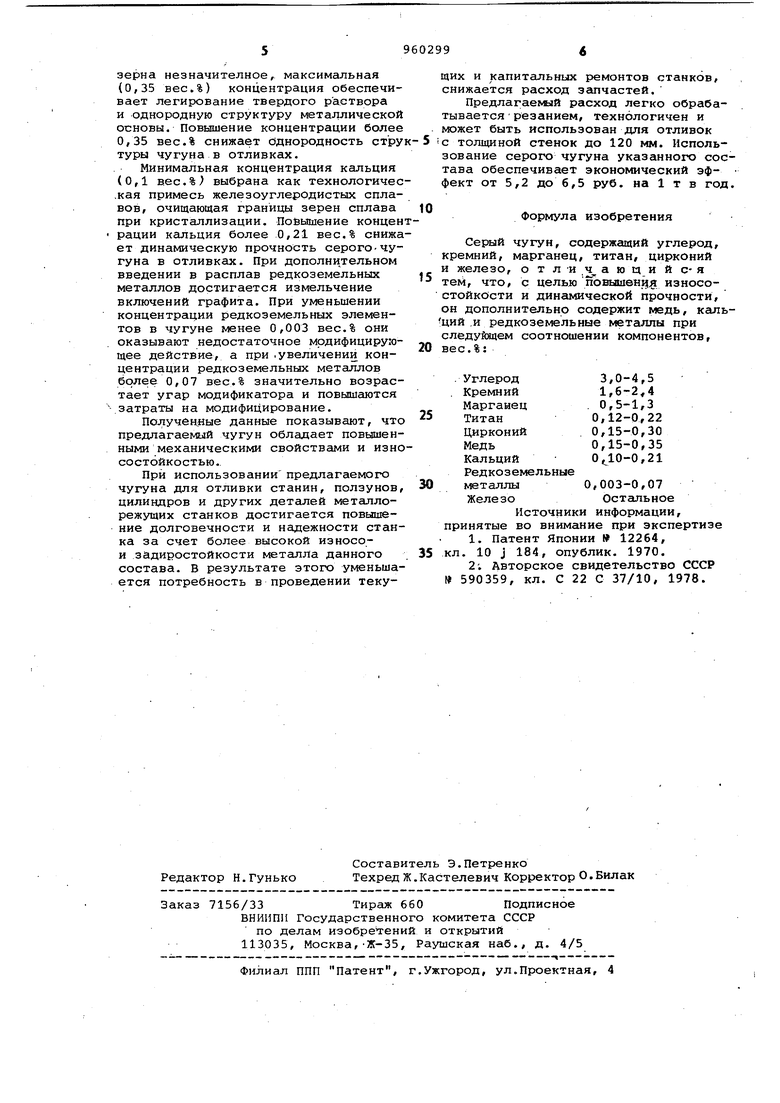

Серый чугун, содержащий углерод, кремний, марганец, титан, цирконий и железо, о т л -и ч а ю щ и и с- я тем, что, с целью пЪвышвнн| износостойкости и динамической прочности, он дополнительно содержит медь, кальций ,и редкоземельные металлы при следуйлцем соотношении компонентов, вес.%:

3,0-4,5

Углерод

1,6-2,4

Кремний

. 0,5-1,3

Марганец

5

0,12-0,22

Титан

0,15-0,30

Цирконий

0,15-0,35

Медь

0,10-0,21

Кальций

Редкоземельные

0

0,003-0,07

металлы

Остсшьное

Желе во Источники информации, принятые во внимание при экспертизе

5

2; Авторское свидетельство СССР 590359, кл. С 22 С 37/10, 1978.

Авторы

Даты

1982-09-23—Публикация

1981-03-12—Подача