фиг 2

Изобретение относится к металлургии, в частности к непрерызно-зэкалочным линиям для обработки полосового проката из нержавеющих марок сталей.

Целью изобретения является повышение качества очистки и сокращение эксплуатационных затрат за счет совмещения правка и очистки.

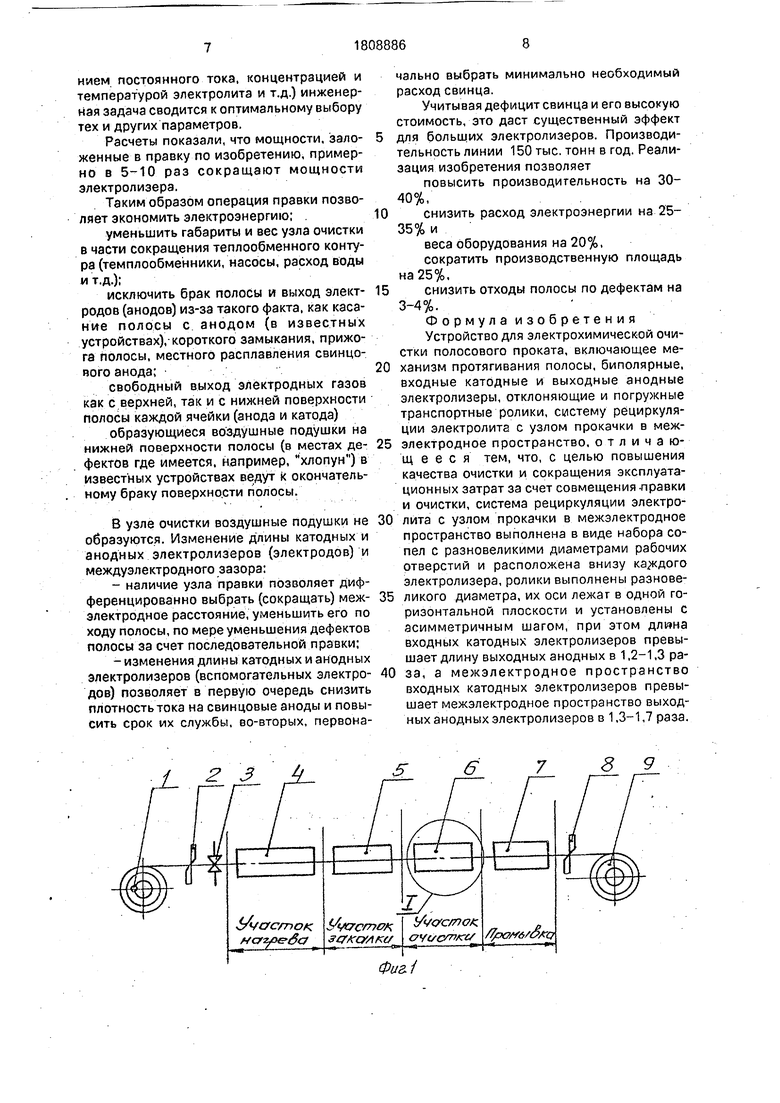

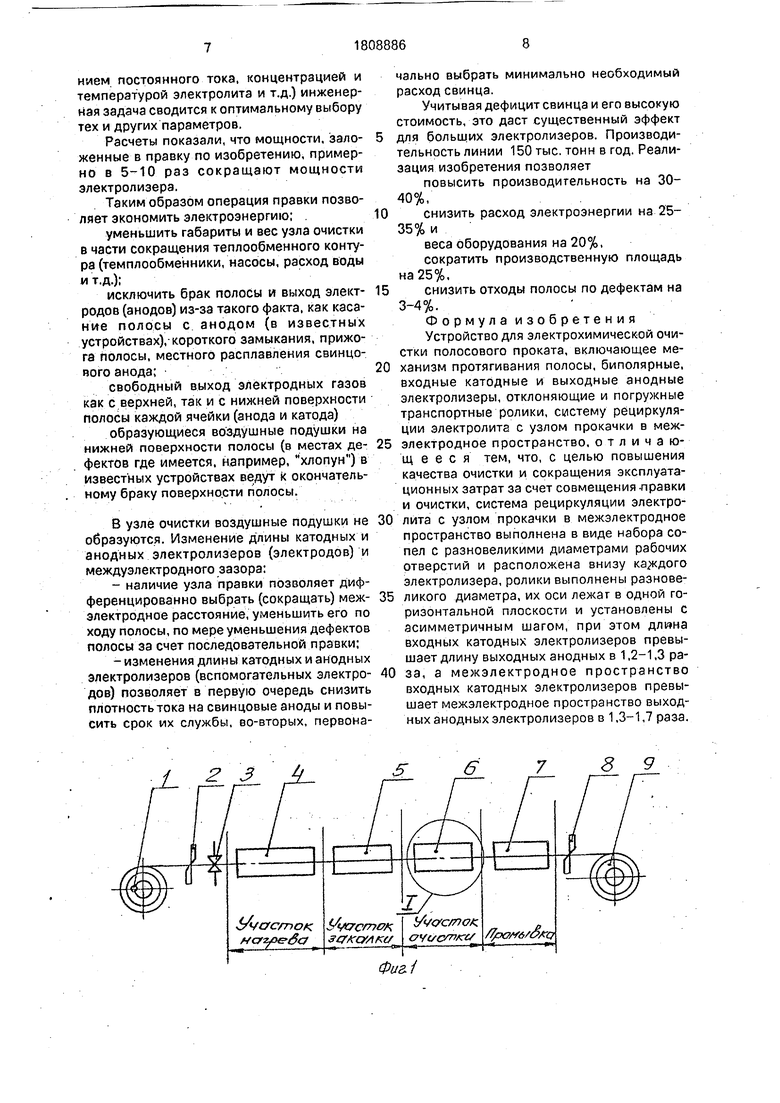

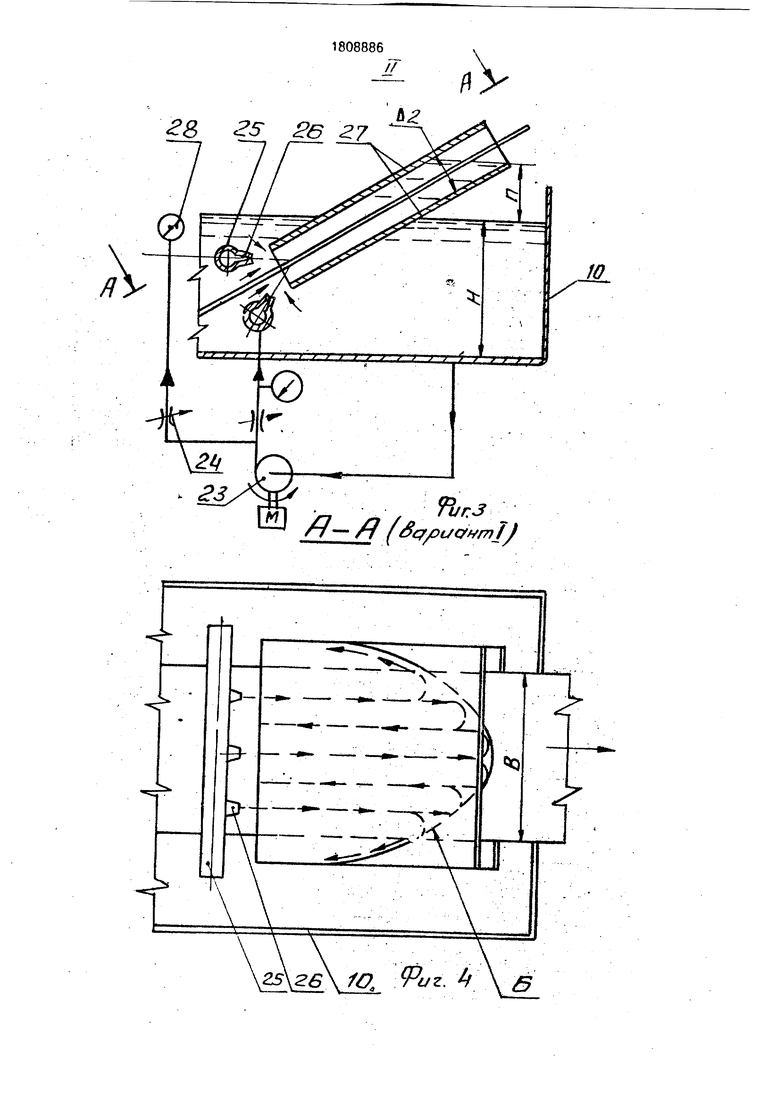

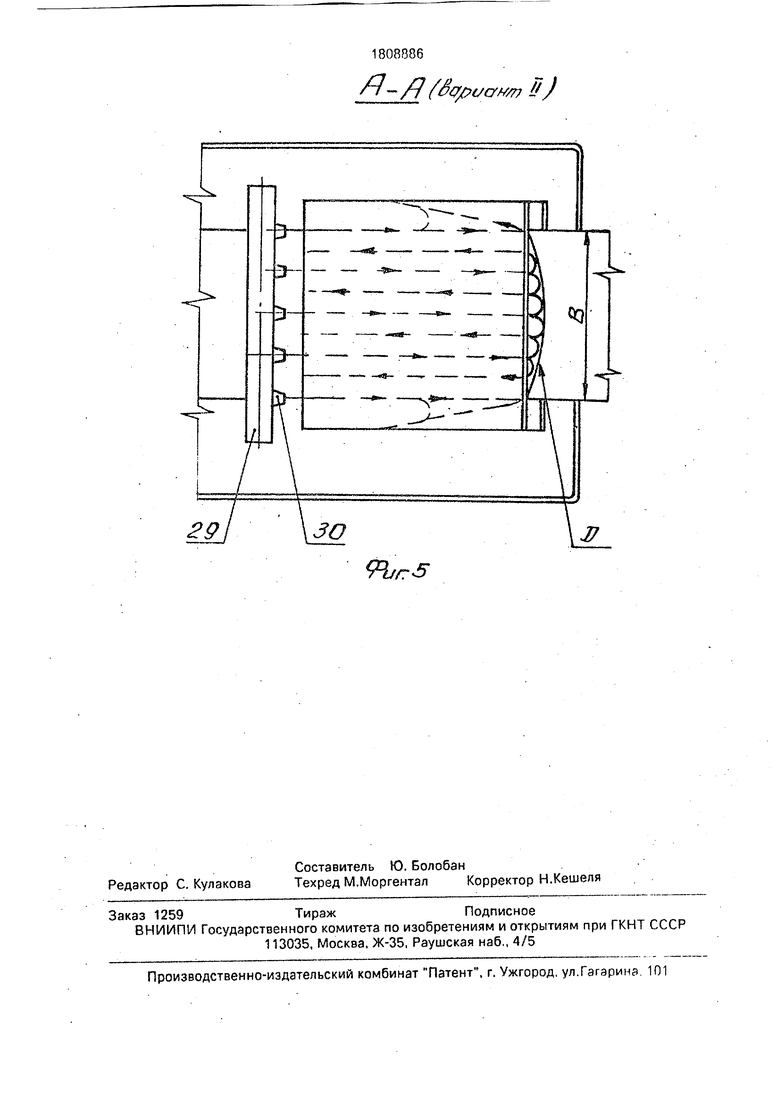

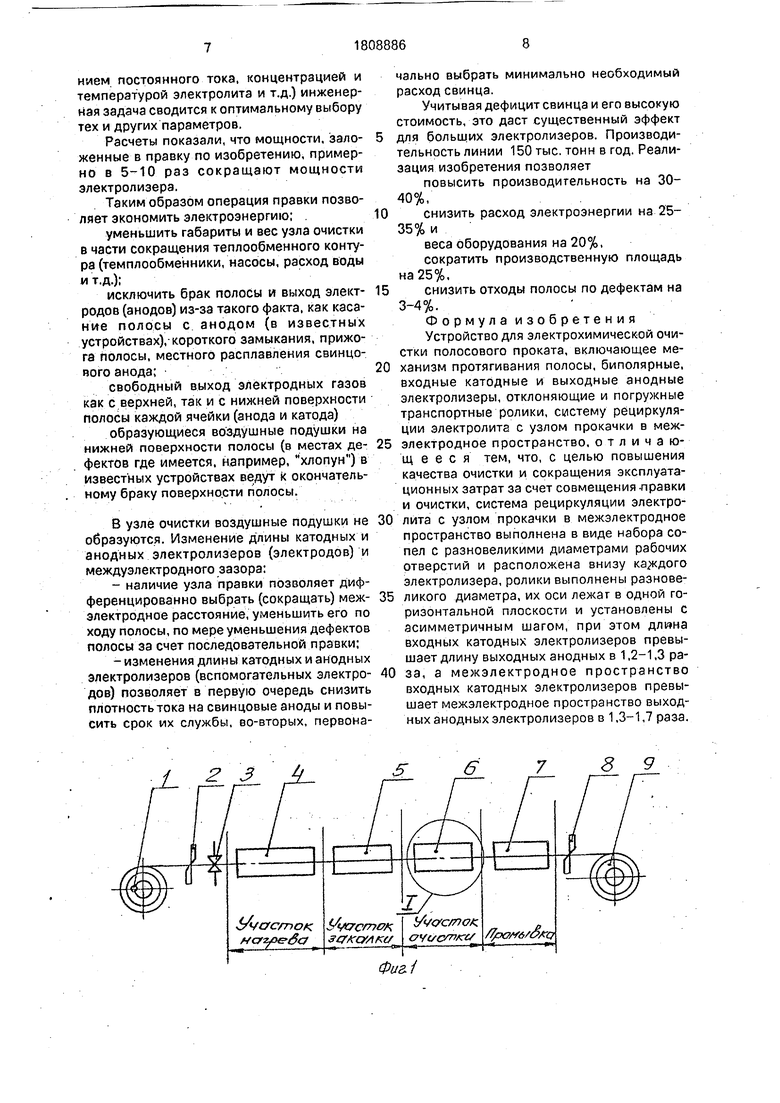

На фиг. 1 показано устройство, общий вид; на фиг. 2 - узел I на фиг. 1 (участок очистки); на фиг. 3 - конструкция наклонного электролизера (узел И на фиг. 2); на фиг. 4 и 5 - схема потоков электролита в наклонном электролизере относительно ширины полосы (варианты и II).

Разматыватель 1 предназначен для установки рулонов с горизонтальной осью и размотки их под натяжением;

Ножницы 2 предназначены для обрезки концов полосы перед сваркой и удаления дефектных участков полосы;

Стыкосварочная машина 3 предназначена для соединения концов полос в непрерывную нить.

Далее следует набор технологического оборудования, который состоит из участка нагрева 4 и участка закалки 5, предназначенных для термообработки полосы;

участков очистки 6 и промывки 7, предназначенных для очистки поверхности полосы от окалины.

В хвостовой части агрегата установлены ножницы 8, предназначенные для вырез- ки транспортного шва и дефектных участков, а также моталки 9 для смотки полосы в рулоны.

Участок очистки 6 состоит из ванны электрохимического травления, которая содержит корпус 10, диэлектрические перегородки 11 и 12, разделяющие ванну электрохимического травления на отсеки.

Над диэлектрическими перегородками 11 и 12 смонтированы транспортно-откло- няющие ролики 13 и 14 разновеликого диаметра, оси и подшипниковые узлы которых расположены выше уровня электролита Н.

В каждом отсеке наклонно смонтированы электролизеры 15 и 16, при этом один из них по ходу полосы катодный, а другой анодный 16. Соответственно катодный 15 и анодный 16 электролизеры соединены ши- нопроводами с регулируемыми источниками постоянного тока 17 и 18. Аналогичные электролизеры и источники питания установлены друг за другом в необходимом количестве. При этом межэлектродные расстояния первого электролизера Д1 превышают межэлектродные расстояния последнего Д2.

Участок очистки снабжен баком 19 для приготовления электролита, из которого периодически заполняются раствором все отсеки ванны с помощью насоса 20 и запорно-регулирующей аппаратуры 21.

Слив электролита из корпуса ванны 10 в бак 19 производится с помощью трубопровода 21

Каждый электролизер 15 и 16 одним концом (фиг, 3) погружен ниже уровня электролита Н.

В межэлектродное пространство элект5 ролизера электролит подается с помощью насоса 23.

Подача электролита производится через дроссели 24, коллекторы 25, сопла 26. Верх и низ электролизера 27 являются элек-

0 уродами. Манометры 28 служат для контроля давления в коллекторе 25. Дроссели 24 служат для регулировки давления в каждом коллекторе 25. При работе насоса 23 в электролизере 27 устанавливается уровень II,

5 который выше уровня раствора в ванне. Сопла 26 установлены в коллекторе 25 рядами (см. фиг. 4; 5).

В каждом ряду сопла 26 имеют разные по величине диаметры, при этом относи0 тельно середины полосы шириной В сопла 26 имеют больший диаметр, чем у краев.

Коллекторы 25 могут быть сменными (см. фиг. 5), коллектор 29 имеет свой набор сопел 30.

5 Устройство работает следующим образом.

Рулон полосового проката устанавливается на разматыватель 1. Передний конец полосы обрезают с помощью ножниц 2 и

0 подают для сварки на сварочную машину 3. Затем заправляют передний конец полосы в технологическую часть агрегата через машины 4-7, На участке очистки В полосу заправляют путем перегиба через ролики 13 и

5 14 согласно фиг. 2.

В бак 19 заливают технологический раствор, содержащий 12-15% Na2SCM и имеющий температуру 30-40° С вследствие выделения джоулева тепла при электроли0 зе. Обрабатываемая полоса поляризуется биполярно постоянным током. Электролизеры 15, 16 включены таким образом, что в каждой секции корпуса ванны 10 располагаются электроды только одного знака, т.е.

5 раствор в корпусе ванны 10 разделен на ряд ячеек, не имеющих между собой электрического контакта. Благодаря этому полностью исключается протекание тока между электролизерами 15, 16 и тем самым достигается 100% его использование.

Это обстоятельство в сочетании с прокачкой раствора в межэлектродном пространстве, эффективно удаляющей электродные газы из наклонно расположенных ячеек, позволяет интенсифицировать процесс, повысив плотность тока на полосе до 0,5-1,0 А/см2 вместо 0,07-0,1 А/см2, обычно применяемый в горизонтальных ваннах по прототипу.

Включают насос 20 и через коллекторы 21 заполняют ванну до уровня Н, обеспечивая перелив через трубопровод 22. Включают источники питания 17 и 18. При этом ток подается биполярно. Соответственно электролизер 15 является катодным (к полосе подводится отрицательная полярность), а электролизер 16 -анодным. Между диэлектрическими перегородками 11 и 12 образуют зазор 5-10 мм.

Насос 23 прокачивает раствор из корпуса ванны 10 в коллекторы 25, Подача раствора в каждый из коллекторов 25 регулируется дросселями 24. Из коллекторов 25 через сопла 26 раствор подается в межэлектродное пространство электролизеров 15, 16 (фиг. 3).

За счет энергии вытекающих из сопел 26 коллекторов 25 струй происходит эжек- ция раствора из ванны 10 в электролизер 15, 16, что позволяет подавать в электролизеры количество раствора, значительно превышающее подачу насоса 20.

В зависимости от мощности установленного насоса 20 можно получить различную величину напора (высоту уровня раствора II) в электролизере 15, 16, вплоть до частичного или полного перелива раствора через его верхний край, причем при уровне раствора меньшем уровня верхнего края электролизера весь расход циркулирует внутри его,

В зависимости от количества сопел 26 на коллекторе 25, величины расстояния между ними и соотношения диаметров сопел 26 получают различную форму верхнего уровня раствора (по кривой второго порядка) и различную степень циркуляции раствора в электролизере (см. кривые Б и Д фиг. 4; 5).

Исследования показали, что суммарный расход при переливе через уровень II составляет 3-5 объемов раствора относительно номинальной производительности насоса 23.

Таким образом, такая подача раствора позволяет регулировать эффективность обработки по ширине полосы, например, для уменьшения краевых эффектов при электролизе.

Многократный перегиб полосы вокруг разновеликих роликов 13 и 14 (см. фиг. 2) при создании натяжения в ванне электрохимической обработки позволяет проводить местную правку полосы от крупных геомет- рических дефектов, образующихся в результате термообработки полосы.

При этом полоса на входе имеет небольшие дефекты, поэтому межэлектродный зазор на входных электролизерах 15 устанавливается равным Л 1, который несколько больше геометрических дефектов.

По мере прохождения через ванну геометрические дефекты исправляются, поэто- му зазоры в последующих электролизерах устанавливаются меньше А1. При этом на выходных электролизерах устанавливаются зазоры А2, что в 1,3-1,7 раза меньше зазоров Д 1. Кроме того, длина катодных элект- ролизеров 15 превышает длину анодных 16 в 1,2-1,3 раза. Это позволяет повысить качество очистки полосы и уменьшить затраты электроэнергии в катодных электродах, а также продлить срок службы анодных элек- тролизеров и уменьшить связанные с этим эксплуатационные затраты.

Это позволяет повысить плотность тока в анодном (рабочем) электролизере, а также снизить плотность тока на электродах в ка- тодном (токоподводящем) электролизере.

П .р и м е р 1. Берут горячекатаную полосу толщиной 3-8 мм, шириной 1600 мм, марка 12Х18Н10Т, вес рулона 30 т.

Исходная полоса имеет по геометрии отклонение от плоскости после операции термообработки 150 мм.

Межэлектродное расстояние Д 1 устанавливают 70 мм, а Д2 - 35 мм.

В устройстве создаются условия пред- варительной правки в процессе очистки. Окончательная правка полосы ведется после узла очистки (или в другом агрегате).

Диаметр роликов и их шаг выбирают из следующих соображений: исходной кривизны, входящей в узел очистки полосы, обычно эти дефекты полосы после операции нагрева и закалки, которые в свою очередь зависят от многих факторов (толщины, марки стали, температурно-вре- менных параметров нагрева и охлаждения, натяжения в печи и т.д.).

Опытным путем они интегрально сводятся к одному главному параметру: величине отклонения плоскости полосы от горизонтальной плоскости.

Таким образом, с одной стороны, зная величину такого отклонения, а с другой стороны задаваясь параметрам электролизера (наличие выпрямителя с заданным напряжением постоянного тока, концентрацией и температурой электролита и т.д.) инженерная задача сводится к оптимальному выбору тех и других параметров.

Расчеты показали, что мощности, зало- женные в правку по изобретению, примерно в 5-10 раз сокращают мощности электролизера.

Таким образом операция правки позволяет экономить электроэнергию; .

уменьшить габариты и вес узла очистки в части сокращения теплообменного контура (темплообменники, насосы, расход воды и т.д.);

исключить брак полосы и выход элект- родов (анодов) из-за такого факта, как касание полосы с анодом (в известных устройствах), короткого замыкания, прижо- га полосы, местного расплавления свинцового анода;

свободный выход электродных газов как с верхней, так и с нижней поверхности полосы каждой ячейки (анода и катода)

образующиеся воздушные подушки на нижней поверхности полосы (в местах де- фектов где имеется, например, хлопун) в известных устройствах ведут к окончательному браку поверхности полосы.

В узле очистки воздушные подушки не образуются. Изменение длины катодных и анодных электролизеров (электродов) и междуэлектродного зазора:

- наличие узла правки позволяет диф- ференцированно выбрать (сокращать) меж- электродное расстояние, уменьшить его по ходу полосы, по мере уменьшения дефектов полосы за счет последовательной правки;

- изменения длины катодных и анодных электролизеров (вспомогательных электро- дов) позволяет в первую очередь снизить плотность тока на свинцовые аноды и повысить срок их службы, во-вторых, первоначально выбрать минимально необходимый расход свинца.

Учитывая дефицит свинца и его высокую стоимость, это даст существенный эффект для больших электролизеров. Производительность линии 150 тыс. тонн в год. Реализация изобретения позволяет

повысить производительность на 30- 40%,

снизить расход электроэнергии на 25- 35% и

веса оборудования на 20%,

сократить производственную площадь на 25%,

снизить отходы полосы по дефектам на 3-4%.

Ф о р м у л а и з о б р е т е н и я

Устройство для электрохимической очистки полосового проката, включающее механизм протягивания полосы, биполярные, входные катодные и выходные анодные электролизеры, отклоняющие и погружные транспортные ролики, систему рециркуляции электролита с узлом прокачки в межэлектродное пространство, отличающееся тем, что, с целью повышения качества очистки и сокращения эксплуатационных затрат за счет совмещения -правки и очистки, система рециркуляции электролита с узлом прокачки в межэлектродное пространство выполнена в виде набора сопел с разновеликими диаметрами рабочих отверстий и расположена внизу каждого электролизера, ролики выполнены разновеликого диаметра, их оси лежат в одной горизонтальной плоскости и установлены с асимметричным шагом, при этом длина входных катодных электролизеров превышает длину выходных анодных в 1,2-1,3 раза, а межэлектродное пространство входных катодных электролизеров превышает межэлектродное пространство выходных анодных электролизеров в 1,3-1,7 раза.

1808886

//

ft

V

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат непрерывной электрохимической обработки круглых металлических изделий | 1990 |

|

SU1805140A1 |

| Агрегат электрохимического травления длинномерных изделий | 1986 |

|

SU1712471A2 |

| Агрегат непрерывного свинцевания ленты | 1977 |

|

SU771183A1 |

| СТАНЦИЯ ОБЕЗЗАРАЖИВАНИЯ ВОДЫ | 2010 |

|

RU2459768C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРА И ХЛОРСОДЕРЖАЩИХ ОКИСЛИТЕЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2315132C2 |

| Агрегат для производства порошковой проволоки | 1978 |

|

SU863730A1 |

| Электрохимический реактор и установка для электрохимического синтеза смеси оксидантов | 2019 |

|

RU2729184C1 |

| Электролизер | 1980 |

|

SU935543A1 |

| Агрегат для непрерывной обработки плоского проката | 1978 |

|

SU749123A1 |

| АВТОНОМНЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ КОМПЛЕКС | 2005 |

|

RU2280713C1 |

Использование: в металлургии, в частности в непрерывно-закалочных линиях для 2 обработки полосового проката из нержавеющих марок стали. Сущность изобретения: система рециркуляции электролита с узлом прокачки в межэлектродное пространство выполнена в виде набора сопел 26 с разновеликими диаметрами рабочих отверстий и расположена снизу каждого электролизера 15. Ролики 13, 14 выполнены разновеликого диаметра, оси которых лежат в одной горизонтальной плоскости и установлены с асимметричным шагом. Длина входных катодных электролизеров 15 превышает длину выходных анодных 16 в 1,2-1,3 раза. Межэлектродное пространство входных катодных электролизеров 15 превышает межэлектродное пространство выходных анодных электролизеров 16 в 1,3-1,7 раза. 5 ил. (Л С

,25

,. Риг- б

Д-Д№д уант $)

| Патент США № 4645575, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Авторское свидетельство СССР № 1290761, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1993-04-15—Публикация

1989-05-04—Подача