(54) МЕХАНИЗМ ПЕРЕМЕЩЕНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ

СТОЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Линейный исполнительный механизм гидросооружений | 2021 |

|

RU2752672C1 |

| ЛИНЕЙНЫЙ АКТУАТОР И ЛИНЕЙНЫЙ ИСПОЛНИТЕЛЬНЫЙ МЕХАНИЗМ | 2018 |

|

RU2700562C1 |

| Линейный исполнительный механизм | 2021 |

|

RU2752673C1 |

| Червячно-винтовой прямоходный электромеханизм | 2023 |

|

RU2817765C1 |

| Винтовой подъемник | 1982 |

|

SU1062163A1 |

| Поворотно-делительный стол | 1981 |

|

SU998094A1 |

| ПРИВОД ДВИГАТЕЛЬНЫЙ МАЛОГАБАРИТНЫЙ | 2017 |

|

RU2675288C1 |

| Автомат для изготовления изделий из проволоки | 1973 |

|

SU440193A1 |

| Устройство для кантования | 1986 |

|

SU1381063A1 |

| Устройство для обвязки мотков проволоки или пачек прутков | 1982 |

|

SU1077205A1 |

1

Изобретение относится к оборудованию для чертежных и графических работ, в частности к механизмам перемещения рабочей поверх ности стола.

Известен механизм перемепдения рабочей поверхности стола устройства вводавывода графической информации.

В известном механизме подъем рабочей поверхности осуществляется электромеханическим приводом. В него входят червячная и винтовая пары. Механизм устанавливается в основании устройства, а верхний конец ходового винта шарнирно закреплен на планшете, который перемещается на двух цилиндрических направляющих. Поворот планщета на требуемый угол также осуществляется от электромеханического привода куда входят червячная передача и передача зубчатыми колесами; редуктор установлен непосредственно на планщете, а выходной вал его находится на одной оси с поворотной осью планщета 1.

Известный механизм характеризуется сложностью конструкции. Наличие двух цилиндрических направляющих требует тщательной их подгонки и установки. В

конструкции винта не предусмотрено предохранительное устройство, обеспечивающее расстопорение винта при перемещении планщета в горизонтальное положение при его заклинивании и, в частности, в крайнем 5 горизонтальном положении, от чего снижается надежность и долговечность, а также удобство обслуживания механизма.

Цель изобретения - повышение надежно ности и долговечности механизма и всего устройства в целом, повыщение удобства обслуживания устройства.

Поставленная цель достигается тем, что механизм перемещения имеет соединенную со столом втулку с кольцевыми и осевыми 15 пазами, а верхняя часть винтового подъемника установлена во втулке и имеет кольцевые и осевые пазы с расположенным в них сепаратором с шариками и пружиной, контактирующими с пазами втулки, а ниж2Q няя часть винтового подъемника установлена шарнирно на основании.

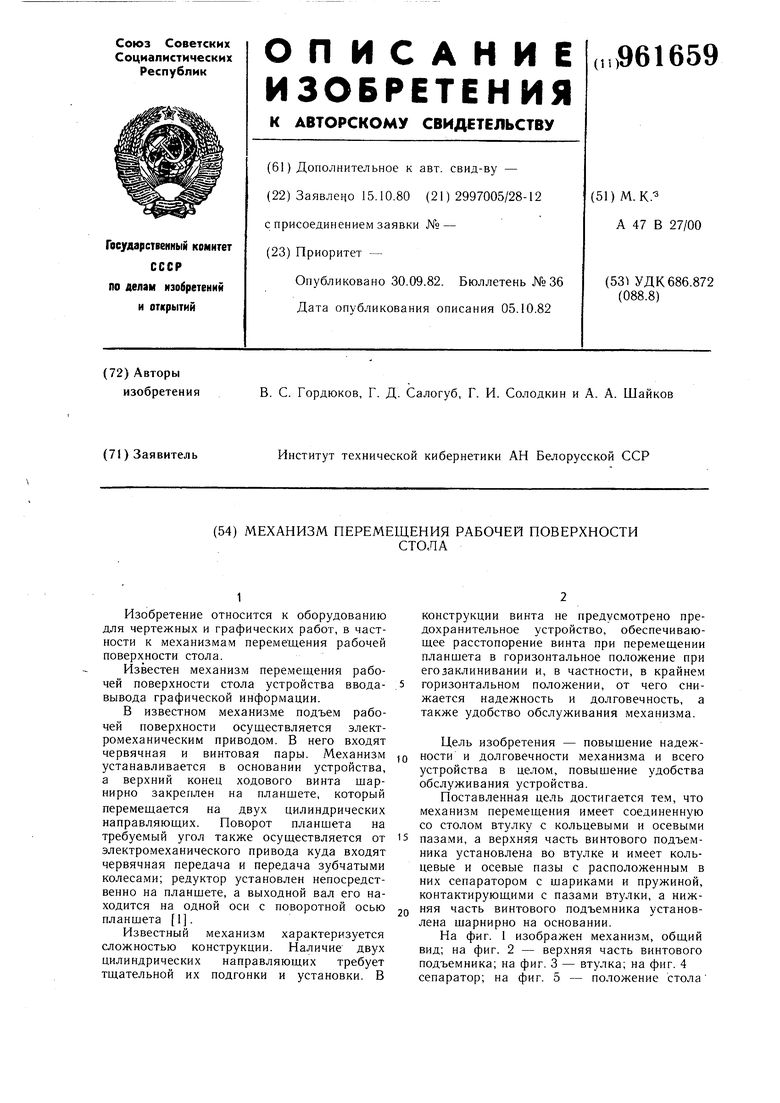

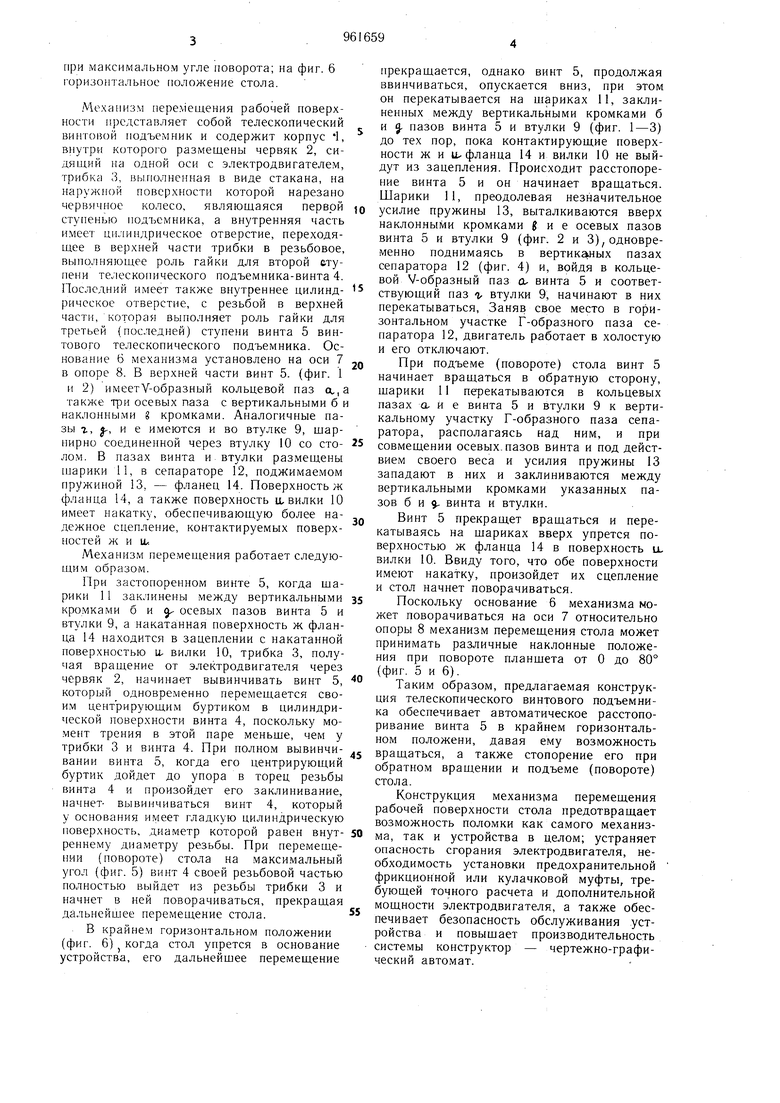

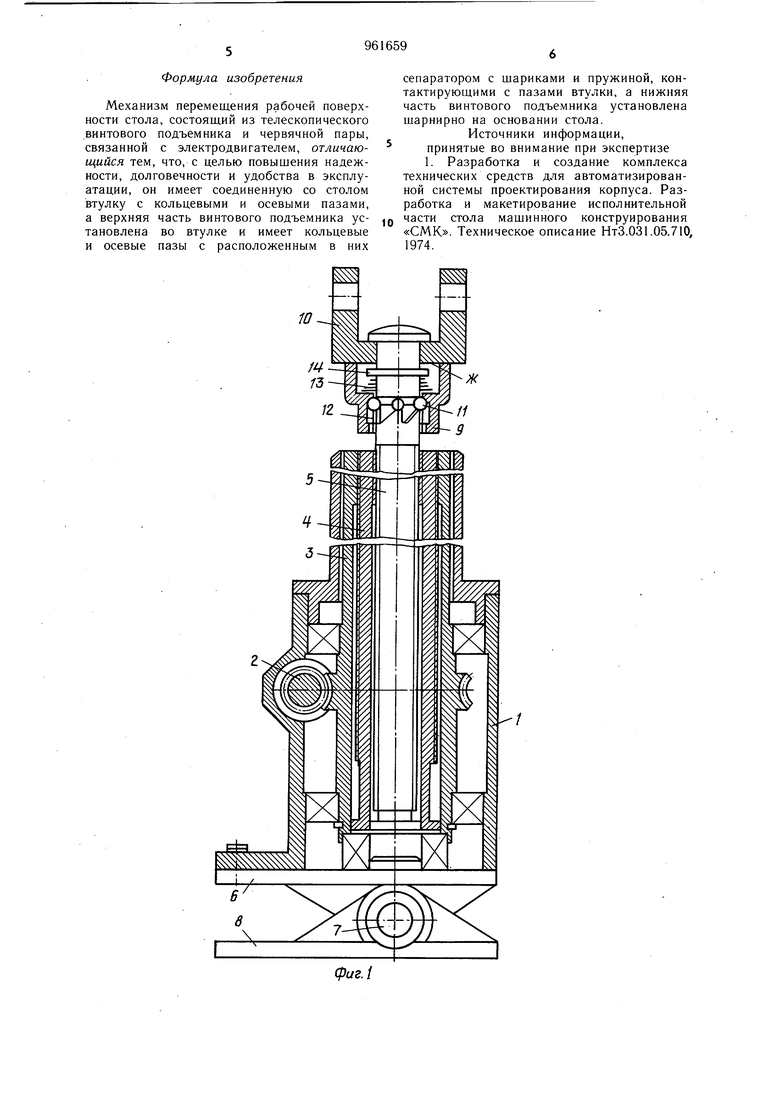

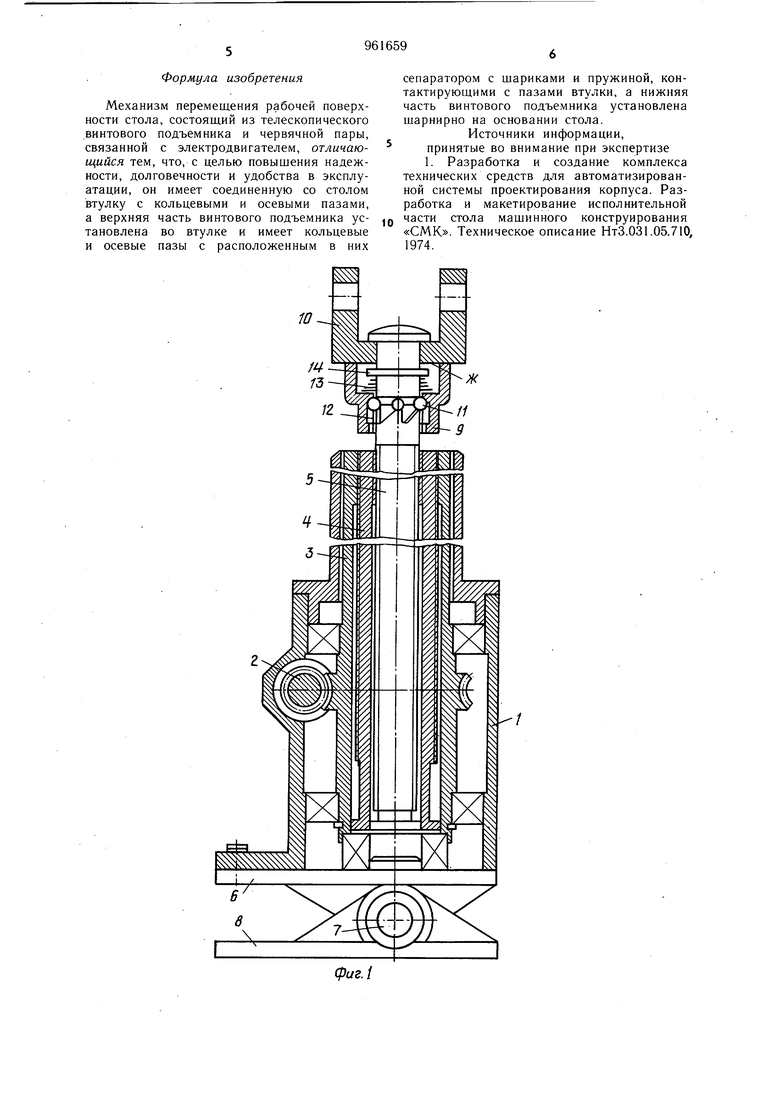

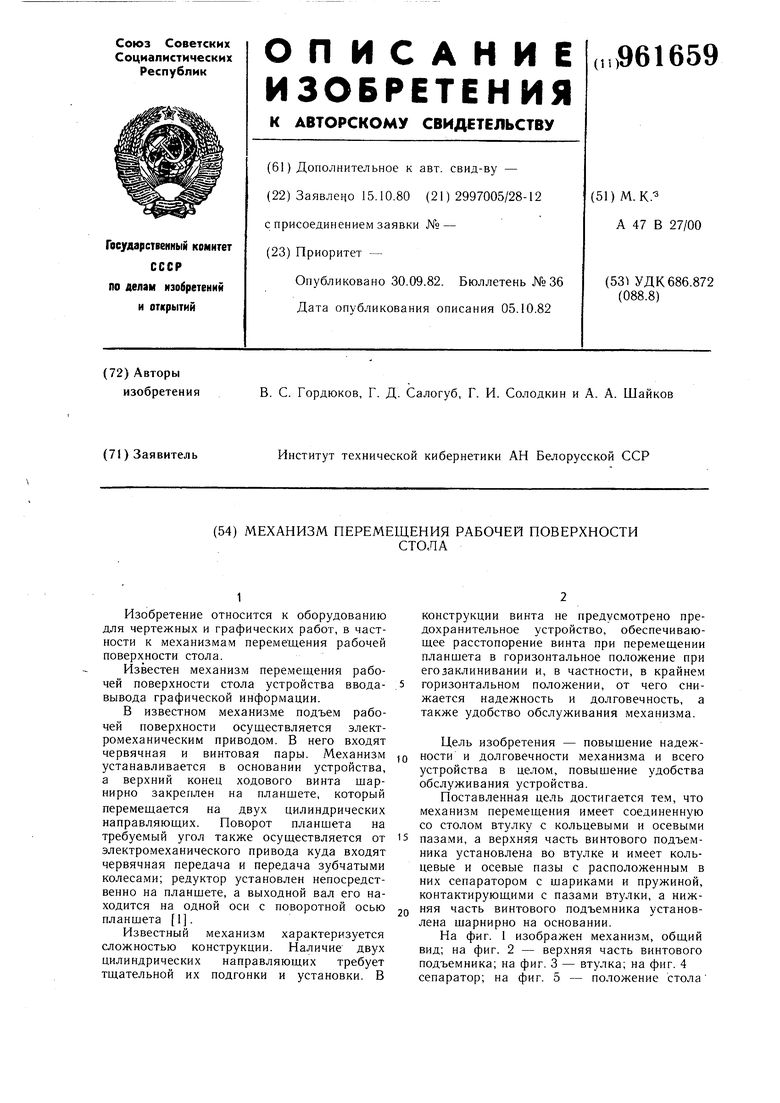

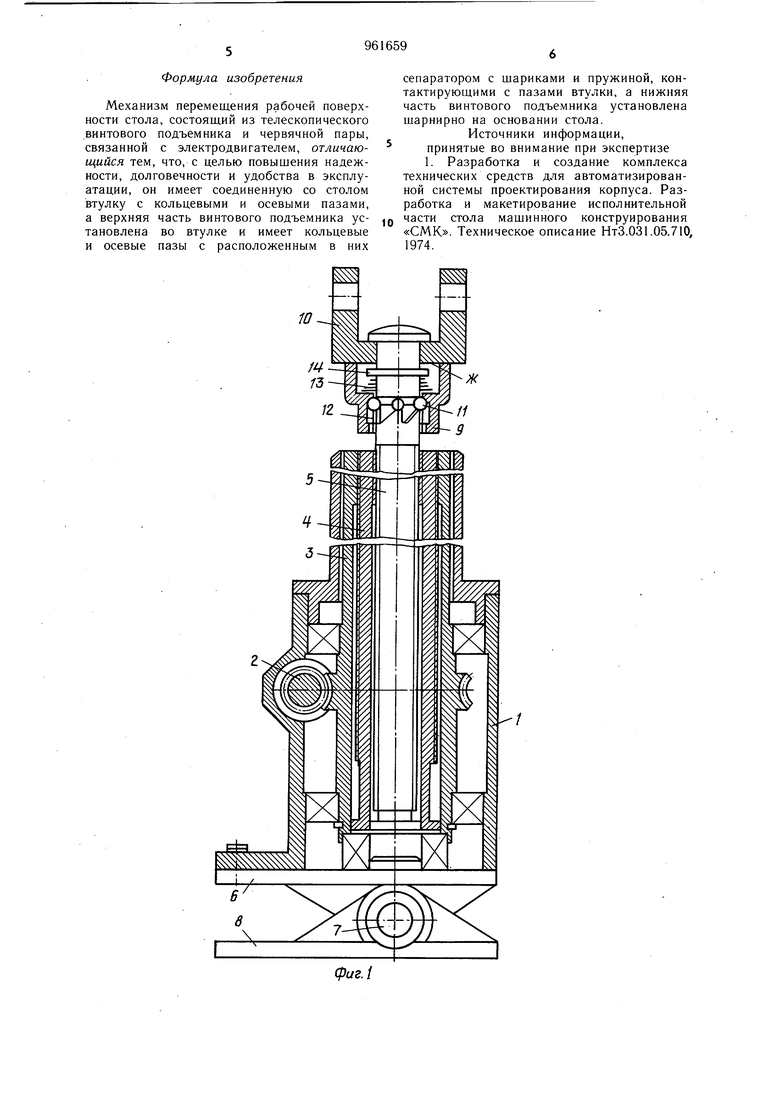

На фиг. 1 изображен механизм, общий вид; на фиг. 2 - верхняя часть винтового подъемника; на фиг. 3 - втулка; на фиг. 4 сепаратор; на фиг. 5 - положение стола

при максимальном угле поворота; на фиг. 6 горизонтальное положение стола.

Механизм нере.мещения рабочей поверхности представляет собой телескопический винтовой подъемник и содержит корпус , внутри которого размещены червяк 2, сидяп ий па одной оси с электродвигателем, трибка 3, выполненная в виде стакана, на наружной поверхности которой нарезано червячное колесо, являющаяся первой ступенью подъемника, а внутренняя часть имеет ци.липдрическое отверстие, переходящее в верхней части трибки в резьбовое, выполняющее роль гайки для второй ступени телескопического подъемника-винта 4. Последний имеет также внутреннее цилиндричсское отверстие, с резьбой в верхней части, которая выполняет роль гайки для третьей (последней) ступени винта 5 винтового телескопического подъемника. Основание 6 механизма установлено на оси 7 в опоре 8. В верхней части винт 5. (фиг. 1 и 2) имеетV-образный кольцевой паз о,, а также три осевых паза с вертикальными б и наклонными 8 кромками. Аналогичные пазы г, j-, и е имеются и во втулке 9, щарпирно соединенной через втулку 10 со столом. В пазах винта и втулки размещены шарики 11, в сепараторе 12, поджимаемом пружиной 13, - фланец 14. Поверхность ж фланца 14, а также поверхность и, вилки 10 имеет накатку, обеспечивающую более надежное сцепление, контактируемых поверхностей ж и а

Механизм перемеп1.ения работает следующим образом.

При застопорепном винте 5, когда щарики 11 заклинены между вертикальными кромками б и осевых пазов винта 5 и втулки 9, а накатанная поверхность ж фланца 14 находится в зацеплении с накатанной поверхностью u- вилки 10, трибка 3, получая вращение от электродвигателя через червяк 2, пачинает вывинчивать винт 5, который одновременно перемещается своим центрирующим буртиком в цилиндрической поверхности винта 4, поскольку момент трения в этой паре меньше, чем у трибки 3 и винта 4. При полном вывинчивании винта 5, когда его центрирующий буртик дойдет до упора в торец резьбы винта 4 и произойдет его заклинивание, начнет- вывинчиваться винт 4, который у основания имеет гладкую цилиндрическую поверхность, диаметр которой равен внутреннему диаметру резьбы. При перемещепии (повороте) стола на максимальный угол (фиг. 5) винт 4 своей резьбовой частью полностью выйдет из резьбы трибки 3 и начнет в ней поворачиваться, прекращая дальнейщее перемещение стола.

В крайнем горизонтальном положении (фиг. 6) когда стол упрется в основание устройства, его дальнейщее перемещение

прекращается, однако винт 5, продолжая ввинчиваться, опускается вниз, при этом он перекатывается на шариках 11, заклиненных между вертикальными кромками б и g- пазов винта 5 и втулки 9 (фиг. 1-3) до тех пор, пока контактирующие поверхности ж и IU фланца 14 и вилки 10 не выйдут из зацепления. Происходит расстопорение винта 5 и он начинает вращаться. Шарики 11, преодолевая незначительное усилие пружины 13, выталкиваются вверх наклонными кромками и е осевых пазов винта 5 и втулки 9 (фиг. 2 и 3), одновременно поднимаясь в вертиканых пазах сепаратора 12 (фиг. 4) и, войдя в кольцевой V-образный паз о- винта 5 и соответствующий паз 1- втулки 9, начинают в них перекатываться. Заняв свое место в горизонтальном участке Г-образного паза сепаратора 12, двигатель работает в холостую и его отключают.

При подъеме (повороте) стола винт 5 начинает вращаться в обратную сторону, шарики 11 перекатываются в кольцевых пазах а и е винта 5 и втулки 9 к вертикальному участку Г-образного паза сепаратора, располагаясь над ним, и при совмещении осевых, пазов винта и под действием своего веса и усилия пружины 13 западают в них и заклиниваются между вертикальными кромками указанных пазов б и J- винта и втулки.

Винт 5 прекращет вращаться и перекатываясь на щариках вверх упрется поверхностью ж фланца 14 в поверхность и вилки 10. Ввиду того, что обе поверхности имеют накатку, произойдет их сцепление и стол начнет поворачиваться.

Поскольку основание 6 механизма hfoжет поворачиваться на оси 7 относительно опоры 8 механизм перемещения стола может принимать различные наклонные положения при повороте планшета от О до 80° (фиг. 5 и 6).

Таким образом, предлагаемая конструкция телескопического винтового подъемника обеспечивает автоматическое расстопоривание винта 5 в крайнем горизонтальном положени, давая ему возможность вращаться, а также стопорение его при обратном вращении и подъеме (повороте) стола.

Конструкция механизма перемещения рабочей поверхности стола предотвращает возможность поломки как самого механизма, так и устройства в целом; устраняет опасность сгорания электродвигателя, необходимость установки предохранительной фрикционной или кулачковой муфты, требующей точного расчета и дополнительной мощности электродвигателя, а также обеспечивает безопасность обслуживания устройства и повыщает производительность системы конструктор - чертежно-графический автомат.

Формула изобретения

Механизм перемещения рабочей поверхности стола, состоящий из телескопического .винтового подъемника и червячной пары, связанной с электродвигателем, отличающийся тем, что, с целью повыщения надежности, долговечности и удобства в эксплуатации, он имеет соединенную со столом втулку с кольцевыми и осевыми пазами, а верхняя часть винтового подъемника установлена во втулке и имеет кольцевые и осевые пазы с расположенным в них

fff

сепаратором с шариками и пружиной, контактирующими с пазами втулки, а нижняя часть винтового подъемника установлена шарнирно на основании стола.

Источники информации, принятые во внимание при экспертизе 1. Разработка и создание комплекса технических средств для автоматизированной системы проектирования корпуса. Разработка и макетирование исполнительной части стола машинного конструирования «СМК. Техническое описание НтЗ.ОЗ 1.05.710, 1974.

сриг.2

Авторы

Даты

1982-09-30—Публикация

1980-10-15—Подача