(S) СПОСОБ ДВУСТОРОННЕЙ отБОРтовки концов

ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения плоского фланца на трубчатой заготовке | 1981 |

|

SU961817A1 |

| Способ получения плоских фланцев на трубах | 1980 |

|

SU867468A1 |

| Способ получения на трубе плоского фланца | 1979 |

|

SU880562A1 |

| Способ получения плоских фланцев на трубах | 1980 |

|

SU889203A1 |

| Инструмент для отбортовки концов труб | 1980 |

|

SU897344A2 |

| Способ получения плоских фланцев на трубах | 1987 |

|

SU1540899A1 |

| Инструмент для отбортовки концов труб | 1979 |

|

SU841729A1 |

| Пресс для отбортовки труб | 1979 |

|

SU837475A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| Способ получения плоских фланцевНА ТРубАХ | 1978 |

|

SU816616A1 |

1

Изобретение относится к обработке металлов давлением и может -быть использовано при штамповке фланцев на трубах.

г Известен способ двусторонней отбортовки концов Tpjy6,включающий предварительную раздачу и окончательную отбортовку концов труб путем одновременного воздействия на концы заготовки пуансонами 1.

Отмеченный способ имеет ограниченные возможности по предельно достижимому диаметру борта. Это объясняется тем, что калибрование переходной зоны каждого борта с целью уменьшения ее кривизны с радиуса свободного изгиба до радиуса инструмента осуществляется без осевого перемещения заготовки относительно матрицы, т.е. путем раздачи переходной зоны, что требует раздачи всего борта. При этом процесс завершается при интенсивно возрастающем рабочем усилии и, следовательно, при возрастающих напряже-

,ниях В поперечном сечении заготовки, допустимая величина которых определяется продольной устойчивостью заготовки .

Целью изобретения является повышение технологических возможностей способа путем получения бортов большого диаметра.

Поставленная цель достигается тем, что при двусторонней отбортовке концов труб способом,включающим предварительную раздачу и окончательную отбортовку концов труб путем одновременного воздействия на концы заготовки пуансонами, окончательную отбортовку осуществляют поочередным воздействием каждого из пуансонов на соответствующий предварительно подвергнутый раздаче конец трубы с опорой последнего на матрицу.

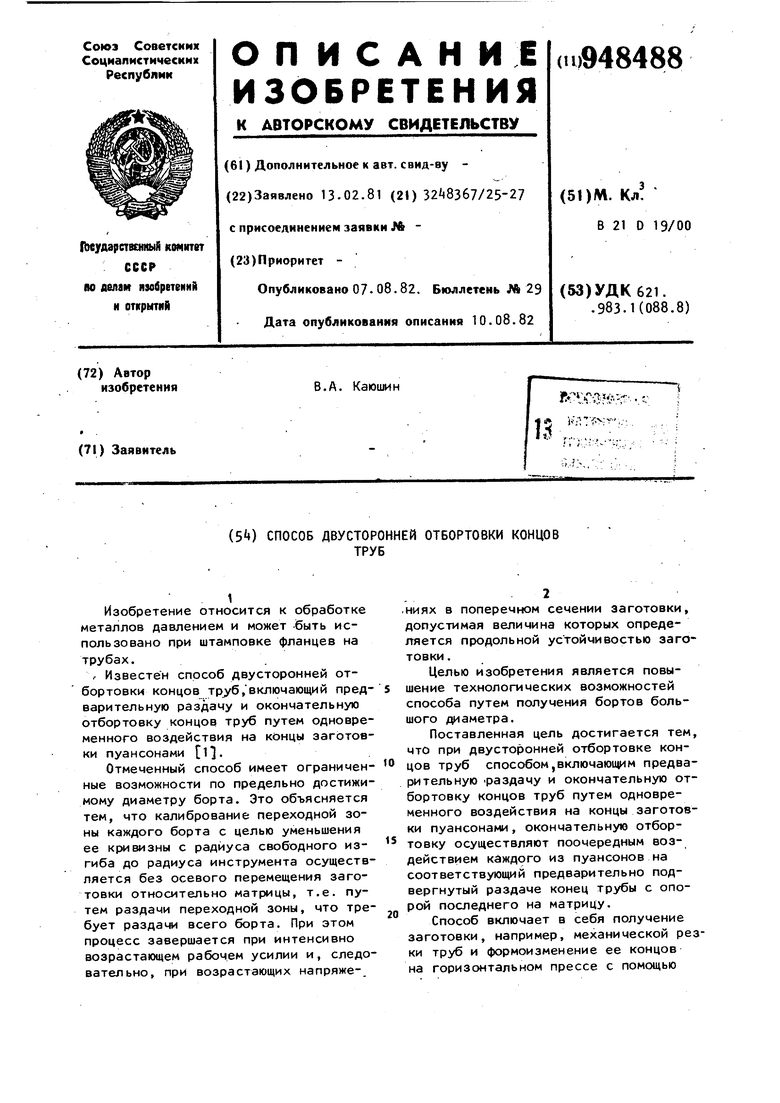

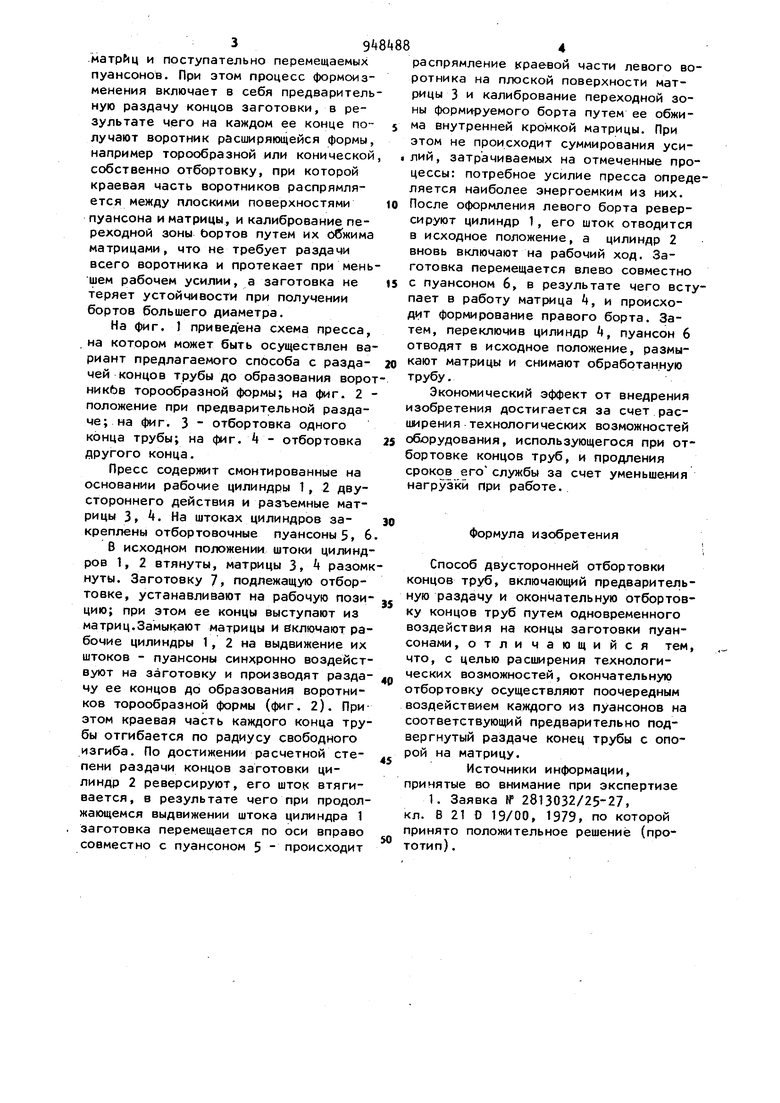

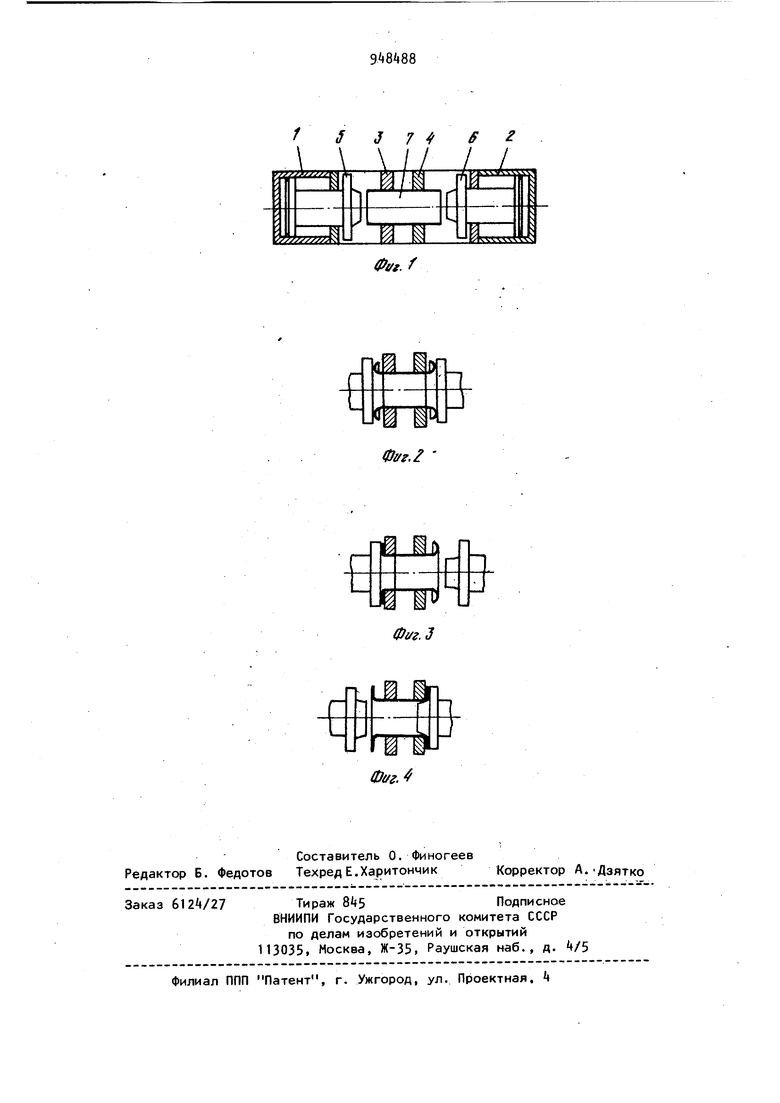

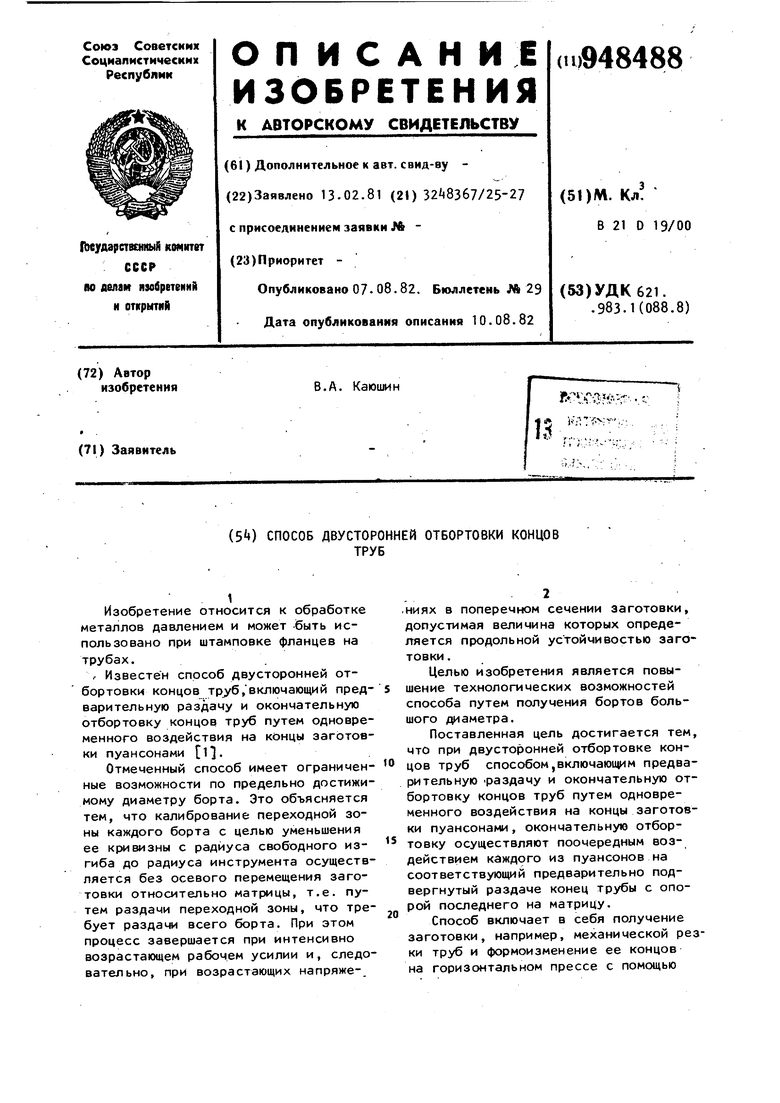

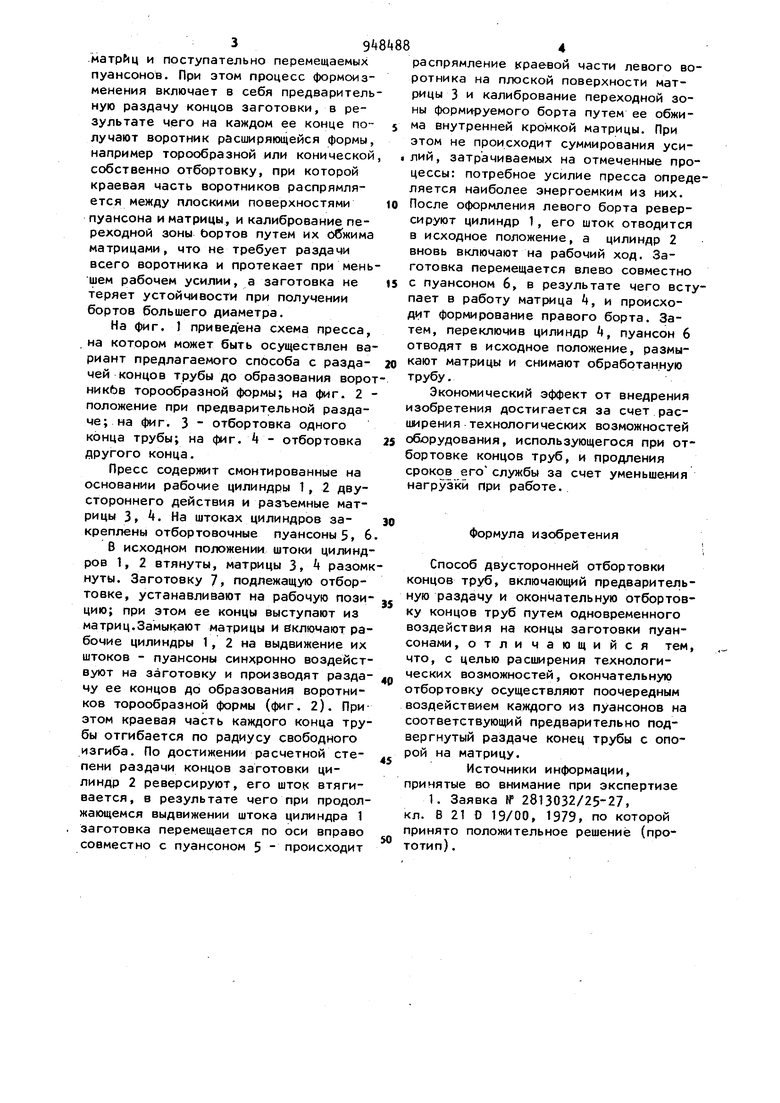

Способ включает в себя получение заготовки, например, механической резки труб и формоизменение ее концов на горизонтальном прессе с помощью 3Э и поступательно перемещаемых пуансонов. При этом процесс формоизменения включает в себя предваритель ную раздачу концов заготовки, в результате чего на каждом ее конце получают воротник расширяющейся формы, например торообразной или конической собственно отбортовку, при которой краевая часть воротников распрямляется между плоскими поверхностями пуансона и матрицы, и калибрование переходной зоны Ьортов путем их обжима матрицами, что не требует раздачи всего воротника и протекает при мень чием рабочем усилии, а заготовка не теряет устойчивости при получении бортов большего диаметра. На фиг. 1 приведена схема пресса, , на котором может быть осуществлен вариант предлагаемого способа с раздачей концов трубы до образования ворот никЬв торообразной формы; на фиг. 2 положение при предварительной раздаче; на фиг. 3 отбортовка одного конца трубы; на фиг. 4 - отбортовка другого конца. Пресс содержит смонтированные на основании рабочие цилиндры 1, 2 двустороннего действия и разъемные матрицы 3, . На штоках цилиндров закреплены отбортовочные пуансоны 5 6 В исходном положении штоки цилиндров 1, 2 втянуты, матрицы 3, разомк нуты. Заготовку 7 подлежащую отбортовке, устанавливают на рабочую позицию; при этом ее концы выступают из матриц.Замыкают матрицы и включают рабочие цилиндры 1, 2 на выдвижение их штоков - пуансоны синхронно воздействуют на заготовку и производят раздачу ее концов до образования воротников торообразной формы (фиг. 2). Приэтом краевая часть каждого конца трубы отгибается по радиусу свободного изгиба. По достижении расчетной степени раздачи концов заготовки цилиндр 2 реверсируют, его шток втягивается, в результате чего при продолжающемся выдвижении штока цилиндра 1 Заготовка перемещается по оси вправо совместно с пуансоном 5 происходит распрямление краевой части левого воротника на плоской поверхности матрицы 3 и калибрование переходной зоны формируемого борта путем ее обжима внутренней кромкой матрицы. При этом не происходит суммирования усилий, затрачиваемых на отмеченные процессы: потребное усилие пресса определяется наиболее энергоемким из них. После оформления левого борта реверсируют цилиндр 1, его шток отводится в исходное положение, а цилиндр 2 вновь включают на рабочий ход. Заготовка перемещается влево совместно с пуансоном 6, в результате чего вступает в работу матрица 4, и происходит формирование правого борта. Затем, переключив цилиндр Ц, пуансон 6 отводят в исходное положение, размыкают матрицы и снимают обработанную трубу. Экономический эффект от внедрения изобретения достигается за счет рас цмрения технологических возможностей оборудования, использующегося при от бортовке концов труб, и продления сроков его службы за счет уменьшения нагрузки при работе. Формула изобретения Способ двусторонней отбортовки концов труб, включающий предварительную раздачу и окончательную отбортовку концов труб путем одновременного воздействия на концы заготовки пуансонами, отличающийся тем, что, с целью расимрения технологических возможностей, окончательную отбортовку осуществляют поочередным воздействием каждого из пуансонов на соответствующий предварительно подвергнутый раздаче конец трубы с опорой на матрицу. Источники информации, принятые во внимание при экспертизе 1. Заявка № 2813032/25-27, кл. В 21 О 19/00, 1979, по которой принято положительное решение (прототип) .

€

i

tin. I

Авторы

Даты

1982-08-07—Публикация

1981-02-13—Подача