(54) ПРЕСС ДЛЯ ОТБОРТОВКИ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для отбортовки труб | 1975 |

|

SU614848A1 |

| Инструмент для отбортовки концовТРуб | 1978 |

|

SU795645A1 |

| Пресс для отбортовки труб | 1975 |

|

SU575227A1 |

| Система управления гидравлическим прессом | 1974 |

|

SU489658A1 |

| Гидровинтовой пресс-молот | 1978 |

|

SU721338A1 |

| Устройство для отбортовки труб | 1977 |

|

SU667288A2 |

| Инструмент для раздачи труб | 1979 |

|

SU837494A1 |

| Рудничная гидравлическая стойка | 1981 |

|

SU950921A1 |

| Пресс для обработки концов труб | 1977 |

|

SU685386A1 |

| Клепальный пресс | 1980 |

|

SU1016031A1 |

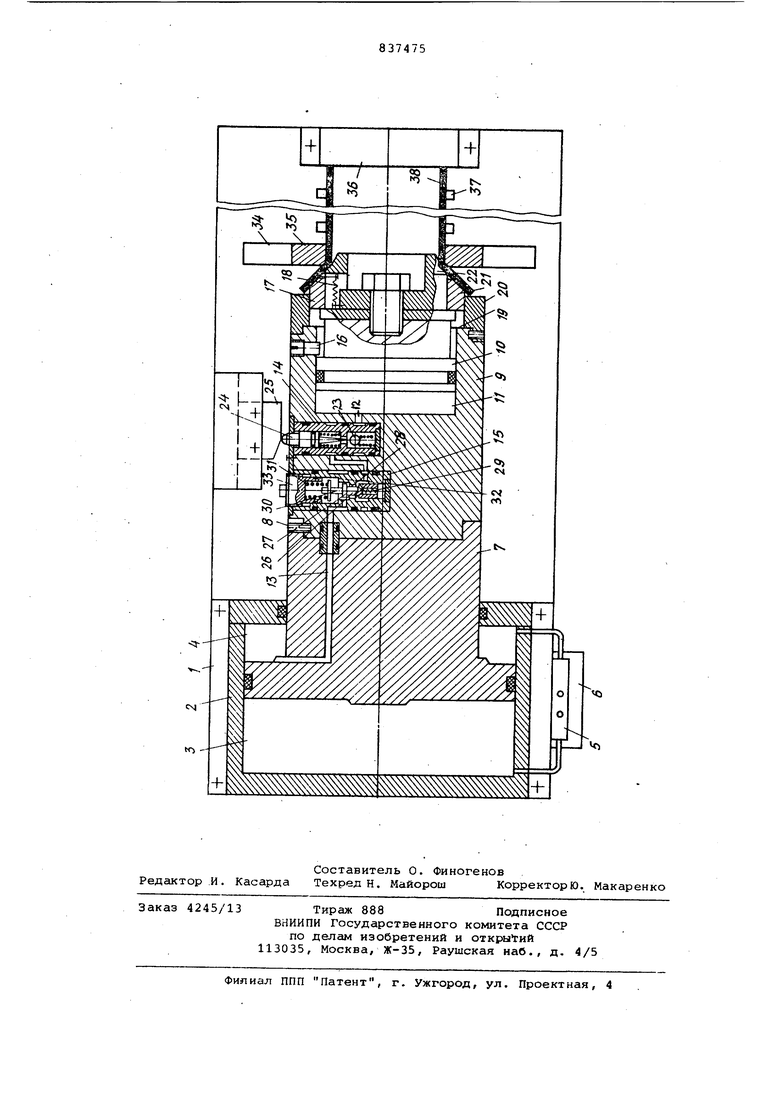

Изобретение относится к обработке металлов давлением и может быть использовано в прессах для отбортовки труб. По основному авт, св. 614848 известен пресс для отбортовки труб, содержащий заклепленньай на станине поршневой гидравлический цилиндр, обойму с разъемной матрицей, пуансон и закрепленный на штоке гидравлического цилиндра дополнительный цилиндр .со встроенным в нем управляемым обратным клапаном с толкателем, соеди его полость со штоковой полостью гидравлического цилиндра, а так же смонтированным на станине регулируемым упором, взаимодействующим с толкателем обратного клапана, при 3Toii пуансон закреплен на плунжере допАпнительного цилиндра и снабжен подпружиненным кольцом, установленным на его наружной поверхности с возможностью осевого перемещения i Недостаток этого пресса состоит в том, что при отбортовке не обеспечивается поджатиё трубы пуансоном раздачи. При изготовлении труб по ТУ 34-1224-74 Минэнерго происходит су жение трубы в зоне ее сопряжения с формируемым бортом из-за тангенциал ных сжимающих напряжений, возникающих в трубе при воздействии пуансоном отбортовки на воротник, получаемый при раздаче. Это ухудшает качество отбортовки. Цель изобретения - повышение качества отбортовки труб. Поставленная цель достигается тем, что пресс для отбортовки труб дополнительно снабжен регулируемым подпорным клапаном, установленным последовательно с управляемым обратным клапаном. На фиг. 1 представлена конструктивная схема пресса. Пресс содержит станину 1, на которой закреплен рабочий цилиндр 2 двустороннего действия, поршневая полость 3 и штоковая полость 4 кйторого через пульт 5 управления соединены с насосной установкой 6. На вьадвижиой части 7 рабочего цилиндра 2 с помощью винта 8 закреплен пуансон, выполненный в виде стакана 9 и размещенного в нем плунжера 10, образующих дополнительный ГЙДРОЦИЛИНДР. Полость 11 стакана каналами 12 и 13 гидравлически соединена со штоковой прлостью 4 рабочего цилиндра через у.правляемлй клапан 14 и установленный последовательно с ним регулируемый подпорный клапан 15. Закрепленный на стакане упор 16 ограничивает выдвижение плунжера 10, на котором установлена втулка 17, соединенная с ним пружиной 18. На стакане 9 выполнен упор 19, взаимодействукидий со втулкой 17. Поверхности 20-22, выпол ненные соответственно на стакане 9, втулке 17 и плунжере 10, предн.азначены для воздействия на трубу ее обработке. Управляемый обратный клапан 14 содержит подпружиненные кл пан 23 и толкатель 24, взаимодейству ющий с упором 25, закрепленным на ст нине 1. Регулируемый подпорный клапа 15 содержит затвор 26, выполненный в виде цилиндрического золотника, поясок 27 которого установлен подвижно в канале 28. На нижний торец, затвора 26 Действует пружина 29, а на верхни через толкатель 30 - пружина 31. Пер мещение толкателя 30 ограничивает упор 32. Поджатие пружины 31 регулируется резьбовой пробкой 33. На станине закреплен также привод 34, кине матически связанный с разъемной матр цей 35, упор 36, предотвращагаций осе вое смещение трубы при ртбортовке, и установочные элементы, например призмы 37, на которые укладывается труба, подлежащая ртбортовке. Для отбортовки небольших по диаметру фла цев пуансою может выполняться без втулки 17. Пресс работает следующим образом. В исходном положении выдвижная часть 7 рабочего цилиндра 2 находится в крайнем левом положении. Полости 3 и 4 сообщены со сливом. Плунжер 10 вьвдвинут до упора 1. Втулка 17 поджата пружиной 18 влево до упора. Полость 11 заполнена рабочей жидко.стью. Клапан 23 прижат пружиной к своему седлу, толкатель 24 находит- ся в крайнем верхнем положении. Толкатель 30 пружиной 31 поджат к упору 32. Затвор 26 пружиной 29 поджат к толкателю 30, при этом поясок 27 затвора размещается в канале 28 и перекрывает канал, соединяющий полос ти 4 и 11. Матрица 35 разомкнута. Трубу 38 укладывают на призмы 37,а затем-приводом 34 замыкают матрицу 35. Включают рабочий цилиндр 2. Жидкость под давлением подается в поршHeByk) полость 3 - происходит перемещение вправо выдвижной части 7. При вза1 модействии пуансона с трубой происходит ее раздача на конус. При этом вначале работает только поверхность 22 плунжера, затем в работу вступает коническая поверхность втулки 17. При этом толкатель 24 взаимодействует с упором 25. К моменту окончания формирования конуса на трубе 38 толкатель 24 открывает клапан 23, при этом жидкость из полости 11 поступает к подпорному клапану 15, преодолевая усилие пружины 31, перемещает затвор 26 вверх и поступает в штоковую полость 4, сообщенную со сливом. За счет усилия пружины 31 в полости 11 поддерживается давление, определяющее усилие, с которым плунжер 10 своей рабочей поверхностью 22 воздействует на трубу, оставаясь неподвижным при дальнейшем движении выдвижной части 7, при котором стакан 9 воздействует на трубу - начинается формирование фланца. При дальнейшем движении стакан 9 захватывает втулку 17, и совместньм воздействием на трубу стакана 9 и втулки 17 отбортовка завершается. По окончании отбортовки поршневую полость 3 сообщают со сливом, рабочую жидкость под давлением подают в штоковую полость 4. Выдвижная часть 7 возвращается в исходное положение, пуансон отходит от трубы 38, преодолевая сопротивление пружины 29, затвор 26 перемещается вниз и пропус ткает рабочую жидкость из полости 4 к клапану 14. Преодолевая сопротивление пружины клапана 14, жидкость поступает в полость 11, и плунжер 10 вьадвигается до упора 16. В крайнем левом положении выдвижной части 7 все элементы пресса занимают исходное положение и штоковую полость 4 сообщают со сливом, а с помощью привода 34 размыкают матрицу 35 и снимают отбортованную трубу. Положительный эффект обеспечивается за счет повышения качества отбортовки, что позволяет исключить калибровку образуемых на трубе воротников. Формула изобретения Пресс для отбортовки труб по авт. св. 614848, о т л и ч а ю щ и и с я тем, что, с целью повышения качества отбортовки, он снабжен регулируемым.подпорным клапаном, установленным последовательно с управляемым обратным клапаном. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР W 614848, кл. В 21 О 19/00, 1975.

CN

to

f

Авторы

Даты

1981-06-15—Публикация

1979-09-03—Подача