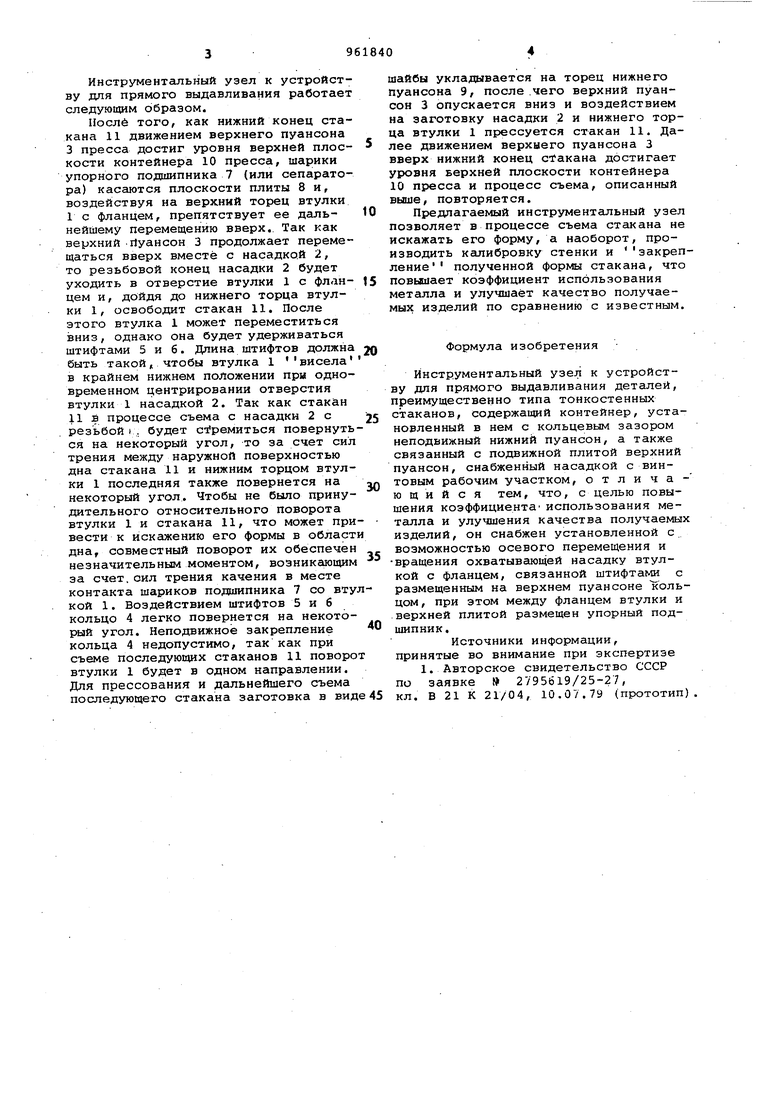

Изобретение относится к обработке металлов давлением, а именно к облас ти прессования стаканов. Известен инструментальный узел к устройству для прямого выдавливания деталей, преимущественно типа тонкостенных стаканов, содержа1ций контейнер, установленный в нем с кольцевым зазором неподвижный нижний пуансон, также связанный с подвижной плитой верхний пуансон, снабженный насадкой с винтовым рабочим участком 1. Недостатками известного инструмен та являются невысокий коэффициент ис пользования металла при изготовлении тонкостенных стаканов, а также невыс кое качество получаемых изделий. Цель изобретения - повышение коэффициента использования металла и улучшение качества получаемых изделий. Поставленная цель достигается тем, что инструментальный узел к устройству для прямого выдавливания деталей, преимущественно типа тонкостенных стаканов, содержащий контейнер, установленный в нем с кольцевым зазором неподвижный нижний пуансон, а такх связанный с подвижной плитой верхний пуансон, снабженный насадкой с винтовым рабочим участком, снабжен установленной с возможностью осевого переме1кения и вращения охватывающей насадку втулкой с фланцем, связанной штифтами с размещенным на верхнем пуансоие кольцом, при этом между фланцем втулки и верхней плитой размещен упорный подшипник. На чертеже приведен инструментальный узел, общий вид. Инструментальный узел содержит втулку 1 с фланцем, надетую на насадку 2 верхнего пуансона 3. Кольцо 4 с зазором надето на верхний пуансон 3 и удерживается от падения выступом верхнего пуайсона 3 (диаметр пуансона 3 несколько больше отверстия кольца 4). В отверстия кольца 4 и втулки 1 с фланцем свободно вставлены штифты 5 и б, например проволока диаметром 2-3 мм, концы которой после сборки отгибаются,- расклеиваются или на них наворачиваются гайки. Упорный подшипник 7 (или сепаратор с шариками) помещен между плитой 8 и втулкой 1 с флаицем. Плита 8 установлена на колонках (не показаны) и неподвижна относительно корпуса пресса. Нижний пуансон 9 запрессован в корпус контейнера 10. Инструментсшьный узел к устройству для прямого выдавливания работает следующим образом. После того, как нижний конец стакана 11 движением верхнего пуансона 3 пресса достиг уровня верхней плоскости контейнера 10 пресса, шарики упорного подшипника 7 (или сепаратора) касаются плоскости плиты 8 и, воздействуя на верхний торец втулки Iс фланцем, препятствует ее дальнейшему перемещению вверх.. Так как верхний -Пуансон 3 продолжает перемещаться вверх вместе с насадкой 2, то резьбовой конец насадки 2 будет уходить в отверстие втулки 1 с флднцем и, дойдя до нижнего торца втулки 1, освободит стакан 11. После этого втулка 1 может переместиться вниз, однако она будет удерживаться штифтами 5 и 6. Длина штифтов должна быть такой, чтобы втулка 1 висела в крайнем нижнем положении при одновременном центрировании отверстия втулки 1 насадкой 2, Так как стакан IIв процессе съема с насадки 2 с резьбой I . будет с1 ремиться повернуть ся на некоторый угол, то за счет сил трения между наружной поверхностью дна стакана 11 и нижним торцом втулки 1 последняя также повернется на некоторый угол. Чтобы не было принудительного относительного поворота втулки 1 и стакана 11, что может при вести к искажению его формы в област дна, совместный поворот их обеспечен незначительным моментом, возникающим за счет.сил трения качения в месте контакта шариков подшипника 7 со вту кой 1. Воздействием штифтов 5 и 6 кольцо 4 легко повернется на некотоЕИЙ угол. Неподвижное закрепление кольца 4 недопустимо, так как при съеме последующих стаканов 11 поворо втулки 1 будет в одном направлении. Для прессования и дальнейшего съема последующего стакана заготовка в вид шайбы укладывается на торец нижнего пуансона 9, после чего верхний пуансон 3 опускается вниз и воздействием на заготовку насадки 2 и нижнего торца втулки 1 прессуется стакан 11. Далее движением верхнего пуансона 3 вверх нижний конец стакана достигает уровня верхней плоскости контейнера 10 пресса и процесс съема, описанный выше, повторяется. Предлагаемый инструментальный узел позволяет в процессе съема стакана не искажать его форму, а наоборот, производить калибровку стенки и закрепление полученной формы стакана, что повышает коэффициент использования металла и улучшает качество получаемых изделий по сравнению с известным. Формула изобретения Инструментальный узел к устройству для прямого выдавливания деталей, преимущественно типа тонкостенных стаканов, содержащий контейнер, установленный в нем с кольцевым зазором неподвижный нижний пуансон, а также связанный с подвижной плитой верхний пуансон, снабженный насадкой с винтовым рабочим участком, о т л и ч а ю щ и и с я тем, что, с целью повышения коэффициента использования металла и улучшения качества получаемых изделий, он снабжен установленной с возможностью осевого перемещения и вращения охватывающей насадку втулкой с фланцем, связанной штифтами с размещенным на верхнем пуансоне 1{ольцом, при этом между фланцем втулки и верхней плитой размещен упорный подшипник. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке 2795619/25-27, кл. В 21 К 21/04, 10.07.79 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для выдавливания деталей типа стаканов с ребрами и ступицей | 1980 |

|

SU927404A1 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2007 |

|

RU2356678C1 |

| Автоматическая линия для сборки узлов с центральным сквозным отверстием | 1978 |

|

SU778992A1 |

| Пресс гидравлический | 1978 |

|

SU871868A1 |

| Инструментальный узел к устройству для прямого выдавливания | 1979 |

|

SU944721A1 |

| Штамп для выдавливания изделий типа тонкостенных стаканов | 1981 |

|

SU1007815A1 |

| Штамповый блок | 1990 |

|

SU1792785A1 |

| Устройство для гидростатического выдавливания полостей в заготовках | 1988 |

|

SU1696078A1 |

| Узел выталкивателя | 1988 |

|

SU1754309A1 |

Авторы

Даты

1982-09-30—Публикация

1979-12-27—Подача