(54) АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ СБОРКИ

УЗЛОВ С ЦЕНТРАЛЬНЫМ СКВОЗНШ Изобретение относится к сборочному производству, в частности к автоматическим линиям для сборки. . Наиболее близкой к предлагаемой является автоматическая линия для сборки узлов с центральным сквозным отверстием, содержащая ста нину, транспортер с вертикально расшложенными оправками,устройства для сборки, расположенные по Ходу технологического процесс по числу наименований собираемых узлов, загрузоч ные и разгрузочные устройства 1. Недостатком известной линии является невысокая надежность работы. Цель изобретения - повьпиение надежности. Цель достигается тем, что разгрузочное устрой ство расположено под нижней ветвью транспортера и вьшолнено в виде поворотного стола с осью, расположенной в одной плоскости с осями загрузочных устройств и устройств для сбор ки, имеющего радиально расположенные упоры и жестко закрепленные стакан 1 с пазами и съемными штырями внутри них. Разгрузочное устройство снабжено счетчиком Собранных узлов, конечным вьжлючателем рабочего хода

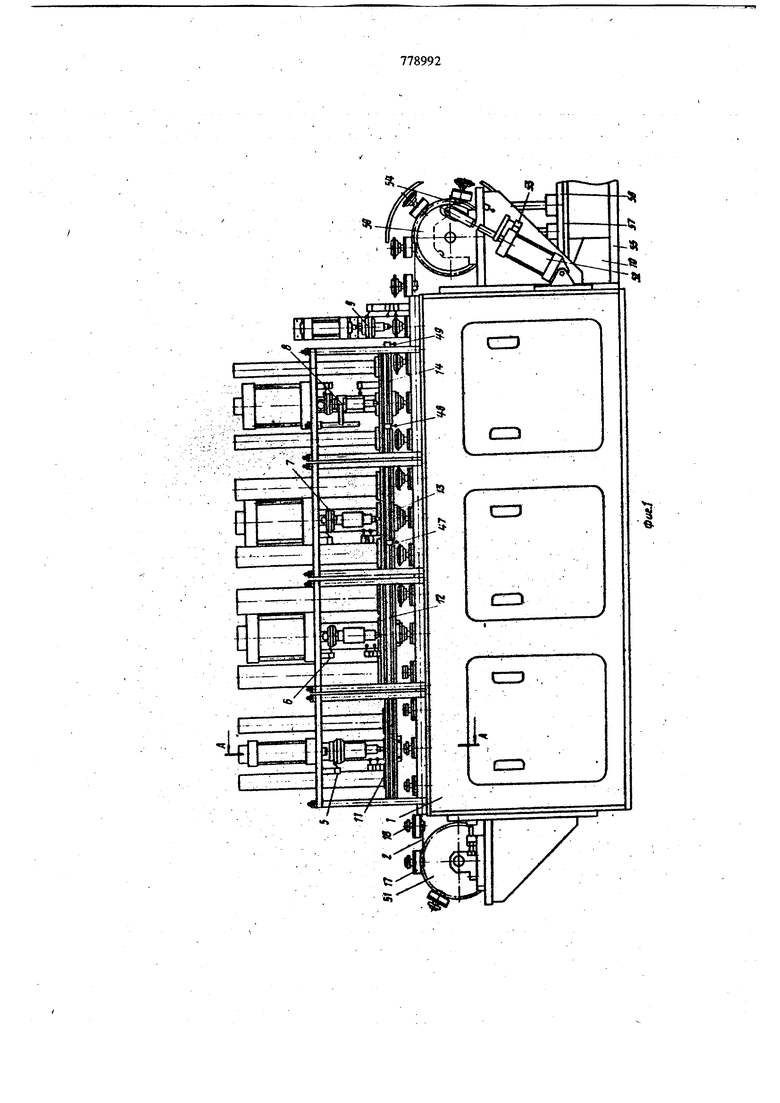

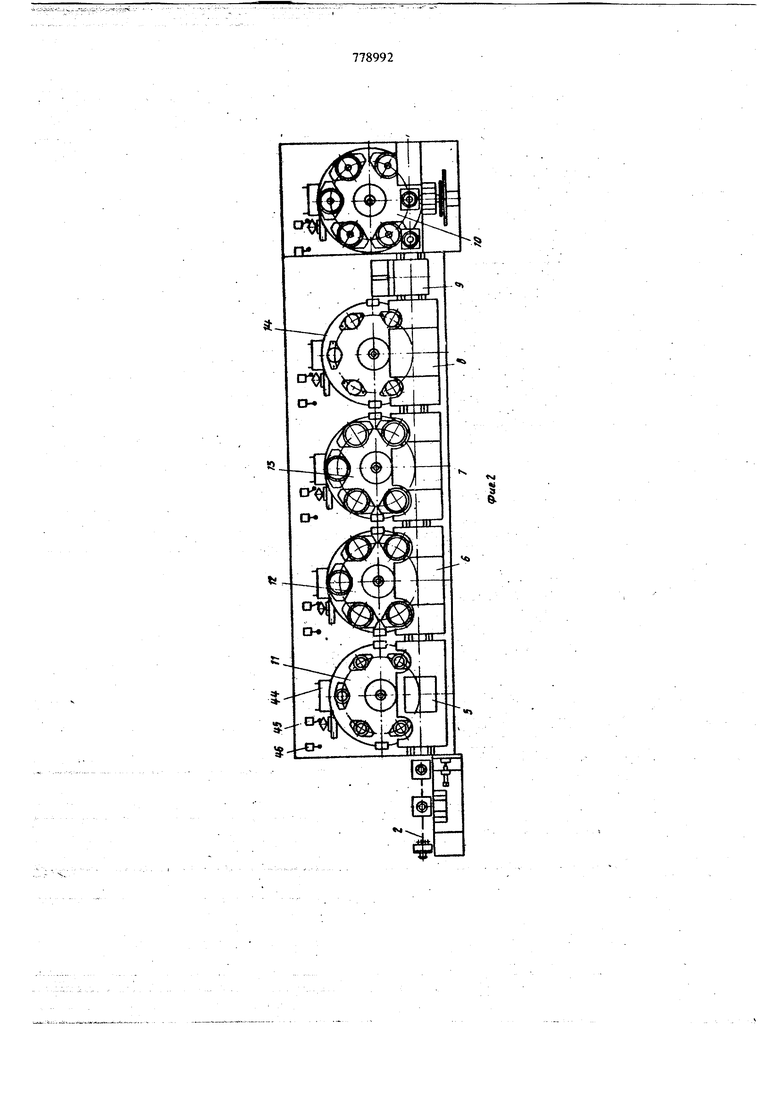

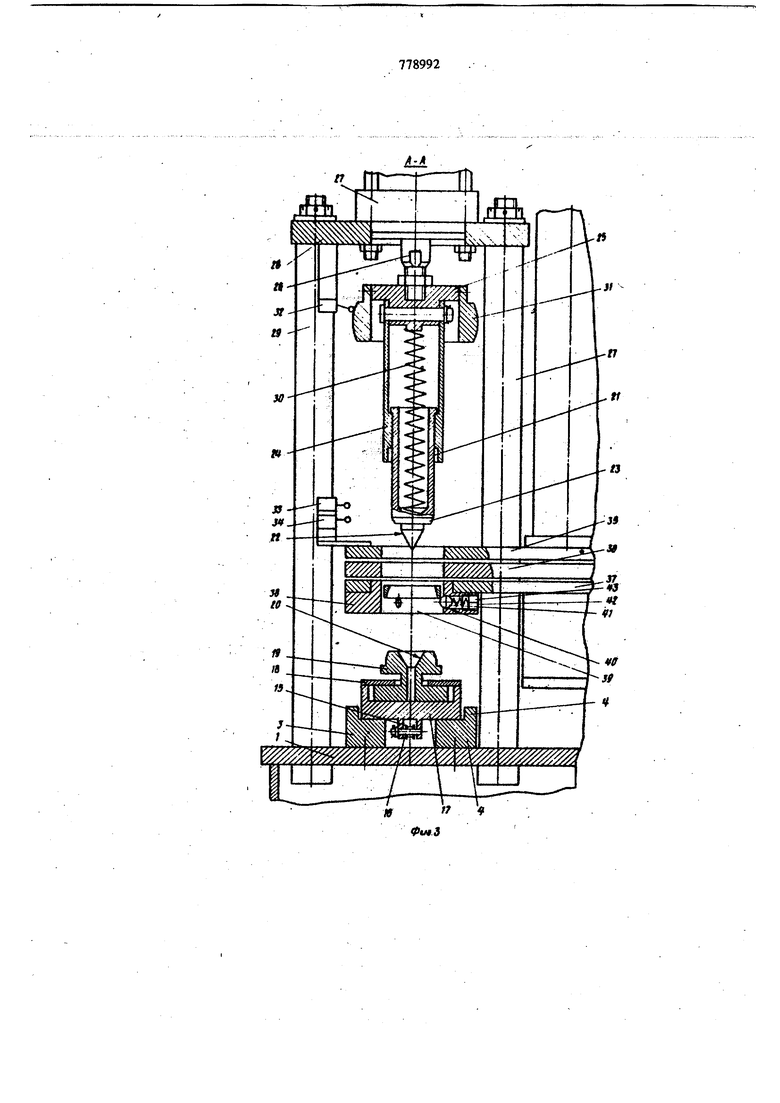

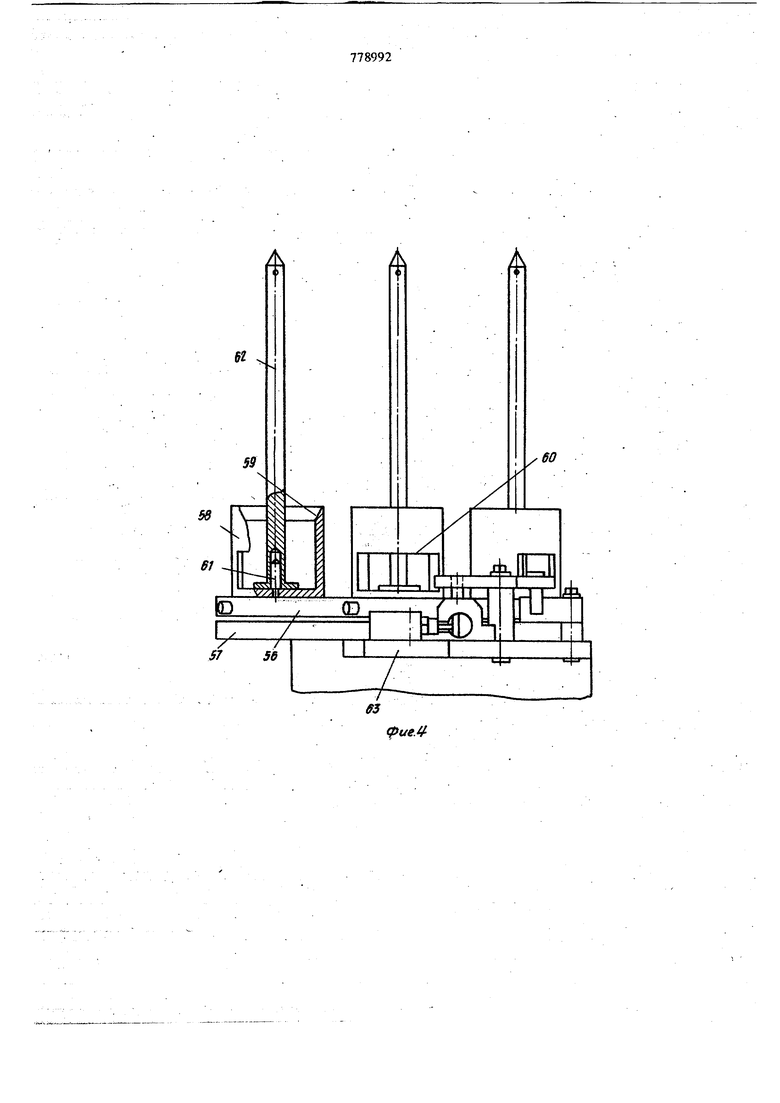

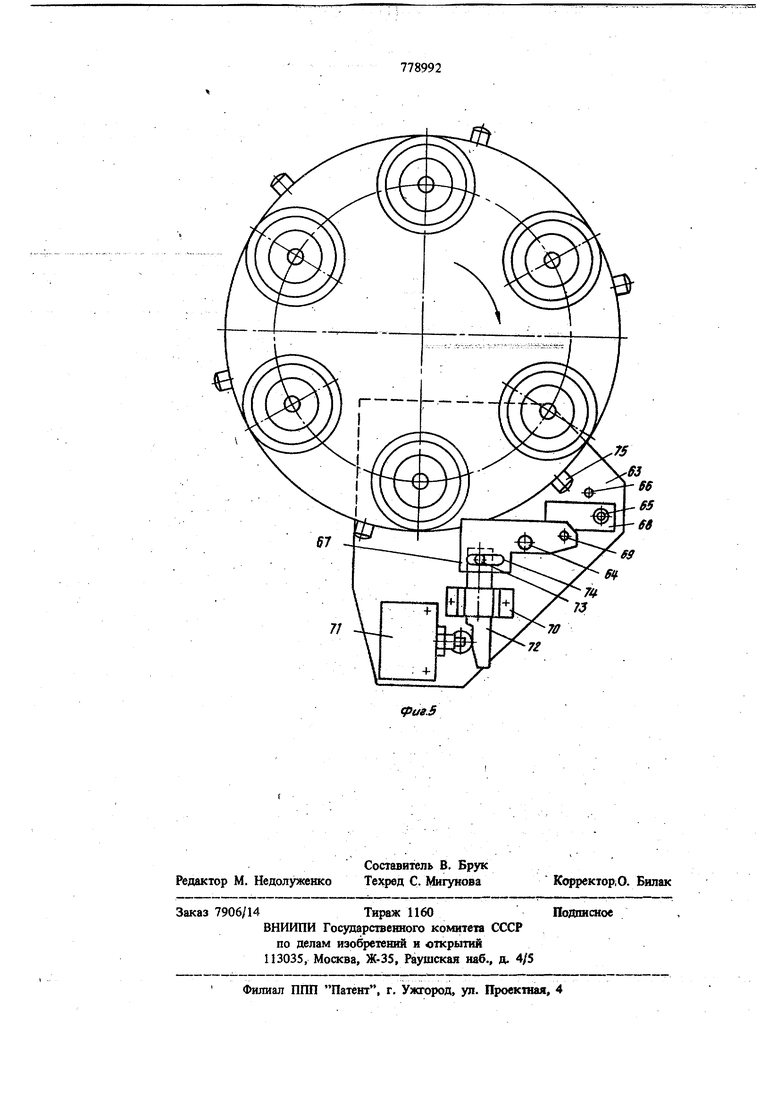

ОТВЕРСТИЕМ транспортера и механизмом блокировки. Механизм блокировки вьшолнен в виде двух флажков, размещенных на разных уровнях по высоте, один из которых установлен с возможностью взаимодействия с конечным вьпслючателем рабочего хода транспортера и с собранными узлами в стаканах, а также со вторым флажком. Второй флажок, в свою очередь, вьшолнен с возможностью взаимодействия с радиальными упорами поворотного стола. На фиг. 1 изображена предлагаемая автоматическая линия, общий вид; на фиг. 2 - то же, вид в плане; на фиг. 3 - разрез А-А на фиг.1; на фиг. 4 - разгрузочное устройство, общий вид; на фиг. 5 - то же, вид в плане. Автоматическая линия содержит смонтированный на станине 1 шаговый транспортер 2, направляющие 3 и 4, устройство 5 для установки наружного кольца подшипника, устройство 6 для запрессовки передней крышки подшипника, устройство 7 для запрессовки задней крышки подшипника, устройство 8 для запрессовки манжеть1, устройство 9 для контроля собранного узла, разгрузочное устройство 10, загрузочные устройства 11-14 для поштучной подачи деталей собираемых узлов на рабочие позноди. Цепной шаговый транспортер 2 вьтолнен в виде вертикально замкнутой втулочно-роликовой цепи 15, на которой с определенным шагом жестко установлены на двух осях 16 приспособления 17 с крыижой 18, которые могут перемещаться в направляюш;их 3 и 4. В приспособлеййях установлены плавающие оправки 19 с центральным коническим отверстием 20. Устройство 5 для установки наружного кольца подшипника содержит пуансон 21, конический конец 22 которого может взаимодействовать с центральным коническим отверстием 20 оправки 19, пуансон снабжен заходаым конусом 23. Устройство 5 содержит также втулку 24 имеющую возможность перемещаться вдоль пуансона 21, закрепленную на держателе 25, который прикреплен к штоку 26 пневмоцилиндра 27 расположенного на плите 28, связанной со стаНИНОЙ 1 с помощью 4-х колонн 29. В пуансоне 21 размещена пружина 30, которая контактирует с пуансоном 21 и держателем 25. К держателю 25 прикреплен контрольно управляющий элемент 31, имеющий возможность взаимодействовать с конечным выключателем 32 закрепленным на плите 28 и вьпслючателями 33 к 34, установленными на неподвижном диске 35 загрузочного устройства 11. На этом же диске 35 размещаются собираемые jEieTanH в кассетах. Загрузочное устройство И крбме неподвижного верхнего диска содержит средний подаижный диск 36 и нижний неподвижный диск 37, снабжённый удерживающим устройством 38. На неподвижных 35 и 37 дйсКах вьтойнены отверстин, оси которых: совпадают с осью пуансонов 21, а также с осью приспособлений 17. На подвижном диске 36 вьшолнено miscTb отверстий, размер которых обеспечивает свободное прохож дение собираемых деталей. Удерживающее устройство содержит фланец 39 с радиально расположеннь ми коническими отверстиями 40, в коШрНX ТШрики 41 пружины 42, пробочки 43. Средтй подвижный диск 36 приводится во вращательное движение от привода, например пневмоцилиндра 44 шток которого имеет возможность конхактироaatb с электричейсими конечными вьжлючателями исходаого полЬже1шя 45 и крайнего рабочего хода 46. Устройство 6 для запрессовки передней крышки подшипника в устройстве 7 для запрессовки задней крьпики пбдШипшка выполнено аналогично устройству 5 установки нару кяого кольца. Устройство 8 для запрессовки манжеты в переднюю крышку вьшолнено так же, как и устройство 5, но на верхнем неНодайжнЬмдиС ке 35 загрузочного устройства 14 размещен только один конечный выключатель 33 для контроля положения запрессованной манжеты. Устройство 9 для контроля собранного узла содержит пуансон 21, втулку 24, держатель 25. пружину 30, пневмоцилиндр 27 со штоком 26, размещенный на кронштейне станины 1, контрольно-управляющий элемент 31, взаимодействующий с конечными выключателями 32, 33 и 34, размещенными на отдельном кронштейне, укрепленном на станине 1. На станине 1 перед устройствам 7 запрессовки задней крышки расположен конечный выключатель 47, связанный с пневмощшиндром 44 загрузовдого устройства 13 и имеющий возможность срабатывания при взаимодействии с передней крышкой собираемого узла. Перед устройством 8 также на станине расположен конечный выключатель 48, связанный с пневмощшиндром 44 загрузочного устройства 14 и имеющий возможность срабатывания при взаимодействии с передней крышкой собираемого узла. Перед устройством 9 контроля собираемого изделия также на станине 1 размещен конечный выключатель 49, связанный с пневмощшиндром 27 механизма контроля 9. Шаговое перемещение вертикально замкнутого транспортера 2, цепь которого огибает приводную звездочку 50 и натяжную 51, осуществляется от пневмоцилиндра 52 с помощью храпового устройства (на чертеже не показано). Шток 1шевмоци(линдра 52 имеет возможность контактировать с коне1Чными выключателями исходного 53 и крайнего рабочего 54 положений. Под нижней ветвью транспортера размещено разгрузочное устройство 10, вьшолненное в виде стола 55 с верхним поворотным диском 56 и нижним неподвижным диском 57, ось которого находится в одной плоскости с осями загрузочных устр10йств 11-14. Все загрузочные устройства имеют одайаковый диаметр с диаметром разгрузочного стола 55. На поворотном диске 56 стола 55 жестко Скреплены стаканы 58, имеющие в верхней части заходной конус 59. В стаканах 58 также имеется окно 60 Для обеспечения контроля-наличия собранных узлов. В центре стакана 58 имеется палец 61, на который свободно одевается штырь 62 с фланцем В штыре 62 предусмотрено отверстие для съема его с помощью крючка. Окно 60 стакана 58 расположено на уровне, обеспечивающем контроль нахождения нижнего собранного узла на фланце съемного штыря 62. На неподв.ижном. диске 57 стола 55 жестко закреплена плита 63, на которой установлены оси 64 и 65, а также упор 66. На оси 64 размещен фигурный флажок 67, а на оси 65 флажок 68. Флажок 67 находится выше, чем флажок 68, кмее возможность контактировать с последним через штифт 69, закрепленный ,в теле флажка 67. На плите 63 также укреплемы кронштейны 70 и конечный вьпслючатель 7Т непосредственно озязанный с пневмоцилиндром 52 вертикально замкнутого транспортера 2. В кронштейне 70 размещена ползушка 72, которая снабжена штифтом 73, проходящим через прорезь 74 фигурного флажка 67, и ползушка 72 при перемещении имеет возможность взаимодействовать с конечным йьпслгочателем 7 В подвижном диске 56 поворотного стола 55 радиально размещены на равном расстоянии уп ры 75, имеющие возможность взаимодействовать с флажком 68. Количество упоров 75 соо ветствует количеству стаканов 58. Автоматическая линия работает следующим образом. Команда поступает на пневмоцллиидр 52 привода транспортера 2, шток которого совершает рабочий ход, в конце-которого нажимает на конечный выключатель 54, который управляет возвратом штока в исходное положение. При зтом осуществляется перемеще{ше TpaHioiop тера 2 на один шаг. При возвращении в исходное положение што нажимает на конечный выключатель 53, которы дает команду пневмоцилиндру 44 загрузочного устройства 11 для поЯачн кольца подшипника. Шток пневмоцилиндра 44 совершает ход и нажимает сначала конечный вьпслючатель 46 в. при возврате: - выключатель 45. При этом подвижный диск 36 загрузочного устройства 11 совершает поворот на одан шаг и перемещает по неподвижному диску 37 кольцо подшипника в уде рживающее устройство 38. Деталь зависает на шариках 41, удерживаемых в отверстиях 40 фланца 39 с помощью пружины 42, которая контактирует с пробочкой 43. Кон.чный выключатель 45 дает команду пневмоцилиндру 27, вертикально расположенному на плите 28, которая в свою очередь расположена на четырех колонках 29, закрепленны на станине 1. Шток 26 пневмоцилиндра 27 опускается и опускает пуансон 21. При контакте заходного конуса 23 пуансона 21 с кольцом подпшпника последнее центрируется откоси тельно оси пуансона. Кольцо остается на шариках 41, а пуансон 21 продолжает перемещаться вниз до взаимодействия его конического конца 22 с коническим отверстием 20 оправки 19. При зтом происходит центрирование оправки 19с осью пуансона 21. Оправка 19, центрируясь, перемещается в приспособлении 17, установленном на осях 16 .втулочно-роликовой транспортера 2. Пуансон 21 останавливается, а втулка 24, Закрепленная на держателе 25, при дальнейшем движении штока 26 продолжает опускаться (при зтом пружина 30 сжимается) и выталкивает кольцо подшипника по пуансону 21 на оправку 19, утапливая при этом шарики 41 в конических отверстиях 40. После выхода кольца из удерживающего устройства 38 шарики 41 возвращаются в исходное положение. В конце хода штока 26 торец втулки 24 окончательно устанавливает кольцо на оправке 19 и при этом контрольно-управляющий злемент 31 взаимодействует с конечным вьпслючателем 33, установленном на неподвижном диске 35 загрузочного устройства 11. От конечного выключателя 33 подается команда на включение реле времени. После выдержки в течение заданного времени {например 3 с) подается команда на возврат штока 26 в исходное положение и он возвращается, перемещая пуансон 21 в крайнее верхнее положение. При этом контрольно-управляющий элемент 31 нажимает на конечный выключатель 32, который дает разрешающую команду на продолжение очередного ав оматического цикла. В случае отсутствия кольца в удерживающемустройстве 38 срабатывают конечные вьп лючатеян 33 и 34, и после этого шток 26 не может вернуться в исходное положение и следующий 1ШКЛ работы всей линии не происходит. То же происхо Е(1П; и при попаданяи кольца на оправку в перевернутом виде. При изменении номенклатуры собираемых изделий отдельные устройства для сборки могут отключаться из общего цикла работы автоматической линии. Отключение устройства происходит от конечного выключателя 47, установленного на станине. Собранный узел, размещенный на оправке 19 поступает в устройство 9 для контроля собранного узла. В случае неполного или неправильного укомплектования собранного узла нажимаются два конечных выключателя 33 и 34 устройства для контроля. Шток 26 цили1щра 27 остается в нижнем положении и следующий автоматический цикл не происходит. Собракнь1й и проверенный узел, перемещаясь по направляющим 3 и 4 на оправке 19 приспособления 17, доходит до приводной звездочки 50 и продолжает перемешаться на нижнюю ветвь транспортера 2, под который размещено разгрузо шое устройство 10. Для предотвращения со(жальзьгаания собранного узла с оправки 19 вокруг приводной звездочки 50 размещен ограничитель. При движении транспортера 2 оправка 19 занимает положение, совпадающее с осью штыря 62, установленного по центру стакана 58, закрепленногона поворотном днасе 56 стола 55. Собранный узел нанизьшается на упомянутый штырь 62 и размещается на его фланце.

Последующие узлы собираются на этот штырь 6:2 и количество собранйых узйов, СбвпаШйщее с количеством ходов транспортера, регистрируется счетчиком, который дает команду на поворот верхнего диска 56 на один шаг после 5 выбора, например десяти узлов.

При движении поворотного диска 56 на один шаг фигурный флажок 67 механизма блокиров ки входит В окно 60 стакана 58 и в случае наличия в нём хотя бы одного собранного узла, f о находящегося на фланце штыря 62, контактирует с узлом. При этом фигурный флажок 67, поворачиваясь на оси 64, Штифтом 69 поворачивает флажок 68 относительно оси 65 до упора 66. В то хог время флажок 67, связанный ts с ползушкой 72, с помощью штифта 73 и прорези 74 перемещает ползушку 72 в кронипейне 70 донажиш конеадогр вьпслючателгя 71, связанного с приводом-фанспортёргГ 2, й отёдующий автоматический ход не происходит. jo

Для подготовки автомата к работе В аВтомаnneckoM режиме необходимо на пульте управления установить переключатель режима работы в положешю Наладка и осуществить поворот разгрузочного стола 55 на один liut,при этом 25 радаально расположенный на поворотном диске 56 упор 75, соприкоснувшись с флажком 68, возвращает механизм блокировки в исходное положение.:

Ф о р м у л а и 3 о б р е т е н и я 30 Автоматическая линия для сборки узлов с центральнь1м сквозным отверстием, содержа. --/ - --:

щая станину, транспортер с вертикально расположенными оправками, устройства для сборки, расположенные по ходу технологического процесса по числу наименований собираемых узлов, загрузочные и разгрузочньсе устройства, о тли чающаяся тем, что, с целью повышения надежности, разгрузочное устройство рас положено йод нижней ветвью транспортера и вьшолнено в виде поворотного стола с осью, расположенной в одной плоскости с загрузочных устройств и устройств для сборки, НМеШщего радиально расположенные упоры и жестко за1крепле|№ые стакайы с пазами и съемными штырями внутри них, и снабжено счетчиком собранных узлов, конечным выключателем рабочего хода транспортера и механизмом блокировки, выполненным в виде двух флажков, раз 1ещенных на разных уровнях по высоте, один из которых установлен с возможностью взаимодействия с конечным вьпслючатблем рабочего Хода транспортера н с собранными узлами . в стаканах, а также со вторым флажком, которь1й, в стою очередь, выполнен с возможностью взаимодействия с рШ1альными упорами поворотного стола.

Источники ииформации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 545443, кл. В 23 Р 21/00, 25.12.74.

Л

)l

УЧ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Станок для сборки в пакет пластин коллекторов электрических машин | 1977 |

|

SU729711A1 |

| Устройство для сборки скребковых цепей | 1986 |

|

SU1442290A1 |

| Устройство для клепки полусепараторов | 1979 |

|

SU971553A1 |

| Станок для сборки гусеничной цепи | 1973 |

|

SU477813A1 |

| Полуавтоматическая линия для сборки и клепки деталей | 1984 |

|

SU1225762A1 |

| Устройство для сборки коллекторного пакета | 1981 |

|

SU1003220A1 |

| Автоматическая линия для сборки узлов из деталей и соединения их между собой | 1987 |

|

SU1444117A1 |

| Труборезный автомат | 1982 |

|

SU1055593A1 |

| АВТОМАТИЧЕСКАЯ МАШИНА ДЛЯ СБОРКИ ИГОЛЬЧАТЫХ КАРДАННЫХ ПОДШИПНИКОВ | 1970 |

|

SU262720A1 |

Авторы

Даты

1980-11-15—Публикация

1978-12-21—Подача