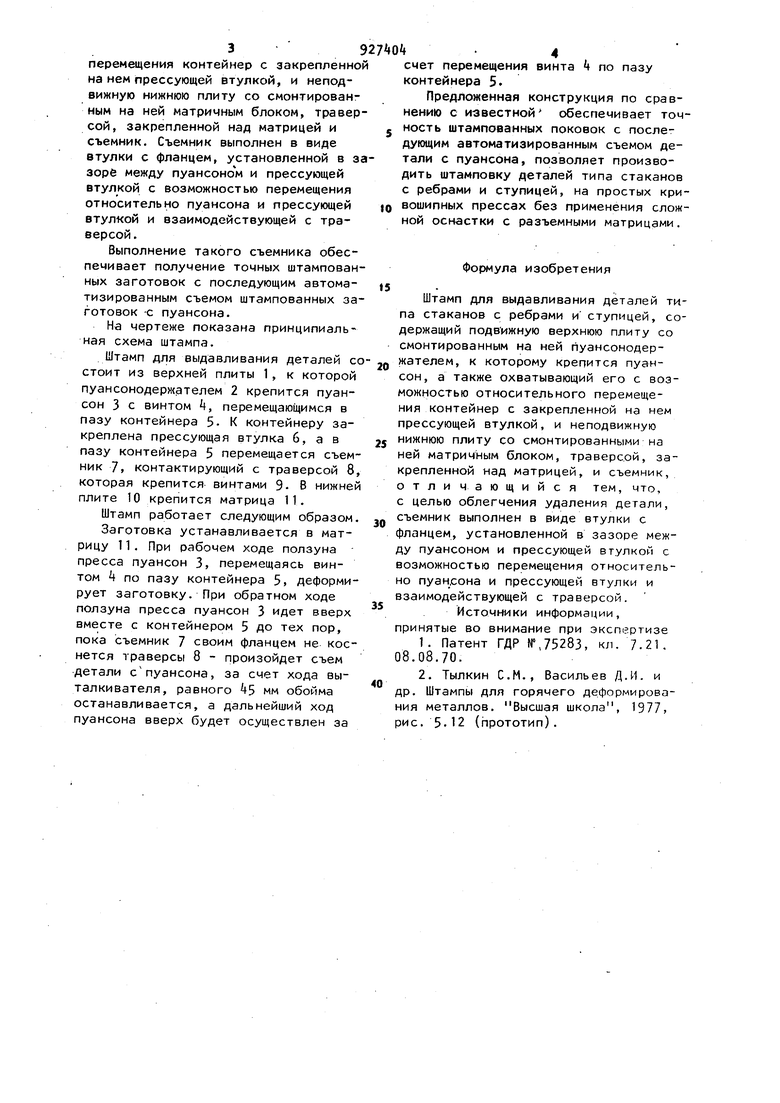

Изобретение относится к технологии кузнечно-прессового производства, в частности к штампам горячей объемной обработки металлов давлением для выдавливания деталей типа стакан с ребрами или ступицей из легированных марок стали. Известны конструкции штампов для получения деталей типа стакан с ребра ми или ступицей методом выдавливания включающие нижнюю и верхнюю матрицы, жестко закрепленный пуансон, получившие наиболее широкое .распространение СТ. Недостатком данных конструкций является необходимость штамповЬчных уклонов на внутренних поверхностях из-за трудности использования съемных устройств, или требует использования штампов с разъемными матрицами или прессов двойного действия. Наиболее близкой к предлагаемой является конструкция штампа для noлучения детали типа стакан с ребрами, состоящая из пуансона, двух полуматриц бандажей и толкателя 1.21. Недостатком данной конструкции является отсутствие съема с пуансона, что приводит к необходимости использования или пружинных, или рычажных механизмов для перемещения нижнего бандажа, а следовательно, к увеличению штампового пространства или же к использованию более дорогостоящего и дефицитного оборудования, таких как прессов с разъемными матрицами К-8037.Цель изобретения - облегчение удаления детали. Поставленная цель достигается тем что в известном штампе для выдавлива ния деталей типа стаканов с ребрами и ступицей, содержащем подвижную верхнюю плиту со смонтированным на ней пуансонодержателем, к которому крепится пуансон, а также охватывающий его с возможностью относительного перемещения контейнер с закрепленно на нем прессующей втулкой, и неподвижную нижнюю плиту со смонтированным на ней матричным блоком, травер сой, закрепленной над матрицей и съемник. Съемник выполнен в виде втулки с фланцем, установленной в з зоре между пуансоном и прессующей втулкой с возможностью перемещения относительно пуансона и прессующей втулкой и взаимодействующей с траверсой. Выполнение такого съемника обеспечивает получение точных штампован ных заготовок с последующим автоматизированным съемом штампованных за готовок -с пуансона. На чертеже показана принципиальная схема штампа. Штамп для выдавливания деталей с стоит из верхней плиты 1, к которой пуансонодержателем 2 крепится пуансон 3 с винтом k, перемещающимся в пазу контейнера 5- К контейнеру закреплена прессующая втулка 6, а в пазу контейнера 5 перемещается съем ник 7, контактирующий с траверсой 8 которая крепится винтами 9- В нижней плите 10 крепится матрица 11. Штамп работает следующим образом Заготовка устанавливается в матрицу 11. При рабочем ходе ползуна пресса пуансон 3, перемещаясь винтом 4 по пазу контейнера 5, деформирует заготовку. При обратном ходе ползуна пресса пуансон 3 идет вверх вместе с контейнером 5 до тех пор, пока съемник 7 своим фланцем не коснется траверсы 8 - произойдет съем детали спуансона, за счет хода выталкивателя, равного 45 мм обойма останавливается, а дальнейший ход пуансона вверх будет осуществлен за счет перемещения винта ч по пазу контейнера 5. Предложенная конструкция по сравнению с известной обеспечивает точность штампованных поковок с последующим автоматизированным съемом детали с пуансона, позволяет производить штамповку деталей типа стаканов с ребрами и ступицей, на простых кривошипных прессах без применения сложной оснастки с разъемными матрицами. Формула изобретения Штамп для выдавливания деталей типа стаканов с ребрами и ступицей, содержащий подвижную верхнюю плиту со смонтированным на ней пуансонодержателем, к которому крепится пуансон, а также охватывающий его с возможностью относительного перемещения контейнер с закрепленной на нем прессующей втулкой, и неподвижную нижнюю плиту со смонтированными на ней матричным блоком, траверсой, закрепленной над матрицей, и съемник, отличающийся тем, что, с целью облегчения удаления детали, съемник выполнен в виде втулки с фланцем, установленной в зазоре между пуансоном и прессующей втулкой с возможностью перемещения относительно пуансона и прессующей втулки и взаимодействующей с траверсой. Источники информации, принятые во внимание при экспертизе 1.Патент ГДР №,75283, кл. 7.21. 08.08.70. 2.Тылкин С.М,, Васильев Д.И. и др. Штампы для горячего деформирования металлов. Высшая школа, 1977, рис. 5.12 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамповый блок | 1990 |

|

SU1792785A1 |

| ШТАМП ЛАРИНА ДЛЯ ПРОБИВКИ ОТВЕРСТИЙ | 1995 |

|

RU2129930C1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

| Штамп для вытяжки полых деталей с переменной толщиной стенки по высоте | 2019 |

|

RU2705829C1 |

| Штамп для прямого выдавливания | 1981 |

|

SU1030087A1 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

| Многопозиционный штамп для холодной объемной штамповки | 1991 |

|

SU1836172A3 |

| СПОСОБ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2660472C1 |

| Устройство для штамповки полых изделий с наружным фланцем | 2019 |

|

RU2721340C1 |

| СПОСОБ ОБРАТНОГО ВЫДАВЛИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2333067C1 |

Авторы

Даты

1982-05-15—Публикация

1980-06-18—Подача