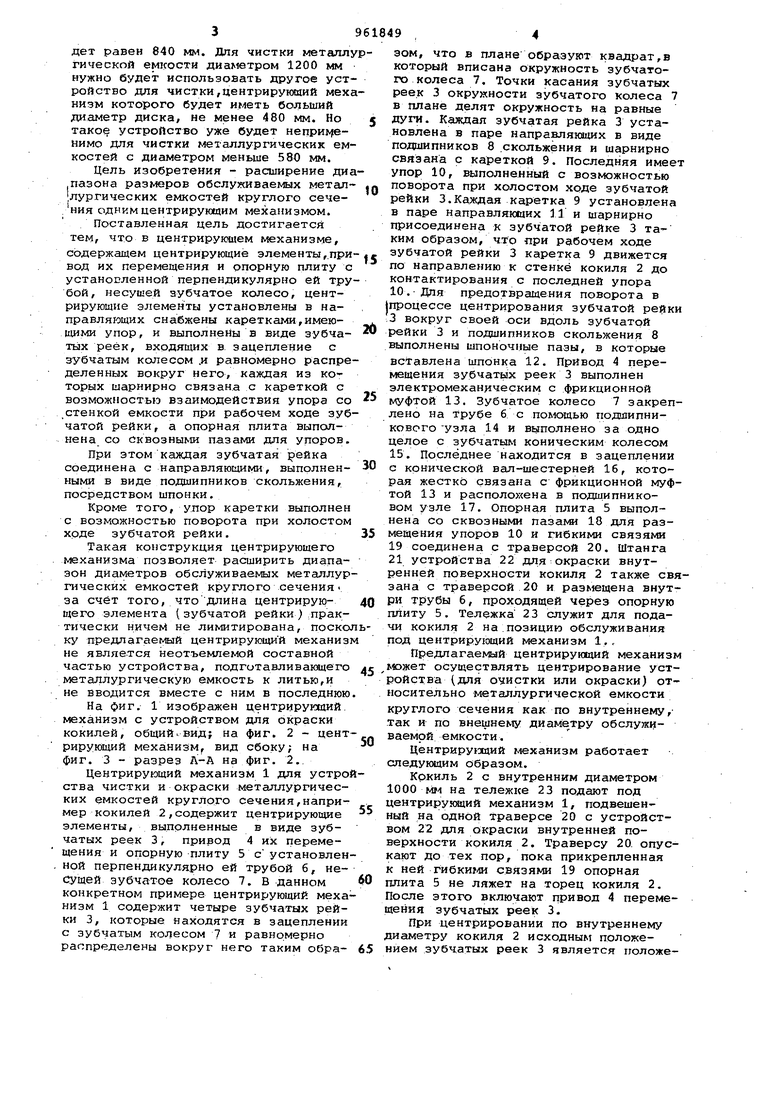

Изобретение относится к металлургии, а именно к устройствам для чистки и окраски металлургических емкостей круглого сечения литейного пройзводст ва. Известен центрируюпий механизм, являющийся одним из узлов в устройстве для чистки кристаллизатора, центрирующие элементы которого выпол йены в виде трехпар шарнирных рычагов с роликами на концах, раздвигаеилх с помощью привода и системы передач до соприкосновения с внутренней поверхностью кристаллизатора Центрирующий механизм расположен меж ду двуг-ш головками рабочего органа нecyщи /и инструменты чистки, по оси устройства для чистки и является его нeoтъe шeмoй частью. Центрирование устройства для чистки осуществляется после ввода рабочего органа в кристаллизатор 1. .. Недостатка1«м этого центрирующего механизма являются сложность констру ции и значительный .габарит по высоте Наиболее близким к предлагаемому является центрирукйцИй механизм,состоящий из двух независимых узлов, расположенных мегщу двумя головками рабочего органа, несуцими инстру(н Ты чистки. Каждый узел центркруишего механизма содержит центрирунлцие элементы, выполненные в виде трех изогнутых рычагов.с роликом на конце, смонтированных на диске (опорной плите) по еро окружности. Каходый изогнутый рычаг свободным концом жёстко соединен с валом, несущим зубчатый сектор, находящийся в зацеплении со свободно сидящим на полой штанге зубчатым колесом. Центрирующие элe 1eнты приводятся в движение от гидроциллндра, шток которого шарнирно соединен с одним из валов. Центрирование осуществляется после ввода устройства в обслуживаемую емкость 2. Однако указанный центрирующий механизм может центрировать устройство для чистки в небольшом, ограниченном, диапазоне диаметров металлургических ёмкостей круглого сечения. Этот диапазон зависит от величины изогнутого рычага и колеблется в пределах от 1,2 D до 2,5 D(диаметра) диска, на котором смонтированы центрирующие элементы. Если 1,2 О принять равным 400 мм, то максимальный диаметр металлургической емкости, которую можно вычислить устройством для чистки с данным центрирующим механизмом, будет равен 840 мм. Для чистки металлу гической емкости диаметром 1200 мм нужно будет использовать другое устройство для чистки,центрирующий меха низм которого будет иметь больший диаметр диска, не менее 480 мм. Но тако устройство уже будет непри1 енимо для чистки металлургических емкостей с диаметром меньше 580 мм. Цель изобретения - расширение диа пазона размеров обслуживаемых металлургических емкостей круглого сечения одним центрирующим механизмом. Поставленная цель достигается тем, что в центриругацем механизме, содержащем центрирующие элементы,.при вод их перемещения и опорную плиту с установленной перпендикулярно ей тру бой, несушей зубчатое колесо, центрирующие элементы установлены в направляющих снабжены каретками,имеющими упор, и выполнены в виде зубчатых реек, входящих в зацепление с зубчатым колесом .и равномерно распре деленных вокруг него, каждая из которых шариирно связана с кареткой с возможностью взаимодействия упора со стенкой емкости при рабочем ходе зуб чатой рейки, а опорная плита выполнена со Сквозными пазами для упоров. При этом каждая зубчатая рейка соединена с направляющими, выполнен ными в виде подшипников скольжения, посредством шпонки. Кроме того, упор каретки выполнен с возможностью поворота при холостом ходе зубчатой рейки. Такая конструкция центрирующего механизма позволяет расширить диапазон диаметров обслуживаемых металлур гических емкостей круглого сечения за счёт того, чтодлина центрирующего элемента (зубчатой рейки практически ничем не лимитирована, поско ку предлагаемый центрирующий механиз не является неотъемлемой составной частью устройства, подготавливакадего металлургическую емкость к литью,и не вводится вместе с ним в последнюю На фиг. 1 изображен центрирующий, механизм с устройством для окраски кокилей, общийвид; на фиг. 2 - цент рирующий механизм, вид сбоку; на фиг. 3 - разрез Л-А на фиг. 2.. Центрирующий механизм 1 для устро ства чистки и окраски металлургических емкостей круглого сечения,например кокилей 2,содержит центрирующие элементы, выполненные в виде зубчатых реек 3, привод 4 их перемещения и опорную плиту 5 с установлен ной перпендикулярно ей трубой 6, несущей зубчатое колесо 7. в данном конкретном примере центрирующий меха низм 1 содержит четыре зубчатых рейки 3, которые находятся в зацеплении с зубчатым колесом 7 и равномерно распределены вокруг него таким образом, что в плане образуют квадрат,в который вписана окружность зубчатого колеса 7. Точки касания зубчатых реек 3 окружности зубчатого колеса 7 в плане делят окружность на равные дуги. Каждая зубчатая рейка 3 установлена в паре направлякщих в виде подшипников 8 .скольжения и шарнирно связана с кареткой 9. Последняя имеет упор 10, выполненный с возможностью поворота при холостом ходе зубчатой рейки 3.Каждая каретка 9 установлена в паре направляющих 11 и шарнирно присоединена к зубчатой рейке 3 таким образом, что при рабочем ходе зубчатой рейки 3 каретка 9 движется по направлению к стенке кокиля 2 до контактирования с последней упора 10. Для предотвращения поворота в процессе центрирования зубчатой рейки ,3 вокруг своей оси вдоль зубчатой рейки 3 и подадипников скольжения 8 выполнены шпоночные пазы, в которые вставлена шпонка 12. Привод 4 перемещения зубчатых реек 3 выполнен электромеханическим с фрикционной муфтой 13. Зубчатое колесо 7 закреплено на Трубе 6с помощью подшипникового -узла 14 и выполнено за одно целое с зубчатым коническим колесом 15. Последнее находится в зацеплении с конической вал-шестерней 16, которая жестко связана с фрикционной муфтой 13 и расположена в подшипниковом узле 17. Опорная плита 5 выполнена со сквозными na3aNM 18 для размещения упоров 10 н гибкими связями 19 соединена с траверсой 20. Штанга 21 устройства 22 для окраски внутренней поверхности кокиля 2 также связана с траверсой 20 и размещена внутри трубы 6, проходящей через опорную плиту 5. Тележка 23 служит для подачи кокиля 2 на.позицию обслуживания под центрирующий механизм 1., Предлагаемый центрирующий механизм южeт осуществлять центрирование устройства (для очистки или окраски) относительно металлургической емкости круглого сечения как по внутреннему,.так и по внешнему диаме тру обслуживаемой емкости. Центрирующий механизм работает следующим образом. Кркиль 2 с внутренним диаметром 1000 мм на тележке 23 подают под центрирующий механизм 1, подвешенный на одной траверсе 20 с устройством 22 для окраски внутренней поверхности кокиля 2. Траверсу 20. опускают До тех пор, пока прикрепленная к ней гибкими связями 19 опорная плита 5 не ляжет на торец кокиля 2. После этого включают привод 4 перемещения зубчатых реек 3. При центрировании по внутреннему диаметру кокиля 2 исходным положением зубчатых реек 3 является положение, когда все каретки 9 максимально приближены к зубчатому колесу 7, укрепленному в подшипниковом узле 14 на трубе 6. С включением привода 4 Начинает вращаться в подшипниковом узле 17 коническая вал-шестерня 16, жестко связанная с фрикционной муфтой 13. Через коническое зубчатое колесо 15, находящееся в зацеплении с конической вал-шестерней 16, вращение передается зубчатому колесу 7. Находящиеся с последним в зацеплении

зубчатые рейки 3 начинают двигаться в подшипниках скольжения 8 и перемещают установленные в направляющих 11 каретки 9 по направлению к стенкам кокиля 2. Когда все упоры 10, кареток 9, двигаясь в сквозных пазах 18 опорной плиты 5, достигнут внутренней поверхности кокиля 2 и упрутся в его боковые стенки, опорная плита 5 перестанет скользить по торцу кокиля 2 и займет полоясение, при котором ось трубы 6 совпадает с вертикальной осью кокиля 2. Привод 4 .отключается и центрирование устрой.)ства 22 относительно кокиля 2 считают завершенным. После зтого в кокиль 2 вводят штангу 21 с инструмента1.да .Для окраски и покрывают внутреннюю поверхность кокиля краской. Для того, чтобы упоры .10 не мешали работе устройства 22, каретки 9 с упорами 10 с помощью привода 4 отводят к 6 до тех пор, пока упоры 10 не отклонятся от вертикального положеНия, столкнущцись с ограничителялм 24. Покрытый краской кокиль 2 удаляют, предварительно подняв центрирующий механизм 1, а на его место подают следующий кокиль и операция центрирования повторяется.

Если центрирование осуществляют по внешнему диаметру металлургической емкости круглого сечения,то исходным поло): ением зубчатых реек, 3 будет положение, при котором каретки 9 максимально удалены от зубчатого кол.еса 7. В этом случае-упоры .10 необходимо установить на каретках 9 так, чтобы при рабочем ходе зубчатых реек 3 они упирались в стенку кокиля 2 с ее внешней стороны,а при холостом ходе имели возможность

поворачиваться.

Таким, образом, предлагаемый центрирующий механизм позволяет центрировать устройства для чистки в более широком диапазоне размеров обслуживаемых металлургических емкостей круглого сечения за счет того, что конструктивно он выполнен как самостоятельный механизм, независимая от центрируемого устройства, и после окончания процесса центрирования в обслуживаемой емкости не остается.

Кроме того, центрирование устройств чистки и окраски мояно осуществлять не только по внутреннему диаметру обслуживаемой емкости, но и по внешнему при необходимости.

Формула изобретения

1.Центрирующий механизм для устройств чистки и окраски металлургических емкостей круглого сечения, содерж.ащий центрирующие злементы, привод их перемещения и опорную плиту с установленной перпендикулярно

к ней трубой, несущей зубчатое колесо, о тли ч ающийся тем, что, с целью расиирения диапазона размеров обслуживаемых емкостей, центрирующие злементы установлены в направляющих, снабжены каретками, имекнцими упор, и выполнены в виде зубчатых реек, входящих в згщепление с зубчатым колесом и равномерно распределенных вокруг него, каждая из которых шарнирно связана с кареткой с возможностью взаимодействия упора со стенкой емкости при рабочем ходе зубчатой рейки, а опорная плита выполнена со сквозными .пазами для упоров.

2.механизм по п. 1,отлич а ю щ и и с я тем, что .каждая зубчатая рейка соединена с направлякяаиьи, выполненными в виде подшипников скольжения, посредством .шпонки.

3. Механизм по п.. 1, о т л и чающийся тем, что упор карет.ки выполнен с возможностью поворота при холостом ходе зубчатой репки.

Источники информации,

принятые во внимание при экспертизе

1; Авторское свидетельство СССР №435895, кл. В 22 D 7/12, 1973,

2. Авторское свидетельство СССР 499031, кл. В 22 D 7/12, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ И ПОДАЧИ БРЕВЕН РАЗЛИЧНОЙ ДЛИНЫ | 1992 |

|

RU2080245C1 |

| Чертежный прибор | 1989 |

|

SU1733273A1 |

| ФОН! ЗНШЕРТОВ | 1973 |

|

SU406611A1 |

| УСТРОЙСТВО ДЛЯ ФОТОГРАФИЧЕСКОЙ КОМПОЗИЦИИ | 1928 |

|

SU18012A1 |

| Приемно-передаточное устройство | 1986 |

|

SU1459897A1 |

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

| Донносшивной станок | 1977 |

|

SU941181A1 |

| Автомат для закалки кольцевых деталей с нагревом индукционными токами | 1977 |

|

SU778277A1 |

| Механизм для преобразования вращательного движения во вращательно-возвратно-поступательное | 1986 |

|

SU1404718A2 |

| Установка для наведения запорной арматуры на устье фонтанирующей скважины | 1989 |

|

SU1640359A1 |

Авторы

Даты

1982-09-30—Публикация

1981-06-23—Подача