мовочных установок приводит к неэффективному использованию производственной площади, а также к увеличению развернутой поверхности ограждающих конструкций камер, что в свою очередь приводит к неэффективному использованию тепловой энергии, затрачиваемой на их нагрев.

Цель изобретения - повыщение технологичности линии, степени заводской готовности изделий, экономии тепловой энергии, уменьшение производственной площади и снижение трудоемкости.

Указанная цель достигается тем, что линия снабжена парными постами переналадки-ремонта и извлечения элементов оснастки из изделия, размещенными на концах параллельно-продольных участков, а посты окончательной термообработки выполненные в виде туннельных камер с рельсовыми направляющими установлены перпендикулярно продольной оси формовочных установок.

Для обеспечения возможности формования изделий при продольном перемещении двухотсечных форм, и окончательной термообработки - при поперечном перемещении пост термообработки снабжен механизмом передачи двухотсечных форм, выполненным в виде консольных рычагов, поворачиваемых при помощи гидроцилиндров.

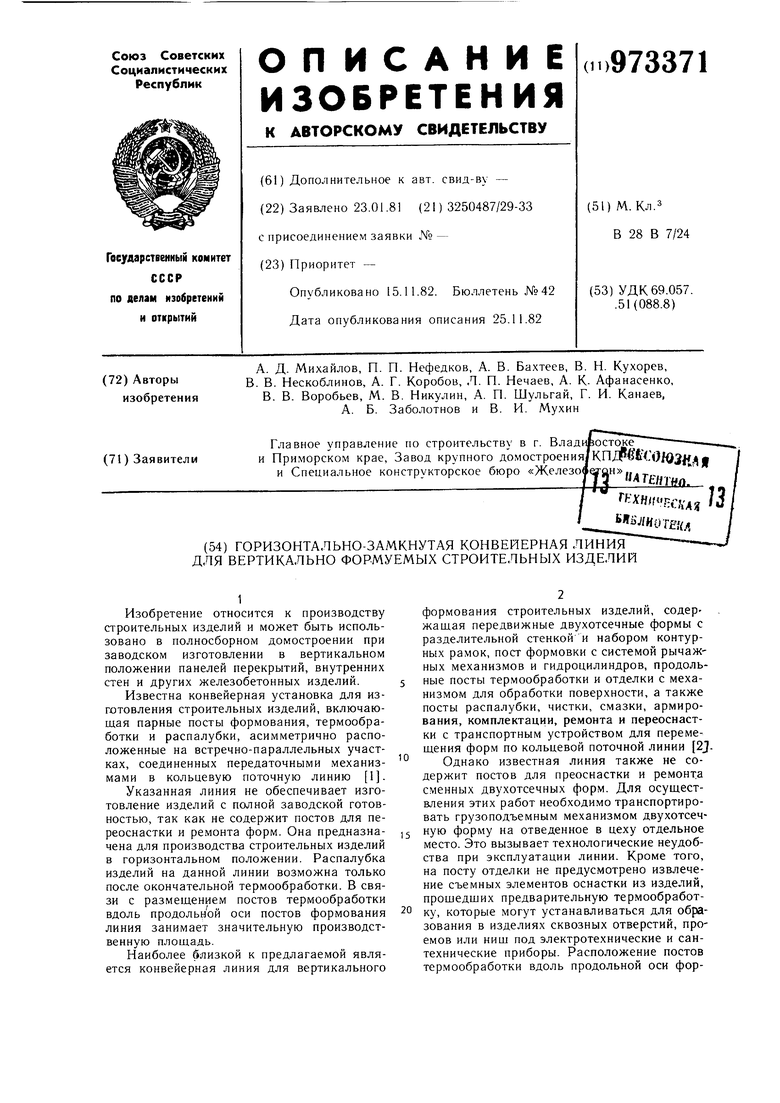

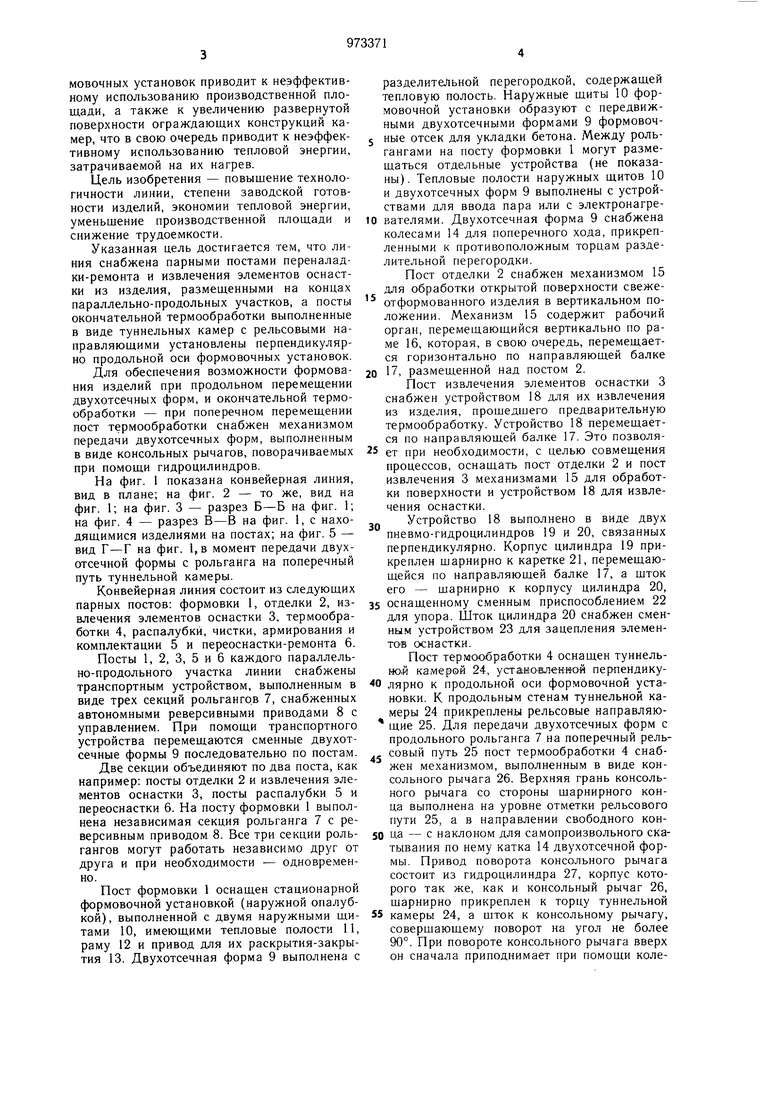

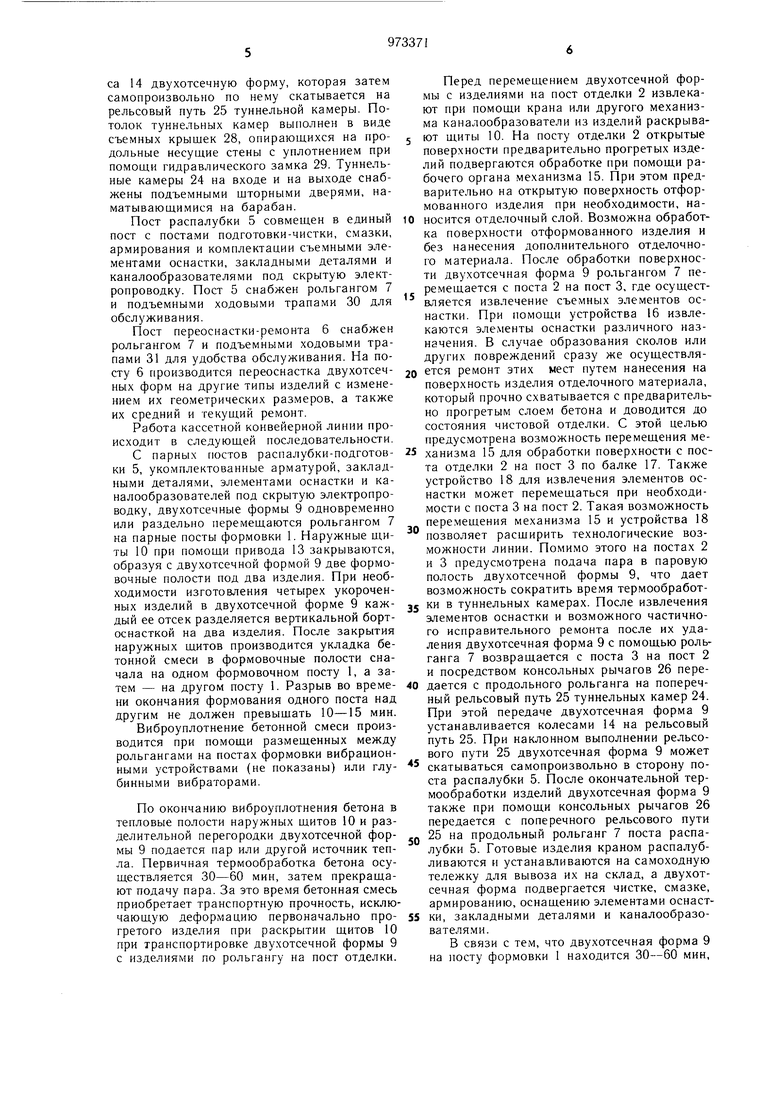

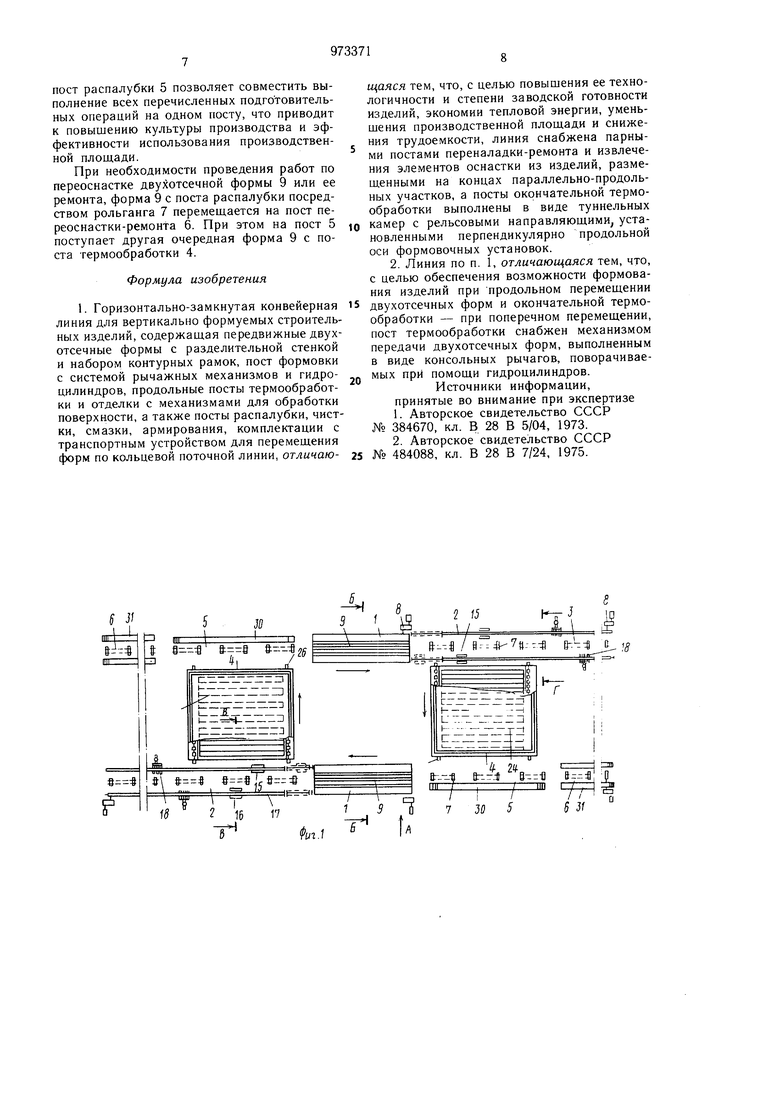

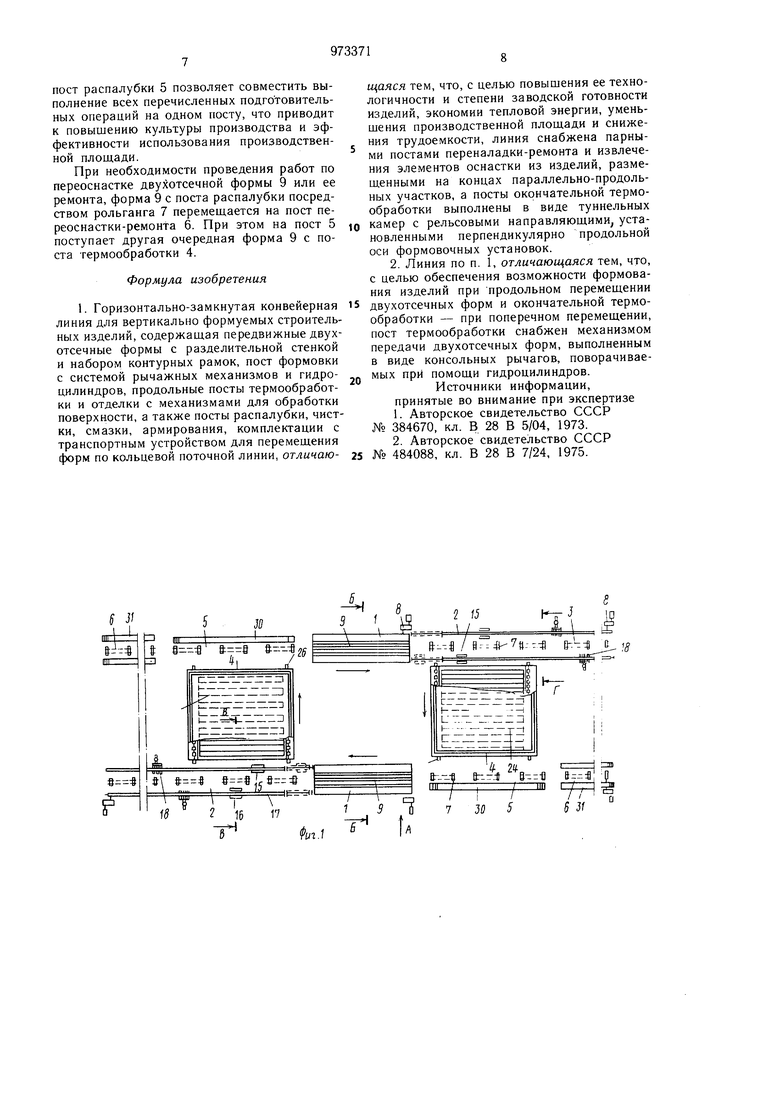

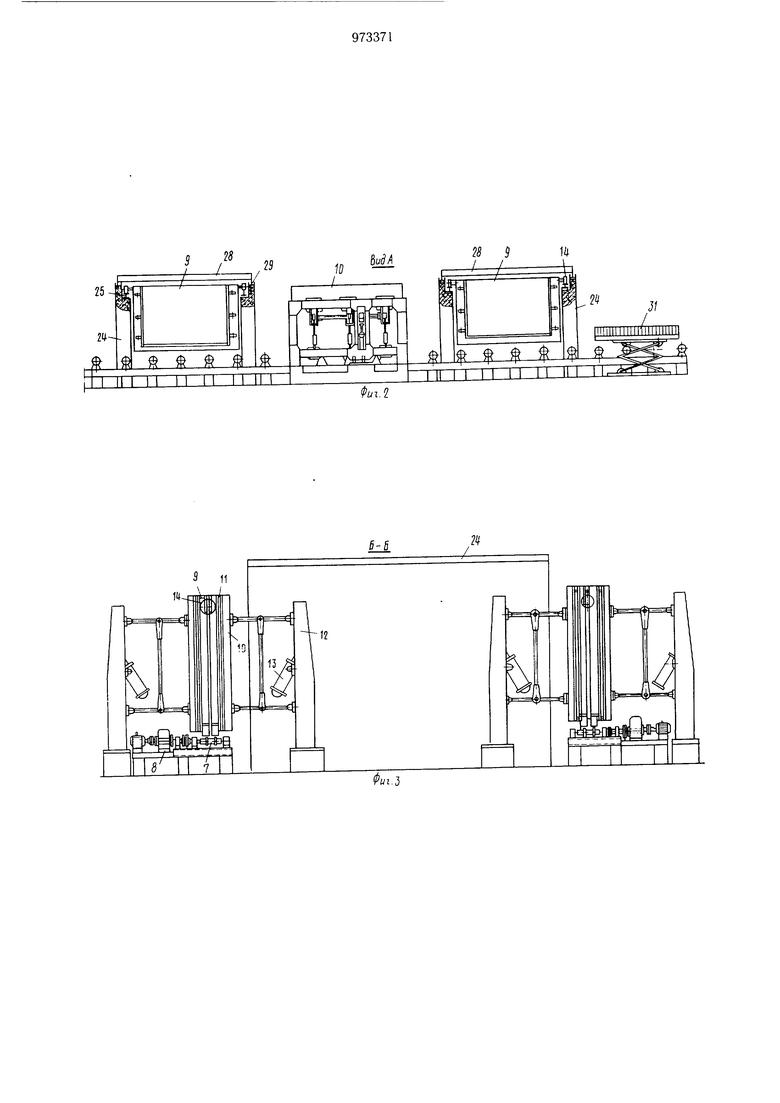

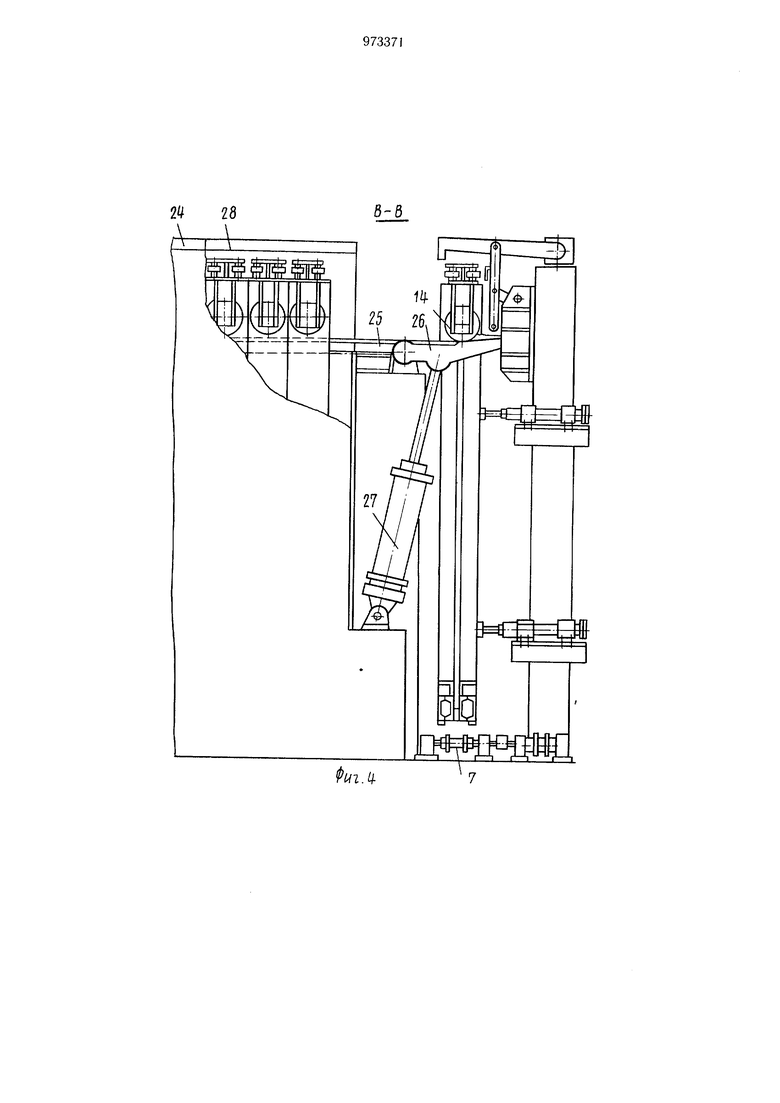

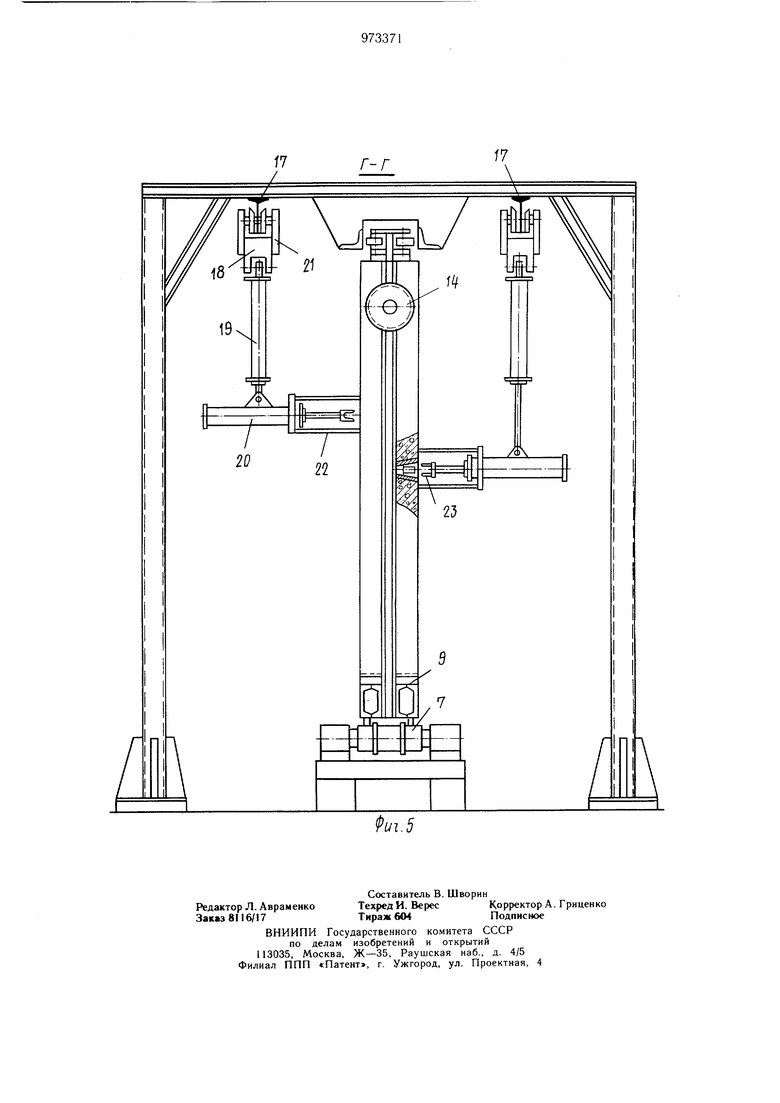

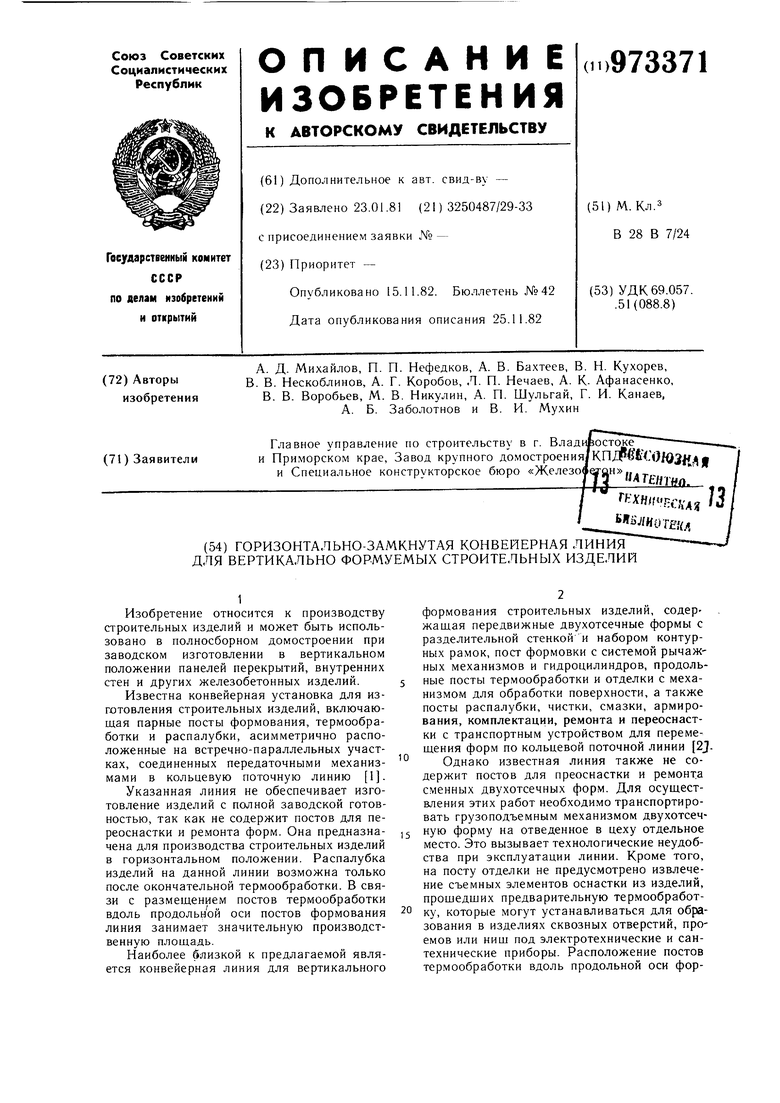

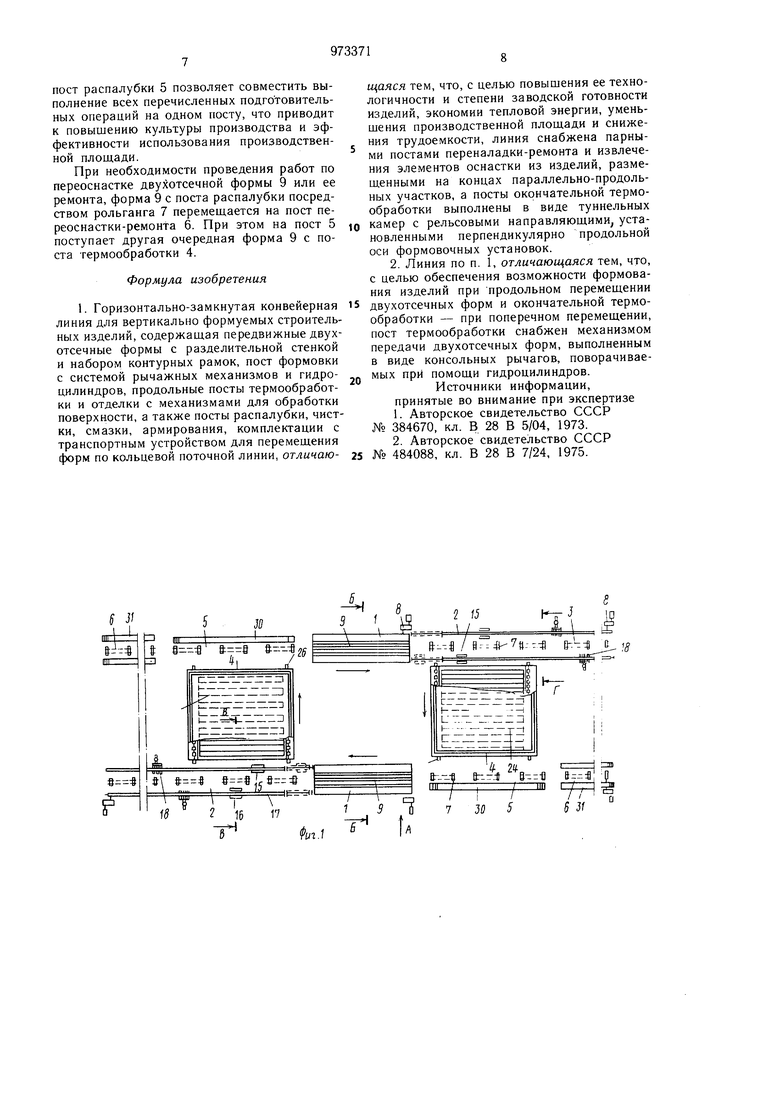

На фиг. 1 показана конвейерная линия, вид в плане; на фиг. 2 - то же, вид на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1, с находящимися изделиями на постах; на фиг. 5 - вид Г-Г на фиг. 1,в момент передачи двухотсечной формы с рольганга на поперечный путь туннельной камеры.

Конвейерная линия состоит из следующих парных постов: формовки 1, отделки 2, извлечения элементов оснастки 3, термообработки 4, распалубки, чистки, армирования и комплектации 5 и переоснастки-ремонта 6.

Посты 1, 2, 3, 5 и 6 каждого параллельно-продольного участка линии снабжены транспортным устройством, выполненным в виде трех секций рольгангов 7, снабженных автономными реверсивными приводами 8 с управлением. При помощи транспортного устройства перемещаются сменные двухотсечные формы 9 последовательно по постам.

Две секции объединяют по два поста, как например: посты отделки 2 и извлечения элементов оснастки 3, посты распалубки 5 и переоснастки 6. На посту формовки 1 выполнена независимая секция рольганга 7 с реверсивным приводом 8. Все три секции рольгангов могут работать независимо друг от друга и при необходимости - одновременно.

Пост формовки 1 оснащен стационарной формовочной установкой (наружной опалубкой), выполненной с двумя наружными щитами 10, имеющими тепловые полости 11, раму 12 и привод для их раскрытия-закрытия 13. Двухотсечная форма 9 выполнена с

разделительной перегородкой, содержащей тепловую полость. Наружные щиты 10 формовочной установки образуют с передвижными двухотсечными формами 9 формовочные отсек для укладки бетона. Между рольгангами на посту формовки 1 могут размещаться отдельные устройства (не показаны). Тепловые полости наружных щитов 10 и двухотсечных форм 9 выполнены с устройствами для ввода пара или с электронагревателями. Двухотсечная форма 9 снабжена колесами 14 для поперечного хода, прикрепленными к противоположным торцам разделительной перегородки.

Пост отделки 2 снабжен механизмом 15 для обработки открытой поверхности свежеотформованного изделия в вертикальном положении. Механизм 15 содержит рабочий орган, перемещающийся вертикально по раме 16, которая, в свою очередь, перемещается горизонтально по направляющей балке

17, размещенной над постом 2.

Пост извлечения элементов оснастки 3 снабжен устройством 18 для их извлечения из изделия, прошедшего предварительную термообработку. Устройство 18 перемещается по направляющей балке 17. Это позволяет при необходимости, с целью совмещения процессов, оснащать пост отделки 2 и пост извлечения 3 механизмами 15 для обработки поверхности и устройством 18 для извлечения оснастки.

Устройство 18 выполнено в виде двух пневмо-гидроцилиндров 19 и 20, связанных перпендикулярно. Корпус цилиндра 19 прикреплен шарнирно к каретке 21, перемещающейся по направляющей балке 17, а шток его - шарнирно к корпусу цилиндра 20,

5 оснащенному с.менным приспособлением 22 для упора. Шток цилиндра 20 снабжен сменным устройством 23 для зацепления элементов оснастки.

Пост терм ообработки 4 оснащен туннельной камерой 24, устаио влен«ой перпендикулярно к продольной оси формовочной установки. К продольным стенам туннельной камеры 24 прикреплены рельсовые направляющие 25. Для передачи двухотсечных форм с продольного рольганга 7 на поперечный рель, совый путь 25 пост термообработки 4 снабжен механизмом, выполненным в виде консольного рычага 26. Верхняя грань консольного рычага со стороны шарнирного конца выполнена на уровне отметки рельсового пути 25, а в направлении свободного конца - с наклоном для самопроизвольного скатывания по нему катка 14 двухотсечной формы. Привод поворота консольного рычага состоит из гидроцилиндра 27, корпус которого так же, как и консольный рычаг 26, шарнирно прикреплен к торцу туннельной

5 камеры 24, а шток к консольному рычагу, совершающему поворот на угол не более 90°. При повороте консольного рычага вверх он сначала приподнимает при помощи колеса 14 двухотсечную форму, которая затем самопроизвольно по нему скатывается на рельсовый путь 25 туннельной камеры. Потолок туннельных камер выполнен в виде съемных крышек 28, опирающихся на продольные несущие стены с уплотнением при помощи гидравлического замка 29. Туннельные камеры 24 на входе и на выходе снабжены подъемными щторными дверями, наматывающимися на барабан.

Пост распалубки 5 совмещен в единый пост с постами подготовки-чистки, смазки, армирования и комплектации съемными элементами оснастки, закладными деталями и каналообразователями под скрытую электропроводку. Пост 5 снабжен рольгангом 7 и подъемными ходовыми трапами 30 для обслуживания.

Пост переоснастки-ремонта 6 снабжен рольгангом 7 и подъемными ходовыми трапами 31 для удобства обслуживания. На посту 6 производится переоснастка двухотсечных форм на другие типы изделий с изменением их геометрических размеров, а также их средний и текущий ремонт.

Работа кассетной конвейерной линии происходит в следующей последовательности.

С парных гюстов распалубки-подготовки 5, укомплектованные арматурой, закладными деталями, элементами оснастки и каналообразователей под скрытую электропроводку, двухотсечные формы 9 одновременно или раздельно перемещаются рольгангом 7 на парные посты формовки 1. Наружные щиты 10 при помощи привода 13 закрываются, образуя с двухотсечной формой 9 две формовочные полости под два изделия. При необходимости изготовления четырех укороченных изделий в двухотсечной форме 9 каждый ее отсек разделяется вертикальной бортоснасткой на два изделия. После закрытия наружных щитов производится укладка бетонной смеси в формовочные полости сначала на одном формовочном посту 1, а затем - на другом посту 1. Разрыв во времени окончания формования одного поста над другим не должен превышать 10-15 мин.

Виброуплотнение бетонной смеси производится при помощи размещенных между рольгангами на постах формовки вибрационными устройствами (не показаны) или глубинными вибраторами.

По окончанию виброуплотнения бетона в тепловые полости наружных щитов 10 и разделительной перегородки двухотсечной формы 9 подается пар или другой источник тепла. Первичная термообработка бетона осуществляется 30-60 мин, затем прекращают подачу пара. За это время бетонная смесь приобретает транспортную прочность, исключающую деформацию первоначально прогретого изделия при раскрытии щитов 10 при транспортировке двухотсечной формы 9 с изделиями по рольгангу на пост отделки.

Перед перемещением двухотсечной формы с изделиями на пост отделки 2 извлекают при помощи крана или другого механизма каналообразователи из изделий раскрывают щиты 10. На посту отделки 2 открытые поверхности предварительно прогретых изделий подвергаются обработке фи помощи рабочего органа механизма 15. При этом предварительно на открытую поверхность отформованного изделия при необходимости, наносится отделочный слой. Возможна обработка поверхности отформованного изделия и без нанесения дополнительного отделочного материала. После обработки поверхности двухотсечная форма 9 рольгангом 7 перемещается с поста 2 на пост 3, где осущест5вляется извлечение съемных элементов оснастки. При помощи устройства 16 извлекаются элементы оснастки различного назначения. В случае образования сколов или других повреждений сразу же осуществляется ремонт этих мест путем нанесения на поверхность изделия отделочного материала, который прочно схватывается с предварительно прогретым слоем бетона и доводится до состояния чистовой отделки. С этой целью предусмотрена возможность перемещения механизма 15 для обработки поверхности с поста отделки 2 на пост 3 по балке 17. Также устройство 18 для извлечения элементов оснастки может перемещаться при необходимости с поста 3 на пост 2. Такая возможность перемещения механизма 15 и устройства 18

0 позволяет расширить технологические возможности линии. Помимо этого на постах 2 и 3 предусмотрена подача пара в паровую полость двухотсечной формы 9, что дает возможность сократить время термообработки в туннельных камерах. После извлечения элементов оснастки и возможного частичного исправительного ремонта после их удаления двухотсечная форма 9 с помощью рольганга 7 возвращается с поста 3 на пост 2 и посредством консольных рычагов 26 передается с продольного рольганга на поперечный рельсовый путь 25 туннельных камер 24. При этой передаче двухотсечная форма 9 устанавливается колесами 14 на рельсовый путь 25. При наклонном выполнении рельсового пути 25 двухотсечная форма 9 может

5 скатываться самопроизвольно в сторону поста распалубки 5. После окончательной термообработки изделий двухотсечная форма 9 также при помощи консольных рычагов 26 передается с поперечного рельсового пути

« 25 на продольный рольганг 7 поста распалубки 5. Готовые изделия краном распалубливаются и устанавливаются на самоходную тележку для вывоза их на склад, а двухотсечная форма подвергается чистке, смазке, армированию, оснащению элементами оснастки, закладными деталями и каналообразователями.

В связи с тем, что двухотсечная форма 9 на посту формовки 1 находится 30-60 мин.

пост распалубки 5 позволяет совместить выполнение всех перечисленных подготовительных операций на одном посту, что приводит к повышению культуры производства и эффективности использования производственной площади.

При необходимости проведения работ по переоснастке двухотсечной формы 9 или ее ремонта, форма 9 с поста распалубки посредством рольганга 7 перемещается на пост переоснастки-peMOHta 6. При этом на пост 5 поступает другая очередная форма 9 с поста термообработки 4.

Формула изобретения

1. Горизонтально-замкнутая конвейерная линия для вертикально формуемых строительных изделий, содержащая передвижные двухотсечные формы с разделительной стенкой и набором контурных рамок, пост формовки с системой рычажных механизмов и гидроцилиндров, продольные посты термообработки и отделки с механизмами для обработки поверхности, а также посты распалубки, чистки, смазки, армирования, комплектации с транспортным устройством для перемещения форм по кольцевой поточной линии, отличающаяся тем, что, с целью повыщения ее технологичности и степени заводской готовности изделий, экономии тепловой энергии, уменьшения производственной площади и снижения трудоемкости, линия снабжена парными постами переналадки-ремонта и извлечения элементов оснастки из изделий, размещенными на концах параллельно-продольных участков, а посты окончательной термообработки выполнены в виде туннельных

камер с рельсовыми направляющими, ycTBj новленными перпендикулярно продольной оси формовочных установок.

2. Линия по п. 1, отличающаяся тем, что, с целью обеспечения возможности формования изделий при продольном перемещении

двухотсечных форм и окончательной термообработки - при поперечном перемещении, пост термообработки снабжен механизмом передачи двухотсечных форм, выполненным в виде консольных рычагов, поворачиваемых при помощи гидроцилиндров. Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 384670, кл. В 28 В 5/04, 1973.

2.Авторское свидетельство СССР № 484088, кл. В 28 В 7/24, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвейерная линия для вертикально-формуемых строительных изделий | 1981 |

|

SU1006232A1 |

| Горизонтально-замкнутая конвейерная линия для вертикально-формуемых строительных изделий | 1983 |

|

SU1150081A1 |

| Конвейерная линия для изготовления вертикально-формуемых строительных изделий | 1981 |

|

SU992197A1 |

| Горизонтально замкнутая конвейерная линия для вертикально формуемых строительных изделий | 1986 |

|

SU1433812A1 |

| Горизонтально-замкнутая конвейерная линия для вертикального формования бетонных изделий | 1984 |

|

SU1207775A1 |

| Механизм для перемещения щита опалубки | 1980 |

|

SU895678A1 |

| Кассетно-конвейерная линия | 1986 |

|

SU1369131A1 |

| Челночная кассетно-конвейерная линия | 1989 |

|

SU1719208A1 |

| Установка для вертикального формования строительных изделий | 1986 |

|

SU1421538A1 |

| Установка для вертикального формования строительных изделий | 1980 |

|

SU897523A1 |

I J

.

да

&---%5 Jj/

:i-:L--ir-jr- zi :--- - з --З:л --flT fl- -ft f I 7 5 fl f52 16 17

2 /J

fti.-. / й 4и7й:-1 / -) r-z.I L. -q L .1Г Л .1I t л 2tt Iпш -- Bnrj B-r-0 «3 / ti I i 7 Jfl 5

2 28

8-8

Авторы

Даты

1982-11-15—Публикация

1981-01-23—Подача