Таким образом, для повышения содержания NaCl в обогащенном карналлите необходимо понизить концентрацию MgCl. в насыщенном щелоке до 26,6%. Расчет упругости пара для разных концентраций MgCl показал, что при поступлении на ВКУ щелоков с ,меньшим содержанием MgClj можно дос.тигнуть большего изменения упругости пара и охладить щелок до более низкой температуры, т. е. испарить на ВКУ большее количество воды. Для насыщенного щелока с 28,84% MgCl2 при охлаждении до (существующий режим ) степень испарения составила 5,3%,.а при использовании насыщенйого щело.са с 26,63% MgCl (предлагаемый режим) степень испарения составила 8,5-9% и температура охлажденного щелока 40°С.

Расчет по диаграмме KCl-NaC -MgC1 -ИгО показал, что в первом случае

выход обогащенного карналлита равен 18,5 т/100 т насыщенного щелока., а во втором случае - 19,0 т/100 т насыщенного щелока.

Способ осуществляется следующим образом.

После измельчения карналлитовой руды она подается на растворение, причем с соотношением руда: растворяющий щелок - 1:2,5, затем она проходит стадию осветления, кристешлизации, сгущения, фильтрации. На стадии кристаллизации процесс пров.одится при новом температурном режиме, и конечная температура составляет 40-45° в отличие от существующего температурного режима - 50-55°С .

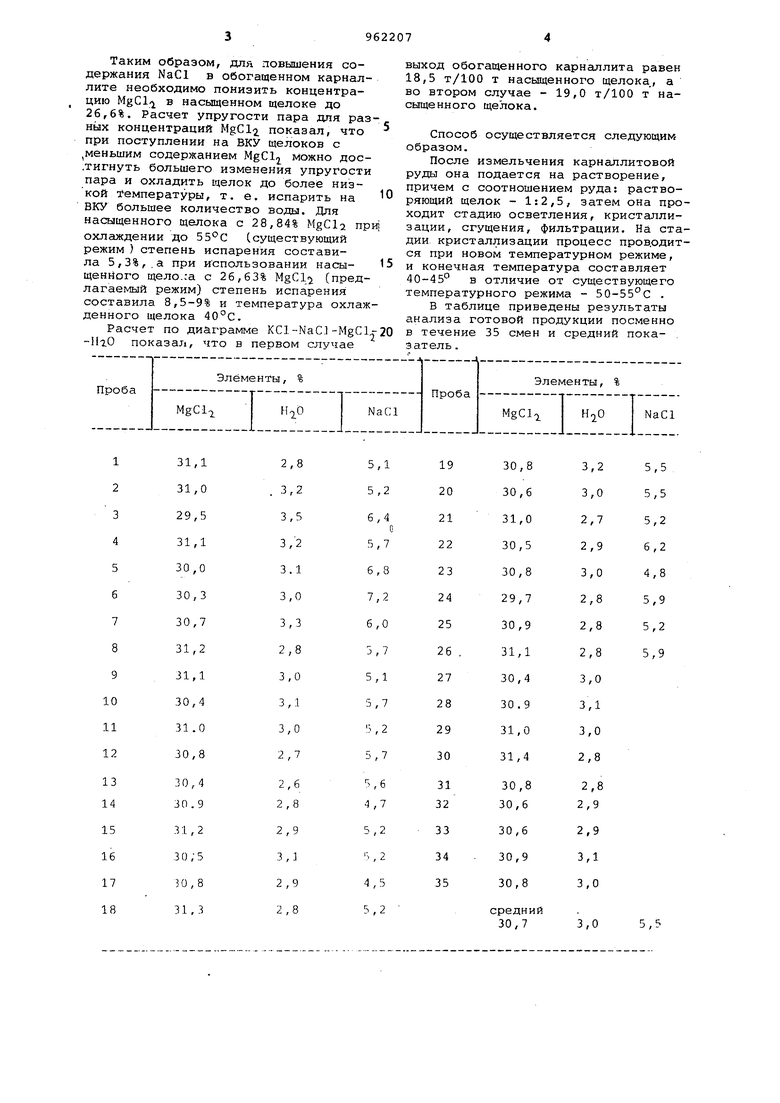

В таблице приведены результаты анализа готовой продукции посменно в течение 35 смен и средний показатель .

Способ по предлагаемому изобретению испытан в промышленных условиях. Проведенные промышленные испытания подтвердили, что использование насыщенных щелоков с концентрацией MgCl 26,2-26,7% и охлаждение их в ВКУ до 40°С позволяет при той же производительности получать обогащенный карналлит, средний состав которого по 35 сменным пробам составляет, %: 30,.i; 3, 5,5 NaCl. При этом полнота извлечения MgCli из руды повысилась с 78,4% до 81,3%, а потери MgClj с отвалом и глинистым шламом снизились: с отвалом - с 3,6 до 2,9%, а с необработанным глинистым шламом - с 15 до 12,5%, Использование предлагаемой схемы позволит получить продукт, удовлетворяющий требованиям и магниевой, и калийной промьошленности.

Формула изобретения Способ получения обогащенного карналлита, включающий р астворение руды природного карналлита щелоком, осветление, сгущение, кристаллизацию обогащенного карналлита и его фильтрацию, отличаю щи йс я тем, что, с целью повышения содержания хлористого натрия в обогащенном, карналитте и снижения потерь

0 хлористого магния с отходами произво.дства, на стадию растворения РУДУ и растворяющий щёлок подают в соотношении (2,3-2,5): 1, а кристал лизацию заканчивают при температуре 40-45°С.

5

.Источники информации, принятые во внимание при экспертизе

1,4 Авторское свидетельство СССР - 278654, кл. С 01 F 5/30, 1968.

2.Химия и химическая тбхнология Известие вузов CCCP1968,№1, с. 62-68.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ РАСТВОРЕНИЯ СОЛЕЙ | 2015 |

|

RU2598937C2 |

| Способ переработки карналлитовых руд | 1991 |

|

SU1791387A1 |

| Способ переработки сильвинитовой или карналлитовой руды | 1987 |

|

SU1587001A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОГАЩЕННОГО КАРНАЛЛИТА | 2022 |

|

RU2792267C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОГАЩЕННОГО КАРНАЛЛИТА | 2019 |

|

RU2701609C1 |

| СПОСОБ ПЕРЕРАБОТКИ КАЛИЙСОДЕРЖАЩИХ РУД | 2009 |

|

RU2414423C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ РАСТВОРЕНИЯ КАРНАЛЛИТОВЫХ РУД | 2009 |

|

RU2404845C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА КАЛИЯ | 1991 |

|

RU2024431C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ХЛОРИСТОГО КАЛИЯ | 2006 |

|

RU2315713C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРНАЛЛИТА | 2011 |

|

RU2458008C1 |

Авторы

Даты

1982-09-30—Публикация

1980-08-15—Подача