Штампы для калибр.авки отверстий в сепараторе подшипников качения, состоящие из корпуса, матрицы и установочиой головки, известны. Обычно такие штампы имеют один пуансон, используемый для поочередной калибровки отверстий в сепараторе. Неодновременная калибровка отверстий сепаратора приводит к искажению его формы и браку. Кроме того, при поочередной калибровке отверстий требуется перестановка сепаратора после каждого хода ползуна пресса, что приводит к значительному увеличению продолж-лтельности операции калибровки.

В описываемом .штамп;е указаншые недостатки устранены тем, что в нем применен комплект калибруюших пуансонов, выполненных за одню целое с кулачками, перемешаемьгми действием установочносъемочной головки по направляюш, неподвижного конуса и упирающимися нижними концами в подвижное кольцо, которое жестко соединено с матрицей.

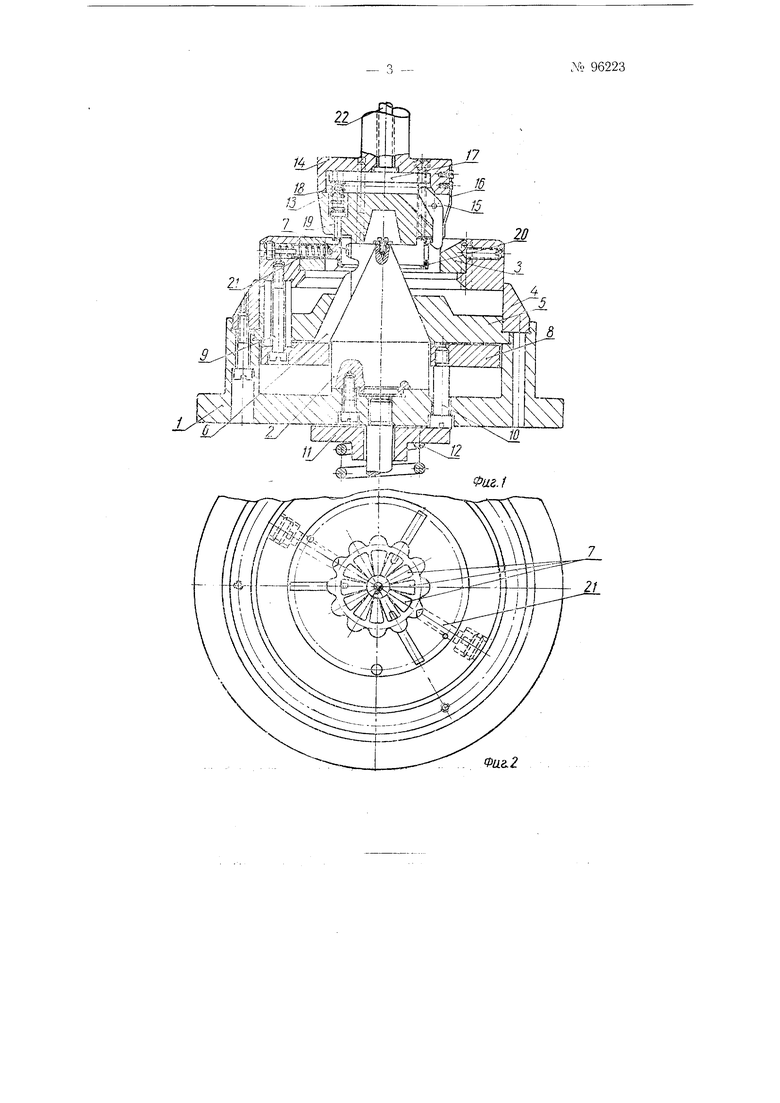

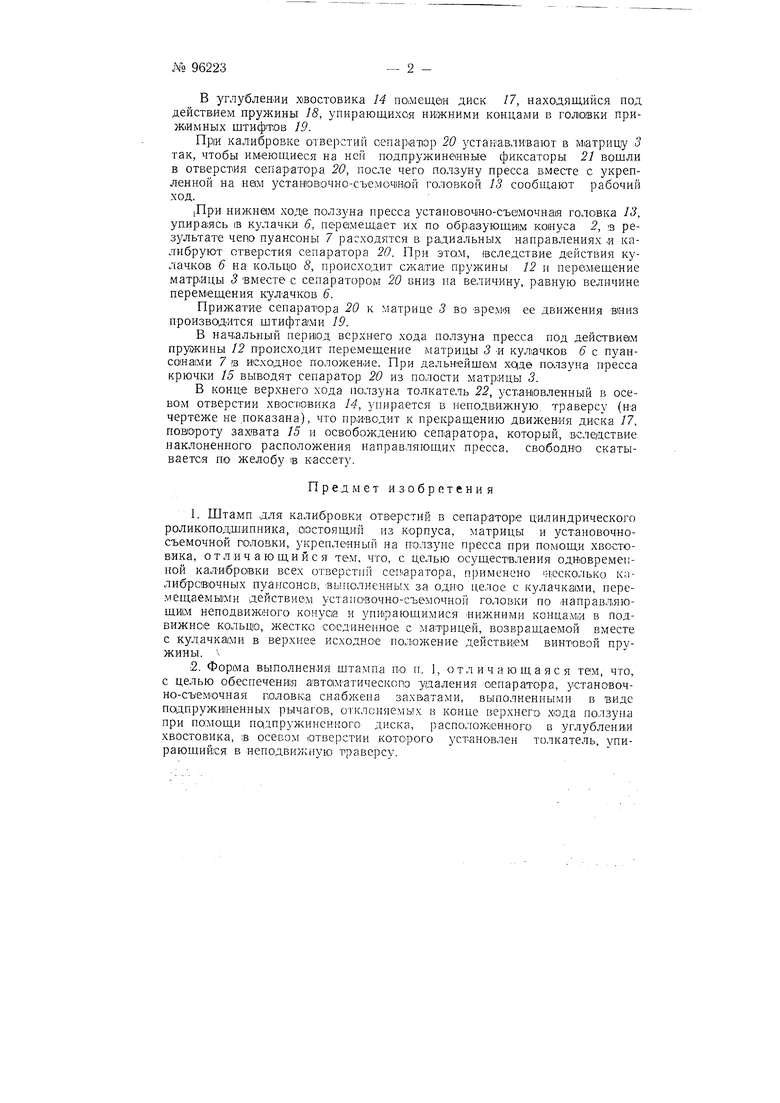

На фиг. 1 изображен щтамп в разрезе; «а фиг. 2-вид сверху.

состоит из корпуса 1, жестко укрепленного на нем конуса 2, матрицы 3, направляющего кольца 4, шайбы 5 и установленных в ее радиальных пазах с возможностью перемещения кулачков 6, выполненных за одно целое с калибрующими пуансонами 7.

Кулачки 6 упираются нижвими концами в кольцо 8, жестко соединенное с матрицей 3 посредством в;интав 9. В кольце S укреплены винты 10, упирающиеся ;в щайбу //, находящуюся под действием пружины 12, перемещающей кольцо 8 вместе с .матрицей 3 и кулачками 6 в верхнее крайнее положение.

Над пуансона .ми 7 расположена установочно-съемная головка 13, жестко ооединен ная с хвостовиком 14, устанавливаемым на ползуне пресса.На головке 13 укреплены поворотные захваты 15, выполненные в виде рычагов, находящихся под действием пластинчатых пружин 16.

А 96223

В углублейии хвостовика 14 помещен диск 17, находящийся под действием пружины 18, упирающихся нижними концами в головки прижймных штифтов 19.

При калибровке отверстий оепаратюр 20 устанавливают в матрицу 3 так, чтобы имеющиеся на ней подпружинеиные фиксаторы 21 вошли в отверстия сепар-атора 20, после чего ползуну пресса вместе с укрепленной на нам установючно-съемочиой головкой 13 сообщают рабочий ход.

(При ходе ползуна пресса установоч1но-съамочна1я головка 13, упираясь (В кулачки 6, перемещает их по образующим конуса 2, :з результате чело пуансоны 7 расходятся в радиальных направлениях .и калибруют отверстия сепаратора 20. При этом, вследствие действия кулачкав 6 на кольцо 8, происходит сжатие пружины 12 и переагещение матрицы 3 вместе с сепаратором 20 вниз па величину, равную величине перемещения кул-ачков 6.

Прижатие сепаратора 20 к матрице 5 в:о времся ее движения вепз производится штифта)ми 19.

В нач.альный периюд верхнего хода ползуна пресса под действие(м пружины 12 происходит перемещение матрицы 3 и кулачков 6 с пуапcoHaiMH 7 щ исходное положение. При дальнейшем хаде ползуна пресса крючки 15 выводят сепаратор 20 из полости матр:ицы 3.

В конце верхнего хода ползуна толкатель 22, установленный Б осевом отверстии хвостювика 14, упирается в неподвижную, траверсу (на чертеже не показана), что приводит к прекращению движения диска 17, повюроту захвата 15 и освобождению сепаратора, который, вследствие наклоненного расположения направляющих пресса, свободно скатывается по желобу 1В кассету.

Предмет изобретения

1. Штамп для калибровки отверстий в сепар аторе цилиндрического роликоподшипника, состоящий из корпуса, матрицы и установочносъемочной головки, укрепленный на ползуне пресса при помощи хвостов.ика, отличающийся тем, что, с целью осуществления одновременной кали1бровки всех oTsepcTin-i ceiiiapaTopa, применено несколько K;Iлибрсиочных пуансонов, :выполнен«ых за одно целое с кулачка(ми, перемещаемыми действием устаповочно-съемочной головки по -направляющим неподвижного конусе и упирающимися нижними концами в подвижнее кольцю, жестко со1единенное с матрицей, возвращаемой вместе с кулачка|ми в верхнее исходное положение действием винтовой пружины.

:2. Форма выполнения штампа по п. 1, отличающаяся тем, что, с целью обеспечения автом-атичееколо удаления сепаратора, установочно-съемочная головка снабжена захватами, выполненными в виде подпружиненных рычагов, отклоняемых в конце верхнего хода ползуп.а при по:мощи П0(дпружиненного диска, распо.:гоженногО в углублении хвостовика, IB осевом отверстии которого установлен толкатель, упирающийся в неподвижную траверсу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для пробивки отверстий в стенках полых изделий | 1978 |

|

SU668743A1 |

| Автоматический штамп для изготовления пустотелых заклепок из проволоки | 1957 |

|

SU113850A1 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

| Штамп для двухпереходной вытяжки | 1982 |

|

SU1053929A1 |

| Винтовой пресс | 1944 |

|

SU67006A1 |

| УСТРОЙСТВО ДЛЯ ВЫСАДКИ БУРТИКОВ НА СТЕРЖНЕВЫХ ЗАГОТОВКАХ | 2011 |

|

RU2479375C1 |

| Штамп для обжима трубчатых заготовок | 1986 |

|

SU1388153A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| ШТАМП-АВТОМАТ ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2004 |

|

RU2262406C1 |

| Штамп для формования заготовок типа стакана | 1975 |

|

SU579864A3 |

Авторы

Даты

1953-01-01—Публикация

1951-09-20—Подача