2.Штамп по п. I, отличающийся тем, что толкатели выполнены ступенчатыми, и большая по диаметру ступень имеет форму конуса.

3.Штамп по п. 1, отличающийся тем, что пуансон второго перехода выполнен с фланцем на нерабочем торце, а на нерабочем торце пуансона первого перехода выполнена кольцевая выемка по форме этого фланца.

4. Штамп по п. 1, отличающийся тем, что отверстия под хвостовик в плите, несущей пуансоны, и траверсе выполнены резьбовыми.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для двухпереходной вытяжки | 1982 |

|

SU1031574A2 |

| Штамп для двухпереходной вытяжки | 1979 |

|

SU845981A1 |

| Штамп совмещенного действия | 1988 |

|

SU1763071A1 |

| Устройство для штамповки полых изделий из листовых заготовок | 1983 |

|

SU1119755A1 |

| Штамп совмещенного действия | 1986 |

|

SU1342564A1 |

| Штамп для вырубки и многопереходной вытяжки за один ход ползуна пресса | 1980 |

|

SU940929A1 |

| Способ вытяжки коробчатых изделий и устройство для его осуществления | 1977 |

|

SU741997A1 |

| Комбинированный штамп для выполнения разделительных и формообразующих операций на прессах двойного действия | 1981 |

|

SU958014A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Штамп для вытяжки | 1981 |

|

SU997912A1 |

1. ШТАМП ДЛЯ ДВУХПЕРЕХОДНОЙ вытяжки, состоящий из двух подвижйых одна относительно другой частей и содержащий в одной части плиту, несущую телескопически установленные неподвижную матрицу первого перехода, связанную с приводом перемещения, матрицу второго перехода и выталкиватель, а в другой части - плиту, несущую телескопически установленные, связанные с приводами их перемещения пуансоны первого и второго переходов, и прижим, а также хвостовик для связи одной из плит штампа с подвижным элементом пресса, отличающийся тем, что, с целью расширения его технологических возможностей за счет обеспечения раздельной штамповки переходов, привод матрицы второго перехода выполнен в виде подвижной траверсы, размещенной в плите, несущей матрицы, и толкателей, связанных противоположными торцами с матрицей второго перехода и траверсой, при этом в плите, несущей пуансоны, и траверсе выполнены сквозные осевые отверстия для крепления хвостовика. сл ел ОО ;о to ;с

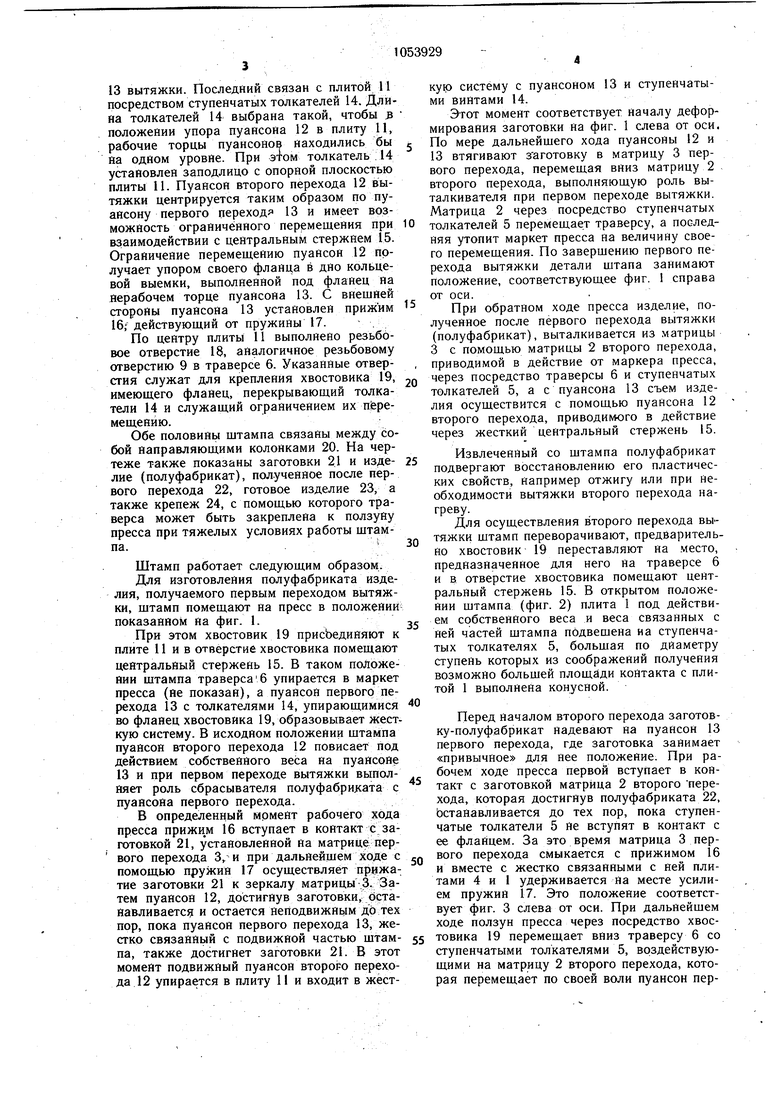

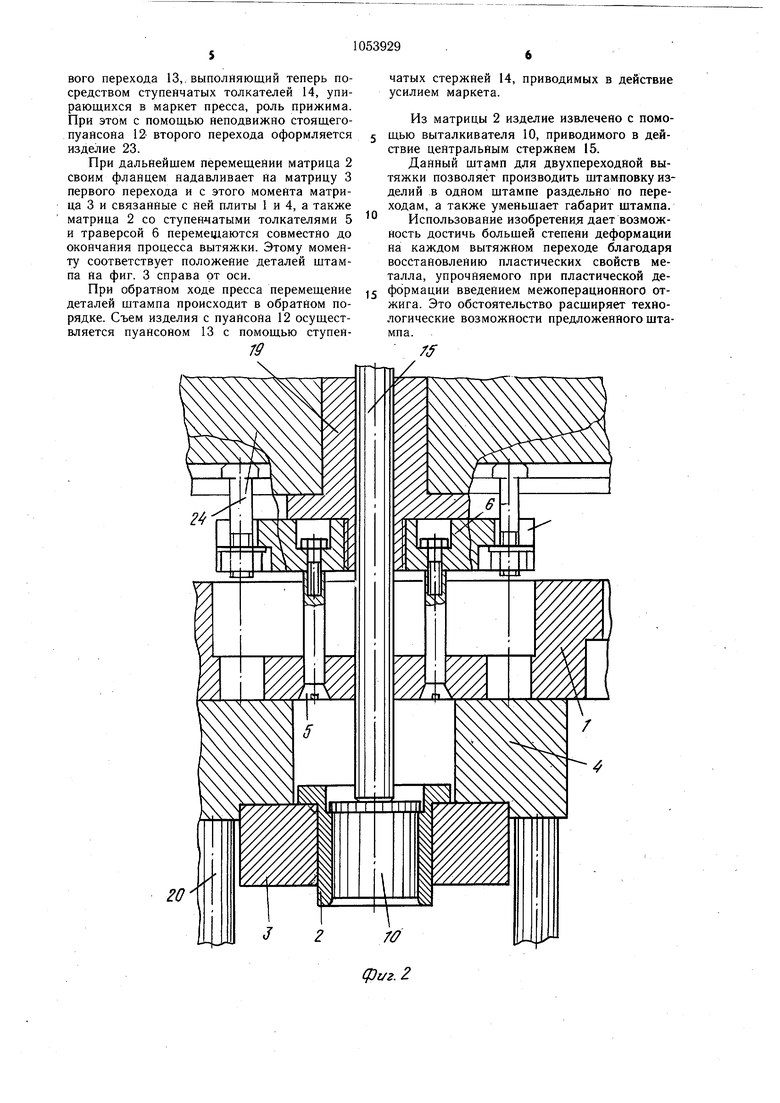

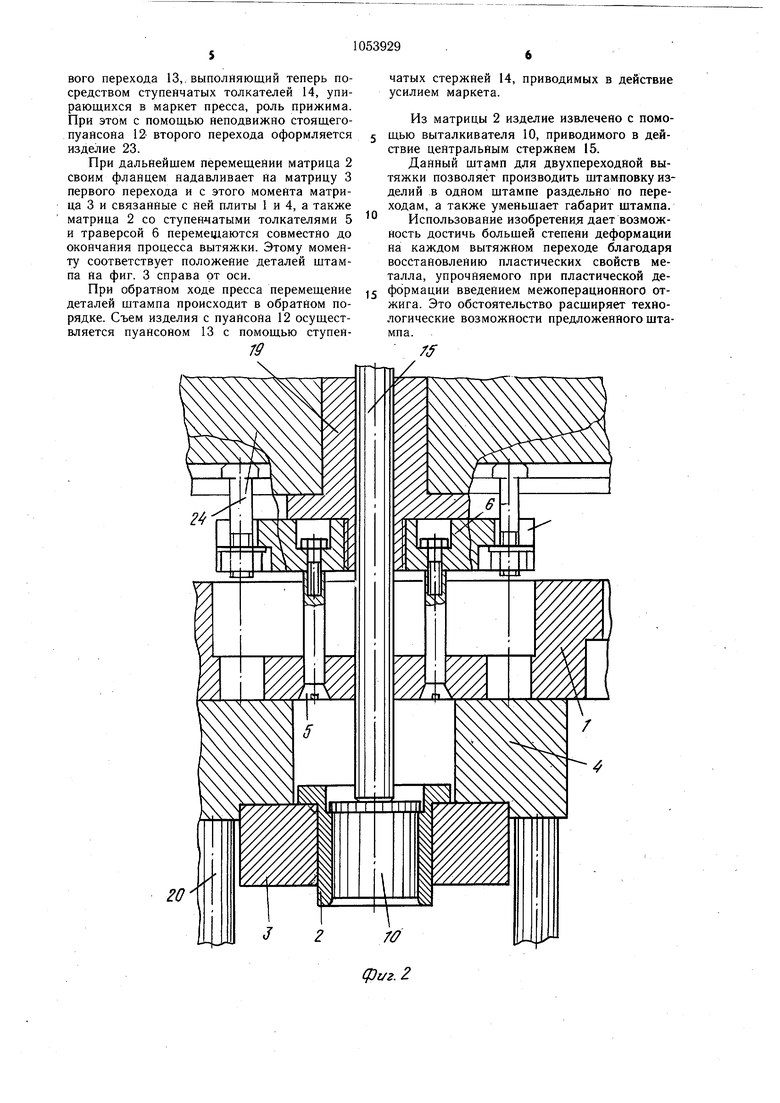

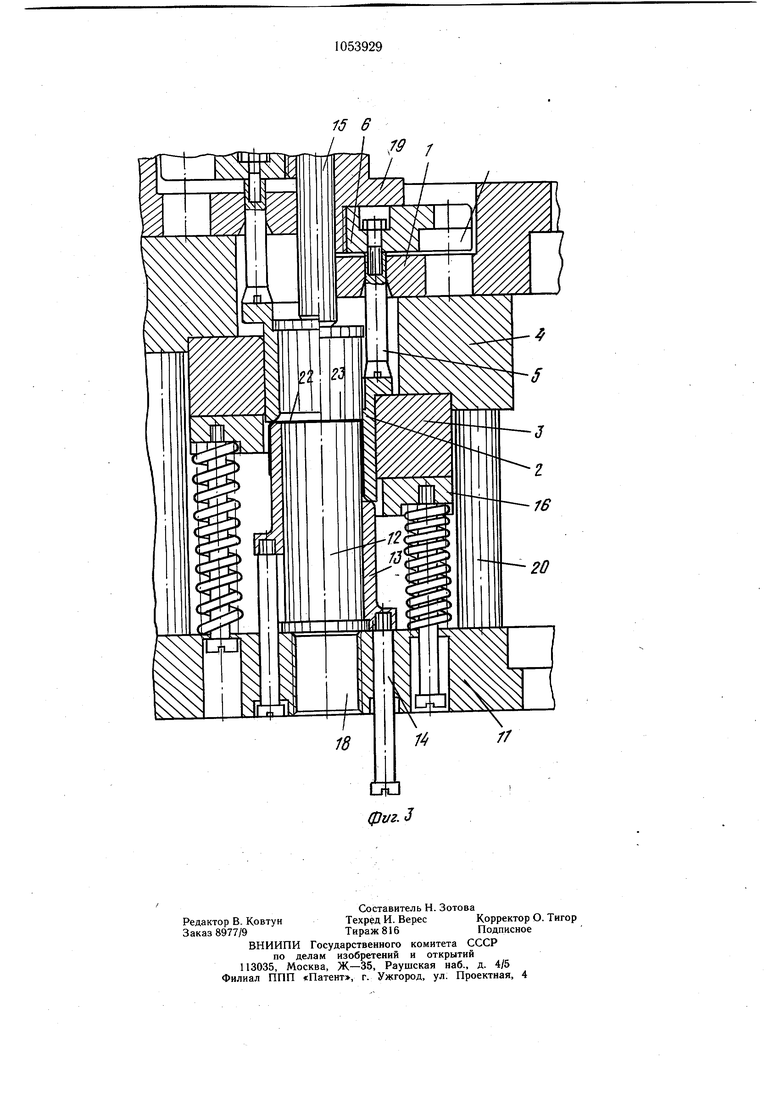

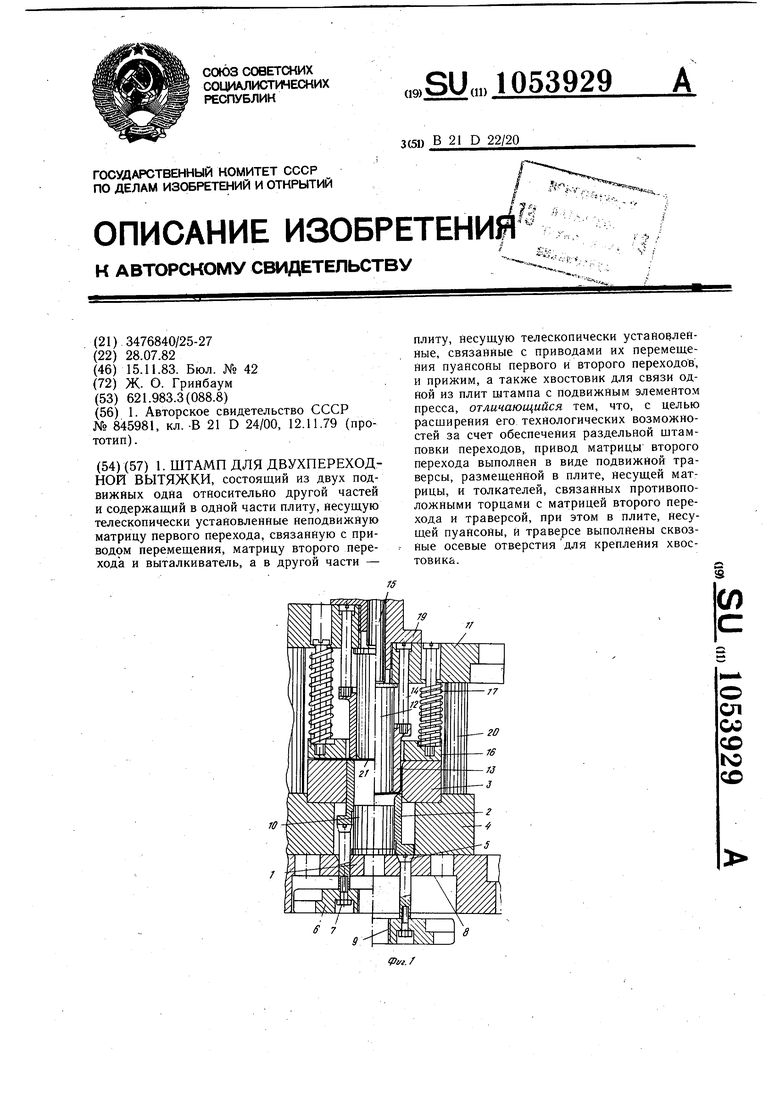

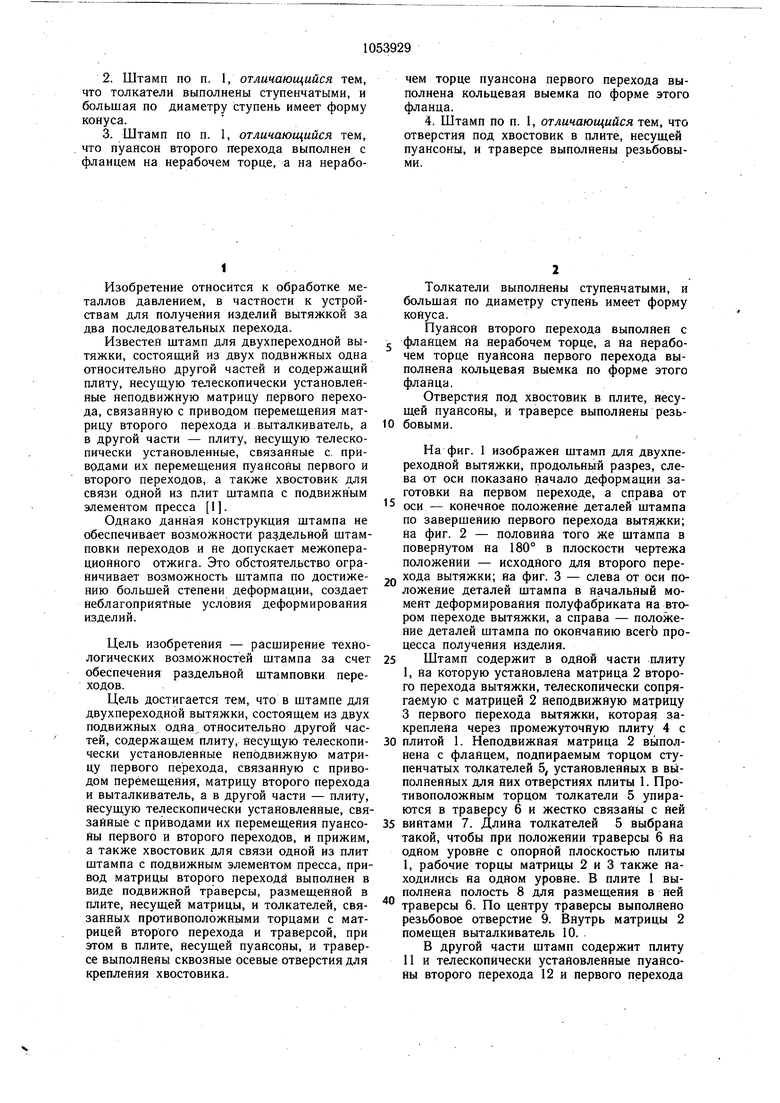

Изобретение относится к обработке металлов давлением, в частности к устройствам для получения изделий вытяжкой за два последовательных перехода. Известен штамп для двухпереходной вытяжки, состояш,ий из двух подвижных одна относительно другой частей и содержащий плйту, несущую телескопически установленные неподвижную матрицу первого перехода, связанную с приводом перемещения матрицу второго перехода и выталкиватель, а в другой части - плиту, несущую телескопически установленные, связанные с. приводами их перемещения пуансоны первого и второго переходов, а также хвостовик для связи одной из плит штампа с подвижным элементом пресса I. Однако данная конструкция штампа не обеспечивает возможности раздельной щтамповки переходов и не допускает межоперационного отжига. Это обстоятельство ограничивает возможность штампа по достижению большей степени деформации, создает нeблaгoпpияtныe условия деформирования изделий. Цель изобретения - расширение технологических возможностей штампа за счет обеспечения раздельной штамповки переходов. Цель достигается тем, что в штампе для двухпереходной вытяжки, состоящем из двух подвижных одна относительно другой частей, содержащем плиту, несущую телескопически установленные неподвижную матрицу первого перехода, связанную с приводом перемещения, матрицу второго перехода и выталкиватель, а в другой части плиту, несущую телескопически установленные, связанные с приводами их перемещения пуансойы первого и второго переходов, и прижим, а также хвостовик для связи одной из плит штампа с подвижным элементом пресса, привод матрицы второго переходи выполнен в виде подвижной траверсы, размещенной в плите, несущей матрицы, и толкателей, связанных противоположными торцами с матрицей второго перехода и траверсой, при этом в плите, несущей пуансоны, и траверсе выполнены сквозные осевые отверстия для крепления хвостовика. Толкатели выполнены ступенчатыми, и большая по диаметру ступень имеет форму конуса. Пуансон второго перехода выполнен с фланцем на нерабочем торце, а на нерабочем торце пуансона первого перехода выполнена кольцевая выемка по форме этого фланца. Отверстия под хвостовик в плите, несущей пуансоны, и траверсе выполнены резьбовыми. На фиг. 1 изображен штамп для двухпереходной вытяжки, продольный разрез, слева от оси показано начало деформации заготовки на первом переходе, а справа от оси - конечное положение деталей щтампа по завершению первого перехода вытяжки; на фиг. 2 - половина того же штампа в повернутом на 180° в плоскости чертежа положении - исходного для второго перехода вытяжки; на фиг. 3 - слева от оси положение деталей штампа в начальный момент деформирования полуфабриката на втором переходе вытяжки, а справа - положение деталей щтампа по окончанию всегЬ процесса получения изделия. Штамп содержит в одной части плиту 1, на которую установлена матрица 2 второго перехода вытяжки, телескопически сопрягаемую с матрицей 2 неподвижную матрицу 3 первого Г1ерехода вытяжки, которая закреплена через промежуточную плиту 4 с плитой 1. Неподвижная матрица 2 выполнена с фланцем, подпираемым торцом ступенчатых толкателей 5, установленных в выполненных для них отверстиях плиты 1. Противоположным торцом толкатели 5 упираются в траверсу 6 и жестко связаны с ней винтами 7. Длина толкателей 5 выбрана такой, чтобы при положении траверсы 6 на одном уровне с опорной плоскостью плиты 1, рабочие торцы матрицы 2 и 3 также находились на одном уровне. В плите 1 выполнена полость 8 для размещения в ней траверсы 6. По центру траверсы выполнено резьбовое отверстие 9. Внутрь матрицы 2 помещен выталкиватель 10. . В другой части щтамп содержит плиту 11 и телескопически установленные пуансоны второго перехода 12 и первого перехода

13 вытяжки. Последний связан с плитой 11 посредством ступенчатых толкателей 14. Длина толкателей 14 выбрана такой, чтобы з положении упора пуансона 12 в плиту 11, рабочие торцы пуансонов находились бы на одном уровне. При этом толкатель , 14 установлен заподлицо с опорной плоскостью плиты 11. Пуансон второго перехода 12 вытяжки центрируется таким образом по пуансону первого переходя 13 и имеет возможность ограниченного перемещения при взаимодействии с центральным стержнем 15. Ограничение перемещению пуансон 12 получает упором своего фланца в дно кольцевой выемки, выполненной под фланец на нерабочем торце пуансона 13. С внещней стороны пуансона 13 установлен прижим 16; действующий от пружины 17.

По центру плиты 11 выполнено резьбовое отверстие 18, аналогичное резьбовому отверстию 9 в траверсе 6. Указанные отверстия служат для крепления хвостовика 19, имеющего фланец, перекрывающий толкатели 14 и служащий ограничением их niepeмещению.

Обе половинь щтампа связаны между собой направляющими колонками 20. На чертеже также показаны заготовки 21 и изделие (полуфабрикат), полученное после первого перехода 22, готовое изделие 23, а также крепеж 24, с помощью которого траверса может быть закреплена к ползуну пресса при тяжелых условиях работы щтампа.

Штамп работает следующим образом.

Для изготовления полуфабриката изделия, получаемого первым переходом вытяжки, щтамп помещают на пресс в положении показанном на фиг. 1.

При этом хвостовик 19 присЬединяют к плите 11 и в отверстие хвостовика помещают центральный стержень 15. В таком положении щтампа траверса6 упирается в маркет пресса (не показан), а пуансон первого перехода 13 с толкателями 14, упирающимися во фланец хвостовика 19, образовывает жесткую систему. В исходном положении щтампа пуансон второго перехода 12 повисает под действием собственного веса на пуансоне 13 и при первом переходе вытяжки выполняет роль сбрасывателя полуфабриката с пуансона первого перехода.

В определенный момент рабочего хода пресса прижи м 16 вступает в контакт с заготовкой 21, установленной на матрице первого перехода 3, и при дальнейшем ходе с помощью пружин 17 осуществляет прижатие заготовки 21 к зеркалу матрицы 3. Затем пуансон 12, достигнув заготовки, останавливаетсд и остается неподвижным до тех пор, пока пуансон первого перехода 13, жестко связанньж с подвижной частью щтампа, также достигнет заготовки 21. В этот момент подвижный пуансон второго перехода 12 упирается в плиту 11 и входит в жёсткую систему с пуансоном 13 и ступенчатыми винтами 14.

Этот момент соответствует началу деформирования заготовки на фиг. 1 слева от оси. По мере дальнейшего хода пуансоны 12 и 13 втягивают заготовку в матрицу 3 первого перехода, перемещая вниз матрицу 2 второго перехода, выполняющую роль выталкивателя при первом переходе вытяжки. Матрица 2 через посредство ступенчатых толкателей 5 перемещает траверсу, а последняя утопит маркет пресса на величину своего перемещения. По заверщению первого перехода вытяжки детали штапа занимают положение, соответствующее фиг. 1 справа от оси.

При обратном ходе пресса изделие, полученное после первого перехода вытяжки (полуфабрикат), выталкивается из матрицы 3 с помощью матрицы 2 второго перехода, приводимой в действие от маркера пресса, через посредство траверсы 6 и ступенчатых толкателей 5, а с пуансона 13 съем изделия осуществится с помощью пуайсона 12 второго перехода, приводимого в действие через жесткий центральный стержень 15.

Извлеченный со щтампа полуфабрикат подвергают восстановлению его пластических свойств, например отжигу или при необходимости вытяжки второго перехода нагреву.

Для осуществления второго перехода вытяжки щтамп переворачивают, предварительно хвостовик 19 переставляют на место, предназначенное для него на траверсе 6 и в отверстие хвостовика помещают центральный стержень 15. В открытом положении щтампа (фиг. 2) плита 1 под действием собственного веса и веса связанных с ней частей штампа подвешена на ступенчатых толкателях 5, больщая по диаметру ступень которых из соображений получения возможно большей площйди контакта с плитой 1 выполнена конусной.

Перед началом второго перехода заготовку-полуфабрикат надевают на пуансон 13 первого перехода, где заготовка занимает «привычное для нее положение. При рабочем ходе пресса первой вступает в контакт с заготовкой матрица 2 второго перехода, которая достигнув полуфабриката 22, Ьстанавливается до тех пор, пока ступенчатые толкатели 5 не вступят в контакт с ее фланцем. За это время матрица 3 первого перехода смыкается с прижимом 16 и вместе с жестко связанными с ней плитами 4 и 1 удерживается на месте усилием пружин 17. Это положение соответствует фиг. 3 слева от оси. При дальнейшем ходе ползун пресса через посредство хвостовика 19 перемещает вниз траверсу 6 со ступенчатыми толкателями 5, воздействующими на матрицу 2 второго перехода, которая перемещает по своей воли пуансон первого перехода 13,, выполняющий теперь посредством ступенчатых толкателей 14, упирающихся в маркет пресса, роль прижима. При этом с помощью неподвижно стоящегопуансона 12- второго перехода оформляется изделие 23.

При дальнейшем перемещении матрица 2 своим фланцем надавливает на матрицу 3 первого перехода и с этого момента матрица 3 и связанные с ней плиты 1 и 4, а также матрица 2 со ступенчатыми толкателями 5 и траверсой 6 перемещаются совместно до окончания процесса вытяжки. Этому моменту соответствует положение деталей штампа на фиг. 3 справа от оси.

При обратном ходе пресса перемещение деталей штампа происходит в обратном порядке. Съем изделия с пуансона 12 осуществляется пуансоном 13 с помощью ступенчатых стержней 14, приводимых в действие усилием маркета.

Из матрицы 2 изделие извлечено с помощью выталкивателя 10, приводимого в действие центральным стержнем 15.

Данный штамп для двухпереходной вытяжки позволяет производить штамповку изделий в одном штампе раздельно по переходам, а также уменьшает габарит штампа.

Использование изобретения дает возможность достичь большей степени деформации на каждом вытяжном переходе благодаря восстановлению пластических свойств металла, упрочняемого при пластической деформации введением межоперационного отжига. Это обстоятельство расширяет технологические возможности предложенного штампа.

/cf

фг/г.2

пg

79

/

фvг.3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Штамп для двухпереходной вытяжки | 1979 |

|

SU845981A1 |

Авторы

Даты

1983-11-15—Публикация

1982-07-28—Подача