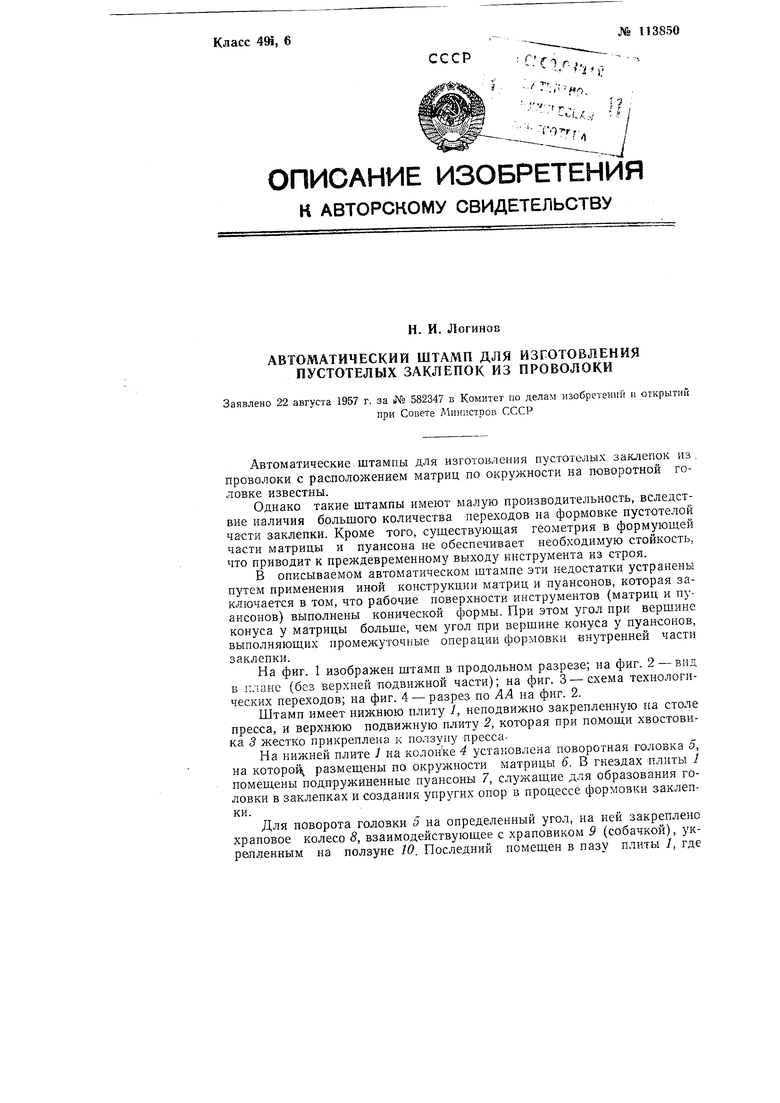

Автоматические,штампы для изготовления пустотелых заклепок из, проволоки с расположением матриц по окружности на поворотной головке известны.

Однако такие штампы имеют малую производительность, вследствие наличия большого количества переходов на формовке пустотелой части заклепки. Кроме того, суш,ествуюш,ая геометрия в формующей части матрицы и пуансона не обеспечивает необходимую стойкость, что приводит к преждевременному выходу инструмента из строя.

В описываемом автоматическом штампе эти недостатки устранены путем применения иной конструкции матриц и пуансонов, которая заключается в том, что рабочие поверхности инструментов (матриц и пуансонов) выполнены конической формьь При этом угол при вершине конуса у матрицы больше, чем угол при вершине конуса у пуансонов, выполняющих промежуточные операции формовки внутренней части заклепки.

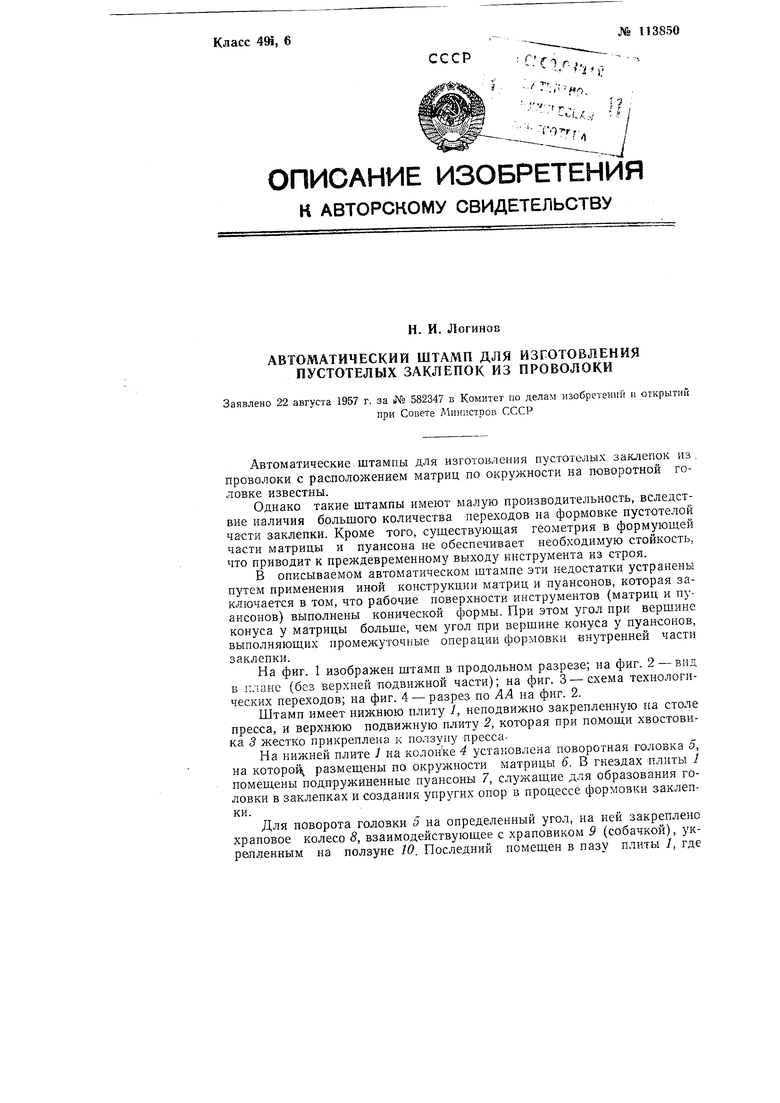

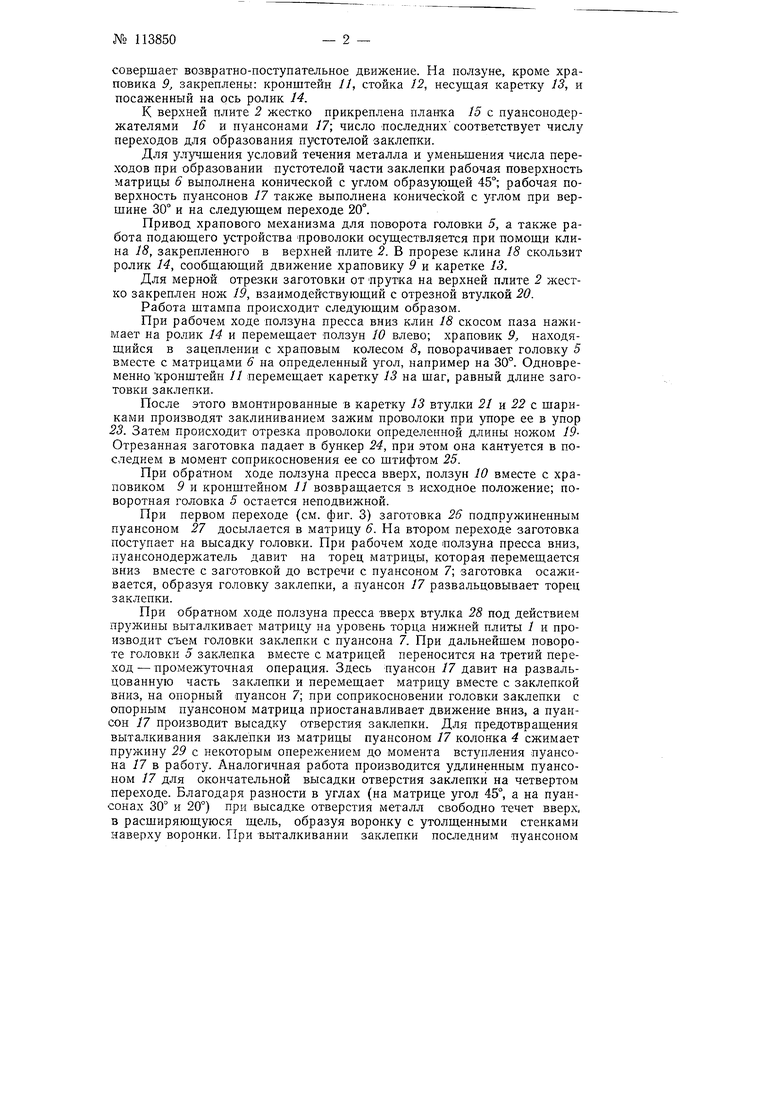

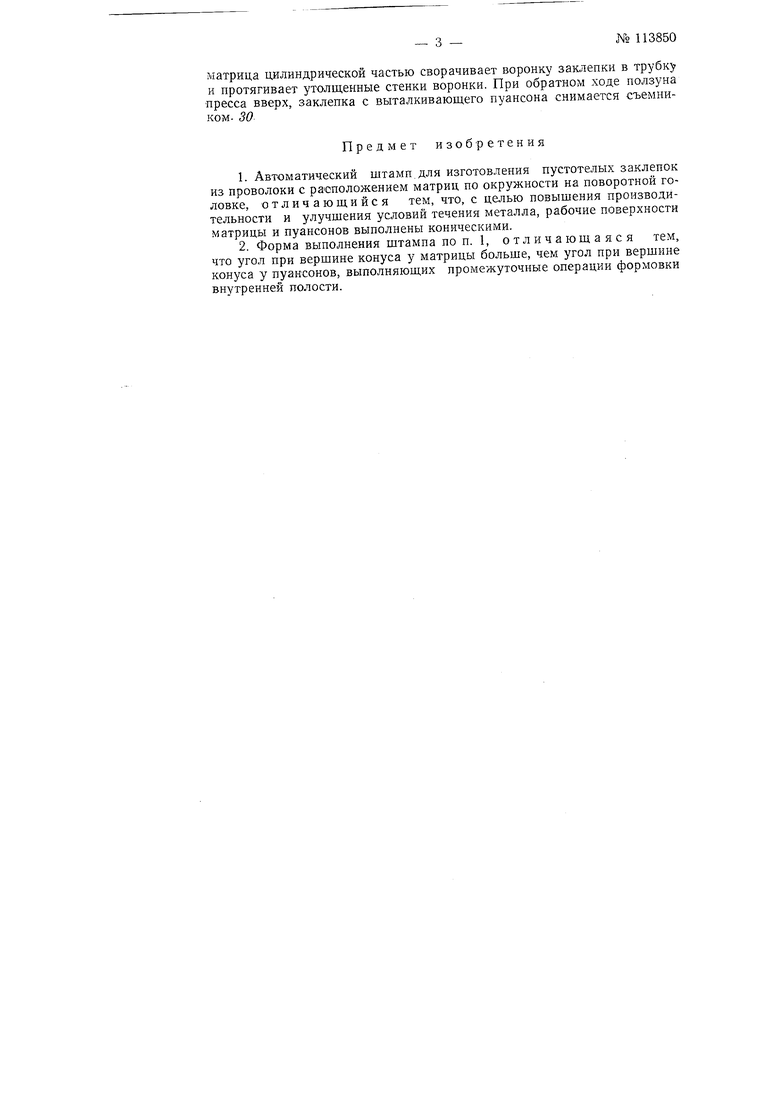

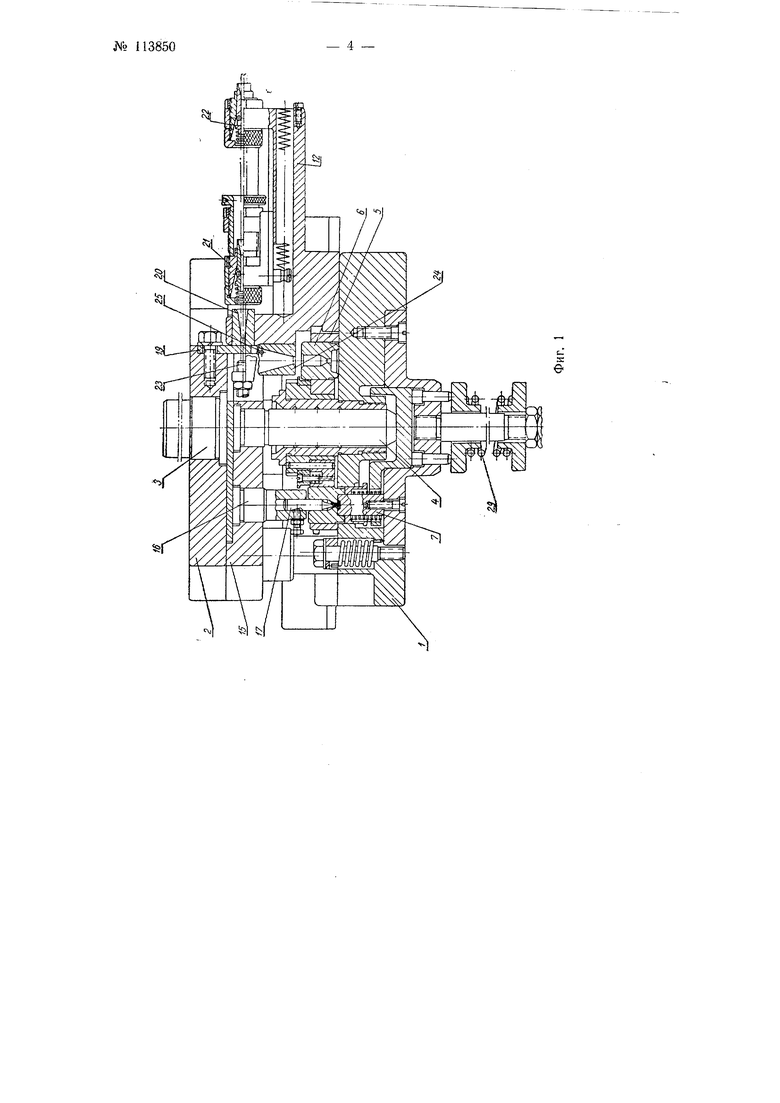

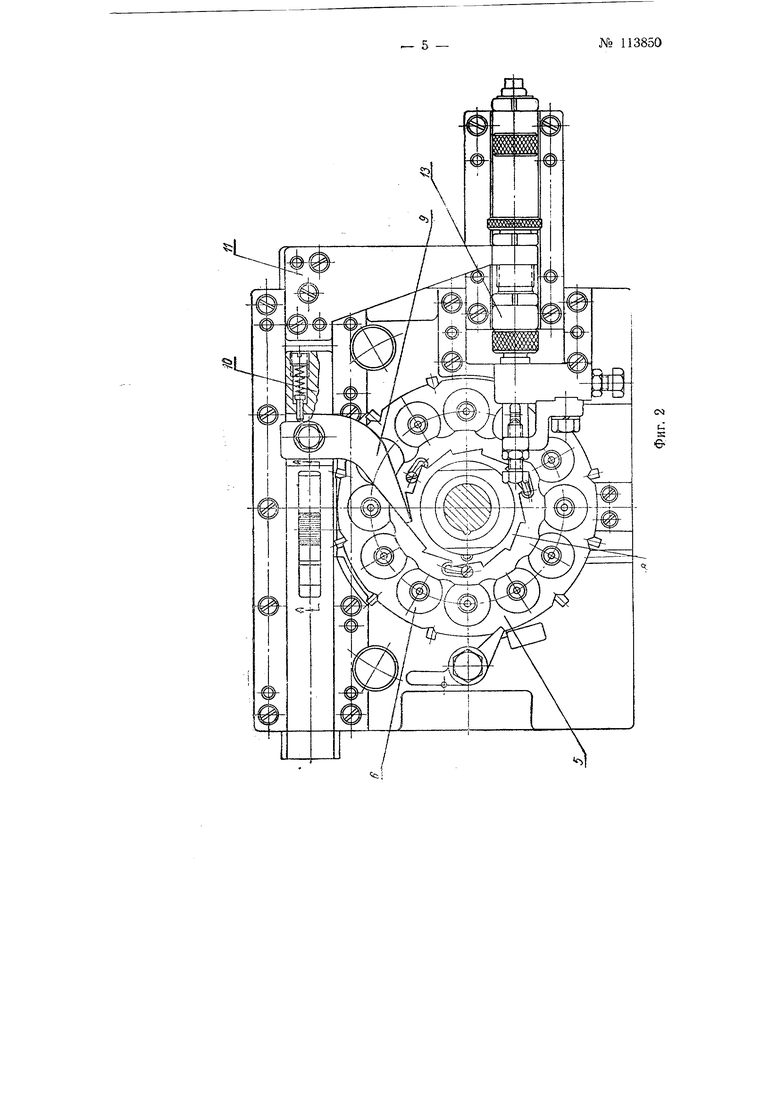

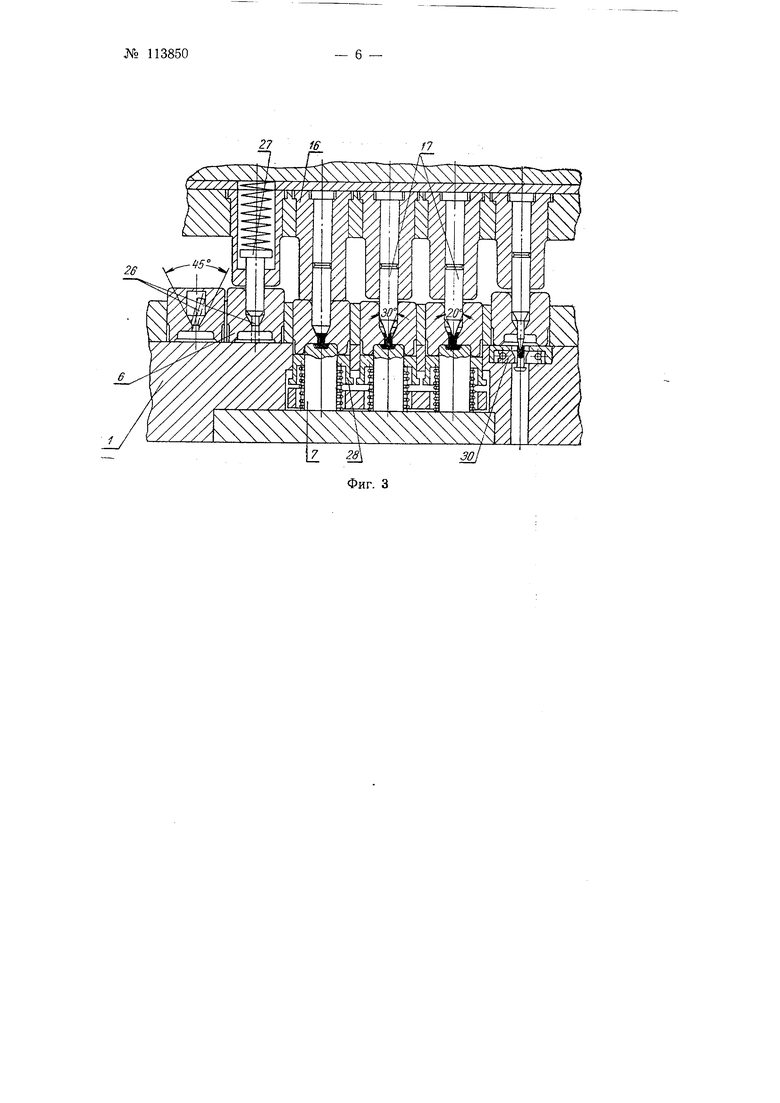

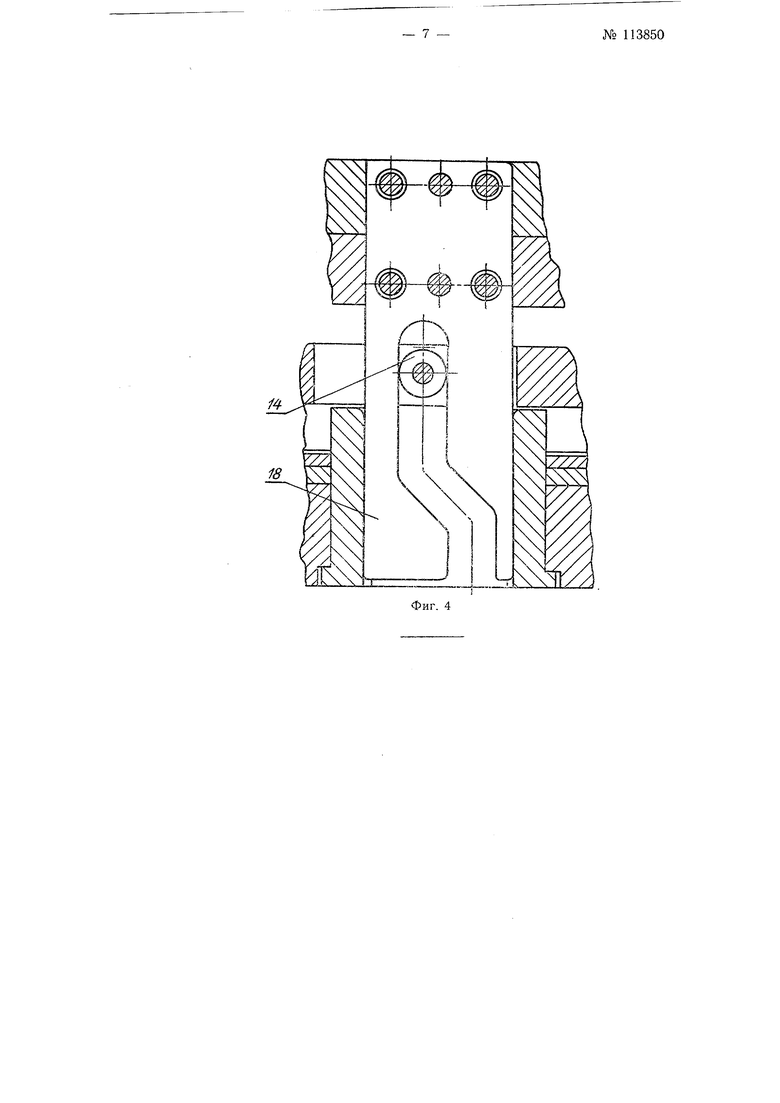

На фиг. 1 изображен штамп в продольном разрезе; на фиг. 2 -вид Б плане (без верхней подвижной части); на фиг. 3-схема технологических переходов; на фиг. 4 - разрез по АА на фиг. 2.

Штамп имеет нижнюю плиту 1, неподвижно закрепленную на столе пресса, и верхнюю подвижную плиту 2, которая при помощи хвостовика 3 жестко прикреплена к ползуну прессаНа нижней плите / на колонке 4 установлена поворотная головка 5, на которой размещены по окружности матрицы 6. В гнездах ллиты 1 помещены подпружиненные пуансоны 7, служащие для образования головки в заклепках и создания упругих опор в процессе формовки заклепки.

Для поворота головки 5 на определенный угол, на ней закреплено храповое колесо 8, взаимодействующее с храповиком 9 (собачкой), укрепленным на ползуне 10. Последний помещен в пазу плиты ), где

№ 113850- 2 -

совершает возвратно-поступательное движение. На ползуне, кроме храповика 9, закреплены: кронштейн //, стойка 12, несущ ая каретку 13, и посаженный на ось ролик 14.

К верхней плите 2 жестко прикреплена плапка 15 с пуансонодержателями 16 и пуансонами 17; число -последнихсоответствует числу переходов для образования пустотелой заклепки.

Для улучшения условий течения металла и уменьшения числа переходов при образовании пустотелой части заклепки рабочая поверхность матрицы 6 выполнена конической с углом образующей 45°; рабочая поверхность пуансонов 17 также выполнена конической с углом при вершине 30° и на следующем переходе 20°.

Привод храпового механизма для поворота головки 5, а также работа подающего устройства проволоки осуществляется при помощи клина 18, закрепленного в верхней плите 2. В прорезе клина 18 скользит ролик 14, сообщающий движение храповику 9 и каретке 13.

Для мерной отрезки заготовки от прутка на верхней плите 2 жестко закреплен нож 19, взаимодействующий с отрезной втулкой 20.

Работа штампа происходит следующим образом.

При рабочем ходе ползуна пресса вниз клин 18 скосом паза нажимает на ролик 14 и перемещает ползун 10 влево; храповик 9, находящийся в зацеплении с храповым колесом 8, поворачивает головку 5 вместе с матрицами 6 на определенный угол, например на 30°. Одновременно кронштейн // перемещает каретку 13 на шаг, равный длине заготовки заклепки.

После этого вмонтированные в каретку 13 втулки 21 и 22 с шариками производят заклиниванием зажим проволоки при упоре ее в упор 23. Затем происходит отрезка проволоки определенной длины ножом 19Отрезанная заготовка падает в бункер 24, при этом она кантуется в последнем в момент соприкосновения ее со штифтом 25.

При обратном ходе ползуна пресса вверх, ползун 10 вместе с храповиком 9 и кронштейном // возвращается в исходное положение; поворотная головка 5 остается неподвижной.

При первом переходе (см. фиг. 3) заготовка 26 подпружиненным пуансоном 27 досылается в матрицу 6. На втором переходе заготовка поступает на высадку головки. При рабочем ходе ползуна пресса вниз, пуансонодержатель давит на торец матрицы, которая перемещается вниз вместе с заготовкой до встречи с пуансоном 7; заготовка осаживается, образуя головку заклепки, а пуансон У7 развальцовывает торец заклепки.

При обратном ходе ползуна пресса вверх втулка 28 под действием пружины выталкивает матрицу на уровень торца нижней плиты / и производит съем головки заклепки с пуансона 7. При дальнейшем повороте головки 5 заклепка вместе с матрицей переносится на третий переход - промежуточная операция. Здесь пуансон 17 давит на развальцованную часть заклепки и перемешает матрицу вместе с заклепкой вниз, на опорный пуансон 7; при соприкосновении головки заклепки с опорным пуансоном матрица приостанавливает движение вниз, а пуансон 17 производит высадку отверстия заклепки. Для предотвращения выталкивапия заклепки из матрицы пуансоном 17 колонка 4 сжимает пружину 29 с некоторым опережением до момента вступления пуансона 17 Б работу. Аналогичная работа производится удлиненным пуансоном 17 для окончательной высадки отверстия заклепки на четвертом переходе. Благодаря разности в углах (на матрице угол 45°, а на пуансонах 30° и 20°) при высадке отверстия металл свободно течет вверх, в расширяющуюся щель, образуя воронку с утолщенными стенками наверху воронки. При выталкивании заклепки последним пуансоном

матрица цилиндрической частью сворачивает воронку заклепки в трубку и протягивает утолщенные стенки воронки. При обратном ходе ползуна пресса вверх, заклепка с выталкивающего пуансона снимается съемником. 30

1.Автоматический штамп.для изготовления пустотелых заклепок из проволоки с расположением матриц по окружности на поворотной головке, отличающийся тем, что, с целью повышения производительности и улучшения условий течения металла, рабочие поверхности матрицы и пуансонов выполнены коническими.

2.Форма выполнения штампа по п. 1, отличающаяся тем, что угол при вершине конуса у матрицы больше, чем угол при вершине конуса у пуансонов, выполняющих промежуточные операции формовки внутренней полости.

- 3 -№ 113850

Предмет изобретения

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТРИЦА ДЛЯ РЕВОЛЬВЕРНОГО ШТАМПА-АВТОМАТА | 1993 |

|

RU2064852C1 |

| Способ изготовления полупустотелых и пустотелых заклепок из проволоки | 1961 |

|

SU147903A1 |

| Устройство для изготовления полупустотелых заклепок | 1991 |

|

SU1819184A3 |

| ЗОЮЗНАЯ \Ь;;,П:НТй^-|?ШМ?04(Ц 1^нЬЛуТЕНД- j | 1972 |

|

SU331839A1 |

| Штамп для высадки головок деталей стержневого типа | 1989 |

|

SU1632600A1 |

| УСТРОЙСТВО ДЛЯ ВЫСАДКИ УТОЛЩЕНИЙ НА СТЕРЖНЕВЫХ ЗАГОТОВКАХ | 2006 |

|

RU2344896C2 |

| Способ прессования серебряных контактов | 1954 |

|

SU110996A1 |

| Способ изготовления ступенчатыхдЕТАлЕй | 1979 |

|

SU821014A1 |

| СПОСОБ ВЫСАДКИ ЗАКЛАДНЫХ БОЛТОВ С ГОЛОВКОЙ С РАДИАЛЬНЫМИ ОТРОСТКАМИ, УСТРОЙСТВО ДЛЯ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ, УСТРОЙСТВО ДЛЯ ОКОНЧАТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ | 1999 |

|

RU2168386C1 |

| Штамп для полугорячего выдавливания длинномерных труб с вырубкой из пресс-остатка | 2022 |

|

RU2793661C1 |

Авторы

Даты

1958-01-01—Публикация

1957-08-22—Подача